一种非预混旋流式气体混合装置的制作方法

1.本发明涉及一种气体混合装置,特别是涉及一种非预混旋流式气体混合装置。

背景技术:

2.气相快速混合过程在化工、冶金行业中经常遇到。例如:由异丁烯和氯气反应制备3

‑

氯

‑2‑

甲基

‑1‑

丙烯(氯代异丁烯),异丁烯和氯气反应极其迅速,一般在0.01~1s内即完成反应;另一方面,反应为强烈放热过程,异丁烯与氯气的混合程度直接影响到后续反应器中的轴向和径向温度的分布,而不良的温度分布会使得反应中副产物增加,导致目的产物3

‑

氯

‑2‑

甲基

‑1‑

丙烯的收率降低。因此,为确保3

‑

氯

‑2‑

甲基

‑1‑

丙烯的高收率,必须使异丁烯和氯气瞬间充分混合均匀。此外,在羰化冶金领域,需要两种气体按一定比例均匀混合参与分解反应、苯烃化反应、气态烃类氧化反应等都涉及气相快速混合过程,气相反应物混合不均匀会严重影响后续工序的操作。气相快速混合技术已经在化工、冶金行业内扮演着举足轻重的角色,因此如何在有限的时间、空间内,将两种或多种气体快速、均匀地混合已成为化工生产过程中亟需解决的问题。

3.迄今为止,关于气体混合装置的公开报道已经屡见不鲜,cn205760848u公开了一种多组分气体混合装置,其原理是在混合壳体内设有多层扇叶,由外部的驱动装置驱动扇叶旋转,产生扰动气流使多组分气体在混合壳体内进行混合;其不足之处在于:该装置的扇叶设置的形式只会加快多组分气体的轴向流动,而产生的径向扩散较弱,对混合效果产生不利影响;此外,该装置需设置外部驱动装置,且占地面积较大亦是其弊端。

4.cn205613296u公开了一种气体混合装置,该装置包括混合壳体和出气壳体,混合壳体内设有混合腔,第一气体从混合壳体左端的进气管以喷射的方式进入混合腔与第二气体发生混合。

5.us2013343147公开的一种混合装置,包括中央分布室,分布室的横截面形状为圆形,其由第一管板、第二管板交叉组成;第一进气口、第二进气口,以及单个出气口通入分布室;第一管板被布置在第二进气口中,配装有伸入分布室的喷射管;第二管板被布置在出气口中,配装有以管道形式出现的混合管。第二气体流经喷射管后进入对应的混合管,与第一气体在混合管的内部发生第一和第二气体的混合。

6.cn10472221a公开了一种混合效果好的气体混合装置,该装置为左右对称结构,中间为混合腔,主气体由主进气管进入气体分布管,然后从气体分布管上的气体输入孔进入混合管内,与混入气体发生第一次混合,混合气体通过缩口式导流管,在混合腔中部相向撞击流动,进行第二次混合。

7.us4865820公开了一种用于反应器的气体混合器和分配器,设有两个腔室,第二气体进口腔室被设置于第一气体进口腔室和反应器入口之间,一些管状或狭缝状通道,由第一腔室穿过第二腔室并延伸到反应室的入口,两股气体在这些通道内形成紊流,使气体混合。

8.上述专利cn205613296u、us2013343147、cn10472221a、cn10472221a中气体的混合

方式均为错流混合,其局限性在于:若气流流速较低,那么流体的穿透力不够,难以实现主体扩散,影响混合效果;对于高流速气体,则会导致动量损失过大,引起气流速度减慢,造成停留时间延长。

9.cn203139999u公开了一种气体混合反应器,包括内筒体和外筒体,外筒体设置于内筒体的外部,与内筒体的外壁之间形成环腔,内、外筒体上方分别设有第一、第二气体进口,且内、外筒体内部分别设有旋流器;两股气体分别进入内、外筒体内形成旋流,然后通过缩口式气体出口形成射流,达到混合目的,该混合方式为射流混合。据国外文献“forney l j, nafia n, vo h x. optimum jet mixing in a tubular reactor[j]. aiche journal, 1996, 42(11): 3113

‑

3122”报道,平行同轴射流混合器达到均匀混合的长径比需大于等于250。该装置通过气体出口端形成射流进行混合,但混和距离较短,影响其混合效果。

技术实现要素:

[0010]

本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种混合均匀且混合距离短的非预混旋流式气体混合装置。

[0011]

本发明解决其技术问题采用的技术方案是:一种非预混旋流式气体混合装置,包括气体输送内管和气体输送外管,气体输送外管套设在气体输送内管外,所述气体输送外管的一端设有混合腔,所述气体输送内管在靠近混合腔的那端设有内管渐缩段,所述内管渐缩段设有轮毂,所述轮毂沿周向设有第一叶片,所述轮毂朝向混合腔的端面设有第二叶片,所述第一叶片上设有气孔。

[0012]

进一步,所述轮毂的端面设有导流圆锥,所述第二叶片自导流圆锥处径向朝外延伸。

[0013]

优选的,导流圆锥的锥角为35

°

~65

°

。

[0014]

进一步,所述第二叶片与轮毂端面之间的夹角沿叶片的延伸方向逐渐增大,所述第二叶片的顶边至轮毂端面的垂直高度沿第二叶片延伸的方向逐渐减小,相邻的第二叶片之间形成导流槽。

[0015]

进一步,所述气体输送外管的长度为其直径的3~6倍,所述气体输送外管与气体输送内管的管径比为1.5~2。

[0016]

进一步,所述气体输送内管通过支架焊接在气体输送外管的内壁上。

[0017]

进一步,所述第一叶片的旋转夹角为30

°

~45

°

。

[0018]

进一步,所述第一叶片上的气孔设有若干个,气孔的直径为2mm~8mm。

[0019]

优选的,第一叶片为空心叶片,每个叶片的气孔数量为80~100个,且开孔数量不等,气孔孔径为均一孔径或非均一孔径。

[0020]

进一步,所述第二叶片为弯曲的肋条状结构。

[0021]

本发明的有益效果在于:两种气体通过同心圆管输送,没有经过预混合,且二者可以进行相互调温;一种气体经由气体输送内管到达轮毂,径向扩散至第一叶片内部,再由第一叶片上的气孔流出;另一种气体由气体输送内管和气体输送外管之间的环隙输送至第一叶片,并驱动第一叶片旋转;特殊的结构设计,使两种气体形成同向旋流,两种气体螺旋向前、相互卷吸;使得两种气体在短时间内得到低尺度的均匀混合,有效地缩短了混合距离。

附图说明

[0022]

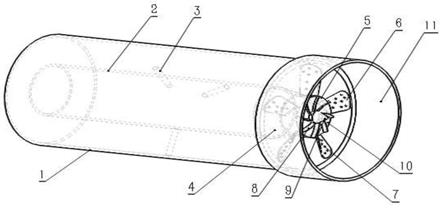

图1为本发明实施例的立体结构透视图;图2为本发明实施例的右视图;图3为本发明实施例的叶片立体图。

[0023]

图中:1、气体输送外管,2、气体输送内管,3、内管支架,4、内管渐缩段,5、轮毂,6、第一叶片,7、气孔,8、第二叶片,9、导流圆锥,10、导流槽,11、混合腔。

具体实施方式

[0024]

下面结合附图及具体实施例对本发明做进一步详细说明。

[0025]

如图1

‑

2所示,本实施例包括气体输送内管2和气体输送外管1,气体输送外管1套设在气体输送内管2外,气体输送外管1和气体输送内管2为同轴圆管,所述气体输送外管1的一端设有混合腔11,所述气体输送内管2在靠近混合腔11的那端设有内管渐缩段4,所述内管渐缩段4设有轮毂5,气体输送内管5的内管渐缩段4与轮毂5无缝连接,所述轮毂5沿周向设有第一叶片6,所述轮毂5朝向混合腔11的端面设有第二叶片8,所述第一叶片6上设有气孔7。

[0026]

第一叶片6为空心叶片,每个叶片的气孔数量为80

‑

100个,且开孔数量不等。

[0027]

氯气由气体输送内管2输送,穿过内管渐缩段4到达轮毂5,在轮毂5中短暂停留之后,径向扩散至第一叶片6内部,最后从气孔7中流出;异丁烯通过气体输送外管1和气体输送内管2之间的管道环隙输送至第一叶片6处,并驱动第一叶片6旋转;第一叶片6的个数为5个,旋转夹角为45

°

;轮毂5的顶面低于第一叶片6的最高点;在轮毂5顶面的中心处设有导流圆锥9。

[0028]

第二叶片8为弯曲的肋条状结构,自导流圆锥9开始径向朝外延伸,第二叶片8的顶边至轮毂5顶面的垂直高度沿叶片的延伸方向逐渐降低,相邻两个第二叶片8之间形成导流槽10;第二叶片8与轮毂5的端面之间的夹角沿第二叶片8的延伸方向逐渐增大,即上述夹角在靠近导流圆锥9时最小,在第二叶片8径向发散的方向夹角逐渐变大,直至轮毂5的顶面最外端,此时夹角为90

°

。这样,使得第二叶片8的表面呈一扭曲的弧面,这种设计的有益效果使得气流在流动过程中受到较小的阻力。

[0029]

如图3所示,朝上的边为第二叶片8的顶边,朝上的端面为轮毂5的顶面。

[0030]

本发明在运行时,第一叶片6和第二叶片8产生的气流方向相反,第二叶片8带动周围气流向前运动,在第二叶片8后方形成一个低压区,由于压力差,经过第一叶片6旋转后的异丁烯沿着导流槽10迅速补充至该低压区,并随着第二叶片8的旋转朝前运动。这样的结构设计,使两种气体形成同向旋流,两种气体螺旋向前、相互卷吸;使得两种气体在短时间内得到低尺度的均匀混合。

[0031]

本领域的技术人员可以对本发明进行各种修改和变型,倘若这些修改和变型在本发明权利要求及其等同技术的范围之内,则这些修改和变型也在本发明的保护范围之内。

[0032]

说明书中未详细描述的内容为本领域技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1