混合气变温变压吸附分离的方法和系统与流程

1.本发明涉及混合气吸附分离领域,具体涉及一种混合气变温变压吸附分离的方法和实施该方法的系统。

背景技术:

2.混合气体可以通过变压吸附的方法实现脱除其中的杂质组分,提高产品气的纯度。变压吸附利用吸附质在吸附剂上的平衡吸附容量、吸附速度和吸附力等吸附特性的差异以及吸附容量随压力变化而变化的特性,通过周期性的压力变化实现吸附和解吸过程的交替进行,属于物理过程,在常温下即可实现。

3.cn105817117a公开一种高效变压吸附气体分离方法,该方法利用装有一种或多种吸附剂的一组吸附床对含有强吸附组分和弱吸附组分的混和气进行物理分离,在较高压力下吸附强吸附组分,并在较低压力下解吸强吸附组分,弱吸附组分作为较高压力下的分离物连续输出,强吸附组分作为较低压力下的产物连续输出,且每一吸附床连续生产的循环过程包含原料进料的吸附步骤、均压降步骤、提供再生气的顺放步骤、逆向泻压的逆放步骤、冲洗再生的冲洗步骤、与均压降步骤对应的均压升步骤和最终升压的终充步骤,其特征在于:该组吸附床包含至少10个吸附床,每一吸附床的循环过程包含5-12个冲洗步骤和1-2个顺放步骤,以及包含1个或2个均压降同时提供再生气步骤,或者第1个逆放步骤同时提供再生气步骤,或者2个均压降同时提供再生气步骤与第1个逆放步骤同时提供再生气步骤。

4.cn1330973a公开了一种多塔变压吸附气体分离方法,每个吸附塔在一次循环内依次经历吸附(a)、多次压力均衡降(e1d、e2d

…

)、顺放或逆向放压(pp/d)、抽真空(v1、v2

…

)、多次压力均衡升(e1r、e2r

…

)、终充(fr)等步骤,各个吸附塔的抽空步骤又分为几个阶段(v1、v2

…

)。

5.cn108211648a公开了一种气体吸附分离装置,包括吸附功能模块、其他功能模块,所述的吸附功能模块的主要功能部分为由两个以上顺序排列的吸附单元组成的吸附序列,吸附序列包括头端和尾端,待分离气体从头端至尾端的方向通过所述的吸附序列,当位于头端的吸附单元完成对吸附质气体的饱和吸附后脱离所述的吸附序列进入包括脱附装置的其他功能模块,并在完成包括脱附处理的其他工艺处理后从尾端依顺序重新进入吸附序列,所述的吸附单元为由吸附剂和机械支持结构组成具有适当的机械强度和良好通透性的吸附固定床,完成饱和吸附的吸附单元称为饱和吸附单元,完成脱附再生的吸附单元称为再生吸附单元。装置可以兼顾高浓缩比和低的排放浓度。可以采用不同的吸附脱附方式,主要包括变温吸附、变压吸附或变温变压吸附。变温吸附通常是指低温吸附、高温脱附。变温变压吸附通常是低温高压吸附、高温低压脱附。

6.在变压吸附方法中,吸附剂解吸(脱附或再生)过程的再生能耗、再生时间成为制约分离工艺发展的一个因素,甚至影响气体分离工艺的大型化。因此对于现有技术需要考虑改进吸附剂的再生过程。

技术实现要素:

7.本发明的目的是为了克服现有气体分离技术存在的吸附剂再生过程影响工艺过程产量、产品气纯度和回收效率的问题,提供了一种混合气变温变压吸附分离的方法和系统。

8.为了实现上述目的,本发明第一方面提供一种混合气变温变压吸附分离的方法,包括:

9.(a)将混合气与吸附剂在加压条件下进行接触,所述吸附剂选择性吸附所述混合气中的杂质转变为待生剂,并得到净化的产品气;

10.(b)使用多股具有不同温度的再生气对所述待生剂进行分段吹扫,使所述待生剂进行分段再生,得到再生剂;

11.将所述再生剂返回步骤(a)作为所述吸附剂的一部分,重复进行步骤(a)和(b),进行所述混合气的分离。

12.本发明第二方面提供一种混合气变温变压吸附分离系统,包括:进气子系统、排气子系统、再生气子系统和主分离子系统;其中,

13.所述主分离子系统包含两个以上并联设置且分层装填吸附剂的吸附塔,在每个所述吸附塔内,沿吸附塔的轴向设置两个以上的再生气管路,用于使用不同温度的再生气对所述吸附剂进行分段再生。

14.通过上述技术方案,本发明提供的混合气分离方法针对吸附剂吸附不同的杂质转变为含不同杂质的分段的待生剂,通过确定吸附不同杂质的待生剂对应的再生温度,对待生剂使用具有不同温度的再生气进行分段再生,再进一步优选使用部分产品气作为再生气,实现解决混合气变温变压吸附分离,尤其是从氢气含量至少50-99.9体积%的石油炼化产气或煤化工副产气中分离提取高纯度氢气的过程中,吸附剂再生不完全,产品气纯度低,回收率低的问题。

附图说明

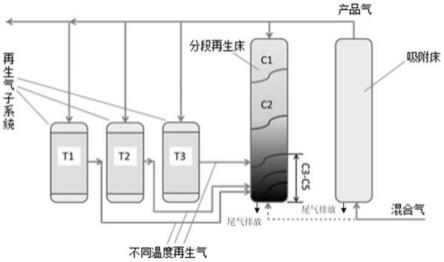

15.图1是本发明提供的混合气变温变压吸附分离的工艺流程示意图;

16.图2是本发明实施例提供的一种实施方式的含有两个吸收塔,塔内吸附剂分三段装填用于本发明的混合气变温变压吸附分离的工艺流程示意图;

17.图3是本发明实施例中甲烷再生时间与再生温度变化趋势曲线;

18.图4是本发明实施例中c3烃再生时间与再生温度变化趋势曲线;

19.图5是本发明实施例中混合气的穿透曲线;

20.图6是现有技术含有两个吸收塔,塔内吸附剂分三段装填但没有不同温度再生气的混合气变温变压吸附分离的工艺流程示意图。

具体实施方式

21.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

22.本发明第一方面提供一种混合气变温变压吸附分离的方法,包括:

23.(a)将混合气与吸附剂在加压条件下进行接触,所述吸附剂选择性吸附所述混合气中的杂质转变为待生剂,并得到净化的产品气;

24.(b)使用多股具有不同温度的再生气对所述待生剂进行分段吹扫,使所述待生剂进行分段再生,得到再生剂;

25.将所述再生剂返回步骤(a)作为所述吸附剂的一部分,重复进行步骤(a)和(b),进行所述混合气的分离。

26.本发明的一些实施方式中,优选地,所述待生剂包括多个含有不同杂质的待生剂子段,对所述待生剂子段用温度不同的再生气进行再生。

27.本发明的一些实施方式中,优选地,对应不同的所述待生剂子段,所述再生气的温度根据所述待生剂子段所含的吸附剂与杂质间的作用和吸附热确定。由此实现对所述待生剂的分段再生,获得更好的再生效果。所述再生气的温度可以考虑具体的混合气的组成及吸附剂的具体的吸附再生的要求。

28.本发明的一些实施方式中,优选地,所述再生气为部分所述产品气。引用部分产品气作为再生气能够节省吸附剂再生的能耗。优选地,将0.5-25体积%的所述产品气作为所述再生气。所述再生气还可以使用均压过程中分流部分气体。具体是指当吸附剂组成的吸附床数量多于2个时,变压吸附过程会采用1次以上均压,有利于回收更多产品气体;此时如果均压后的气体纯度可以满足要求的前提下,可以采用非产品气作为再生气,即选用均压后的气体作为再生气体。

29.本发明的一种具体实施方式中,能够特别提供一种含氢气的混合气变温变压吸附分离提取氢气。优选地,所述混合气为氢气含量至少50-99.9体积%的石油炼化产气或煤化工副产气,优选为石油炼化的加氢精制或加氢裂化的尾气、焦炉煤气尾气。本发明提供方法可以有助于从上述气体中提取的氢气的纯度和效率提高。

30.本发明的一些实施方式中,优选地,所述混合气还含有含量为0.1-50体积%的h2s、so2、co、n2、ar、co2、c

1-c5的烃中的至少一种。

31.本发明的一些实施方式中,优选地,所述产品气为纯度达到99.99体积%以上的氢气。本发明能实现高效的氢气与轻烃的分离,从而有效提高氢气的品质,使其满足燃料电池车用氢气的质量要求各项杂质气体浓度标准满足燃料电池车用氢气的要求。

32.本发明的一些实施方式中,优选地,所述接触的温度为-30℃至500℃,所述接触的表压压力为0-6mpa。本发明提供的方法的步骤(a)中,所述接触的过程是所述吸附剂对所述混合气进行选择吸附所述混合气中的杂质的过程。所述接触的上述条件可以更有利于选择吸附获得好的效果。

33.本发明的一些实施方式中,优选地,步骤(b)前还包括:均压降、卸压放空的步骤;步骤(b)后还包括均压升、终充压的步骤。所述方法的实施过程为一个变压的过程。

34.本发明的一些实施方式中,可以根据所述混合气中所含的杂质不同选定吸附剂,提高吸附的针对性,同时对于吸附了不同杂质后转变成的待生剂实施有针对性的再生温度,能够有效提高吸附剂的再生效果。优选情况下,对于上述含有氢气的混合气(如上述的石油炼化产气或煤化工副产气),对于其中可能含有的杂质区分对待选定吸附剂,并限定不同的分段再生温度。优选地,所述混合气中含有杂质为co2、ch4、ar、h2s、so2中的至少一种

时,所述吸附剂为活性炭,分段再生的温度为0-40℃;

35.所述混合气中含有杂质为co和/或n2时,所述吸附剂为分子筛,分段再生的温度为0-40℃;

36.所述混合气中含有杂质为co2、h2s、so2中的至少一种时,所述吸附剂为活性炭负载类吸附剂,分段再生的温度为25-150℃;其中,活性炭负载类吸附剂可以含有本领域常规的负载物;

37.所述混合气中含有杂质为h2o时,所述吸附剂选用活性氧化铝、硅胶类吸附剂、13x中的至少一种,分段再生的温度为0-250℃;

38.所述混合气中含有杂质为c2烃时,所述吸附剂选用活性炭和/或硅胶类吸附剂,分段再生的温度为25-150℃;

39.所述混合气中含有杂质为c3烃时,所述吸附剂选用活性炭和/或硅胶类吸附剂,分段再生的温度为25-200℃;

40.所述混合气中含有杂质为c4烃时,所述吸附剂选用活性炭和/或硅胶类吸附剂,分段再生的温度为25-300℃;

41.所述混合气中含有杂质为c5以上烃时,所述吸附剂选用活性炭和/或硅胶类吸附剂,分段再生的温度为25-500℃。

42.本发明中,c2烃是指含有碳数为2的碳和氢的化合物,例如乙烷、乙烯和乙炔中的至少一种。c3烃、c4烃和c5以上烃也是类似的碳和氢的化合物。

43.本发明的一些实施方式中,可以选用多种吸附剂组成吸附床层填充在吸附塔内。选用的多种吸附剂以及在吸附床层中填充方式,能够对要处理的混合气实现分离,获得期望纯度和收率的产品气即可。经过所述接触而得的待生剂可以分段含有对应吸附床层中所填充的不同吸附剂而吸附的杂质,形成待生剂子段,进而可以采用分段再生。多股不同温度的再生气满足分段再生时,不同待生剂子段的再生实施不同的分段再生的温度。例如,所述混合气为上述的含氢气的混合气,用于分离获得的产品气为纯度达到99.99体积%以上的氢气。可以考虑上述混合气含有的杂质,选择上述多种吸附剂,形成的吸附床层经所述接触后,形成包含多段含有不同杂质的待生剂子段,进行分段再生。

44.本发明的一些实施方式中,优选地,所述方法还包括:在步骤(a)之前,分析所述混合气中的杂质组成,选定相应的吸附剂;然后对选定的吸附剂进行单组分穿透和再生实验,确定对应选定的吸附剂的最佳再生温度。此步骤用于确定选定吸附剂的动态吸附容量。所述单组分穿透实验是指将混合气通过装有单个选定的吸附剂的吸附床,然后对获得的尾气进行组成分析确定吸附剂对某个杂质的动态吸附容量,如图5所示。

45.然后,组成与所述混合气组成相同的模拟气,使用所述模拟气对含有选定的吸附剂的吸附床进行穿透实验,确定所述吸附床引入具有不同温度的再生气的位置。此步骤用于确定吸附床进行分段再生时,在所述吸附床的哪个位置通入具有相对应温度的再生气能够获得更好的分段再生的效果。如图1所示意的。

46.本发明的一些实施方式中,用于混合气变温变压吸附分离的吸附剂可以包含上述各种能够对应吸附混合气中各种杂质的吸附剂中的一种或多种。多种吸附剂装填在吸附床中时,各吸附剂的使用量可以根据分析混合气的组成而定,也可以多种吸附剂等量装填。

47.本发明第二方面提供一种混合气变温变压吸附分离系统,如图1所示,包括:进气

子系统、排气子系统、再生气子系统和主分离子系统;其中,

48.所述主分离子系统包含两个以上并联设置且分层装填吸附剂的吸附塔,在每个所述吸附塔内,沿吸附塔的轴向设置两个以上的再生气管路,用于使用不同温度的再生气对所述吸附剂进行分段再生。

49.多个吸附塔能够交替进行吸附和分段再生,例如主分离子系统包含两个并联的吸附塔,一个吸附塔作为吸附床进行混合气吸附的同时,另一个吸附塔已经经过吸附过程,其中的吸附剂已经转为含有杂质的待生剂处于再生过程,通入具有不同温度的再生气进行分段再生。

50.本发明的一些实施例中,优选地,所述再生气子系统包含两个以上的再生气缓冲罐和换热器,且与所述再生气管路连通,用于向所述主分离子系统提供不同温度的再生气。

51.本发明的一些实施例中,优选地,所述排气子系统包括产品气管路、尾气排放管路、产品气缓冲罐;所述产品气管路连通所述产品气缓冲罐、主分离子系统和所述再生气子系统,用于将所述主分离子系统分离获得的产品气排入所述产品气缓冲罐,并将所述产品气的部分引入所述再生气子系统作为再生气。

52.本发明的一些实施例中,优选地,所述进气子系统连通所述主分离子系统,用于向所述主分离子系统通入混合气。

53.本发明的一些实施例中,优选地,所述主分离子系统包含1-12个吸附塔,每个吸收塔均通过设置阀门的管路连通所述进气子系统、排气子系统和再生气子系统;所述阀门设置开/关状态,使所述吸收塔交替处于吸附和分段再生状态。

54.本发明提供的含氢气的混合气(例如氢气含量至少50-99.9体积%的石油炼化产气或煤化工副产气)进行分离提取高纯度氢气的步骤可以包括:

55.先确定吸附床可以引入不同温度的再生气的位置,以及再生气的不同温度。然后,如图1所示,

56.1-吸附:混合气通过进气子系统加压后,再进入主分离子系统的已经完成再生、升压步骤的吸附塔内。在一定的温度、压力条件下,混合气中的杂质被选择性吸附,弱吸附组分作为产品气由吸附塔塔顶进入产品气缓冲罐,部分产品气分流进入到再生气罐内,进行换热;当混合气体中含有一种以上杂质的情况下,不同杂质与吸附剂的作用力存在相对强弱之分,相对强吸附作用的杂质会置换已经占据吸附位点的弱吸附杂质,从而在沿吸附塔的轴向出现不同杂质的富集区域,此杂质富集区域与吸附剂与杂质间的作用力相关、吸附塔内吸附剂分层装填种类均相关。

57.2-均压降:当吸附塔内杂质吸附接近饱和时,关闭吸附塔的进口。吸附塔与其他并联吸附塔中的已经完成再生的吸附塔相连,进行均压降步骤。经过均压降,吸附塔压力降低,已经吸附的杂质部分解吸,杂质进一步沿着吸附塔向前移动。

58.3-卸压放空:完成均压降后,开启吸附塔进气端放空阀门,将系统内残余的气相混合气排出,此时由于系统压力降低,被吸附的部分杂质在解吸到气相中被放空。

59.4-分段式变温再生吹扫:吸附塔放空后,部分杂质不能完全解吸,采用分段热吹扫的方法使吸附塔中的待生剂再生完全。将吸附塔的顶端与常温再生气缓冲罐相连接,气体由塔顶进入吸附塔,由塔底排放口排出;随后,将不同温度的再生气沿吸附塔轴向分布入至吸附塔内,从上向下穿过待生剂,在吸附塔内形成从上到下的不同温度段,提供满足吸附了

不同类型杂质而形成的不同待生剂子段完全解吸所需的温度;解吸出的气体由塔底的排放口进行尾气排放;待生剂分段再生并最大程度降低热量损失,减少再生气体用量,提高吸附剂利用效率。

60.5-均压升:吸附塔完成再生后,与主分离子系统内的其他吸附塔相连,进行均压升,提高吸附塔的压力。

61.6-终充压;采用部分产品气对系统进行最终充压,使吸附床达到吸附压力,开始下一个周期循环。

62.如图1中示意,主分离子系统有两个吸附塔,一个处于吸附状态,一个处于分段再生状态。再生气子系统将部分产品气进行加热至不同温度(t1、t2、t3),然后作为不同温度的再生气通入处于分段再生状态的吸附塔(其中的吸附剂已含有杂质转为待生剂,其中分段含有不同的杂质(c1、c2、c3-c5)成为待生剂子段),不同温度的再生气从吸附塔沿轴向不同的位置引入,进行分段再生。其他子系统对应不同的吸附塔所处的吸附状态或分段再生状态,相应地通过连接管线及其上设置的阀门实现切换。

63.以下将通过实施例对本发明进行详细描述。

64.实施例1

65.混合气变温变压吸附分离系统如图2所示。具有2个吸附塔(吸附塔-1,吸附塔-2),每个吸附塔从下向上依次填充三段吸附剂:吸附剂a、吸附剂b和吸附剂c(吸附剂a为大孔硅胶,吸附剂b为b型硅胶,吸附剂c为活性炭,三种吸附剂的装填量相同),且带有再生气子系统,提供不同温度的再生气。

66.混合气为炼厂气,组成含量为:h2为92.75体积%,ch4为2.15体积%,c2烃为2.63体积%,c3烃为1.68体积%,c4烃为0.69体积%。提取高纯氢气。

67.如图3、4所示,为甲烷和c3烃的不同温度下的吹扫曲线。确认吸附剂、再生温度、再生时间及再生气引入位置。图3、4表明随着温度的升高,再生时间明显缩短。混合气的穿透曲线图5所示,说明甲烷(c1烃)最先穿透,c4烃最后穿透吸附床。依次选取三个分段再生的温度,并沿吸附塔从下向上,据塔底1/3处、2/3处引入不同温度(由再生气子系统实现,满足各待生剂子段所要求的分段再生的温度)的再生气体。其中,再生气为部分产品气,再生气气量约为25体积%的产品气。

68.系统操作条件:吸附压力(接触压力)为3mpa,吸附温度(接触温度)为室温;分段再生的温度:t1(对应吸附剂a层):25℃,t2(对应吸附剂b层):150℃,t3(对应吸附剂c层):300℃。

69.得到产品氢气,纯度为99.992%,氢气回收率为68.2%,结果如表1所示。

70.对比例1

71.在图6所示的具有两个吸附塔的变压吸附分离工艺,没有提供不同温度的再生气的再生气子系统。

72.混合气组成、吸附温度、吸附压力与实施例1相同,再生温度为25℃,没有分段不同温度的再生气进行分段再生。

73.氢气收率是63.5%,氢气纯度为99.5%,结果如表1所示。

74.表1

75.编号氢气纯度收率

实施例199.992%68.2%对比例199.5%63.5%

76.通过表1的结果可以看出,采用本发明提供的方法,以不同温度的再生气进行待生剂的分段再生,实施例1获得的氢气收率高,产品纯度明显更好。使用部分产品气作为再生气,能够提高产品纯度。

77.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1