低温烟气污染物一体化控制方法与流程

1.本发明属于烟气净化技术领域,特别是涉及一种低温烟气中除尘、脱硫、脱硝和脱汞的一体化控制方法。

背景技术:

2.燃烧过程中会产生硫氧化物(主要是so2)、氮氧化物(nox)、微量的重金属和细颗粒物等污染物质;酸性气体在空气中被氧化后,与水接触形成酸性物质,在大气降水过程中形成酸雨;此外,氮氧化物则极易与碳氢化合物结合,形成光化学烟雾的二次污染;微量重金属排放在很长时间内被忽视,但是燃煤排放的汞超过1000吨/年,汞在大气中长时间滞留,长距离迁移,在自然环境中难降解,最终在食物链中的积累;细颗粒物表面极易聚集各种污染物,经口、鼻进入人体后会对人体的呼吸系统、心血管系统、神经系统造成严重损伤,是污染物中对人体伤害最严重的一种。我国国家标准《火电厂大气污染物排放标准》(gb 13223-2011)规定,自2012年1月1日重点地区烟尘排放浓度限值为20 mg/m3,so2排放浓度为50 mg/m3,氮氧化物排放浓度为100 mg/m3,汞的排放为0.03 mg/m3。2014年,又提出了超低排放要求,要求烟尘、so2和氮氧化物排放浓度不高过5 mg/m3,35 mg/m3和50 mg/m3。因此烟气的净化处理一直是燃烧工业必须面临的问题。

[0003] 国内外现有的烟气净化技术中,主要采用联合处理技术,针对单一污染物目标,除尘、脱硫、脱硝往往采用独立的系统分别完成。石灰-石膏湿法脱硫和选择性催化还原法脱硝(scr)等技术来限制酸性气体污染物的排放,并且采用静电或布袋除尘设备(esp)对飞灰进行捕获。尽管这些技术已经被大规模商业应用,但脱除效果有较大差异,脱硫效果可以达到95%以上,而脱硝效率一般维持在50-60%,静电除尘和袋式除尘成为烟尘的主要控制方法,较好运行条件下才可以达到10 mg/m3。并且这种分级的污染物治理方案仍然有很多的缺陷,为满足排放要求,燃煤锅炉至少需要同时配备多台烟气处理设备,烟气处理流程长,设备占地面积大,前序的处理效果对后续设备的运行影响显著,造成设备复杂性增加,能效降低,运行成本高。此外,随着环保要求的不断提高,对烟气中汞排放的要求也急需提出有效的解决方案。因此,寻找新的脱硫、脱硝和脱汞技术一直都是研究者的重要课题。

[0004]

专利20191068341.4公开了一种微波耦合紫外线催化氧化脱硫脱硝方法,该方法将so2、no与氧气、氮气混合后,通过预吸收去除so2后,进入微波反应器进行液相氧化,随后,液相复合氧化剂在光催化反应器中被催化活化,产生多种自由基氧化no,被后续吸收装置吸收净化。微波和紫外线耦合强化氮氧化物的脱除是有效,但对于烟气中的重金属的清除仍是未知的。

[0005]

专利201710918454.0公开了一种臭氧联合微波激发可磁性分离催化剂同时脱硫脱硝脱汞的系统,在烟道中采用臭氧对so2、no和hg0预先氧化,然后采用可磁性分离的催化剂在微波反应器中活化过氧化强将余下的so2、no和hg0以及预氧化产生的no2和so3,最终氧化为硫酸、硝酸和hg

2+

的气体混合物,经喷淋塔洗涤,实现so2、no和hg0的完全脱除。虽然该方法能够实现较高的脱除效率,但是臭氧发生器的在高剂量臭氧运行过程中的稳定性、高

能耗是必须面对的问题;此外价格昂贵微波反应器虽然能够高效加热,但长期连续工作效果有待提高,因此该方法的工业化应用仍然受限。

[0006]

因此,寻找新的除尘、脱硫、脱硝和脱汞的一体化控制方法仍在探索中,寻求简单的可以有效降低烟气处理系统,有效减少处理设备的投资,以满足中小锅炉烟气多污染物一体化净化需求。

技术实现要素:

[0007]

本发明针对工业锅炉排烟温度较低的特点,充分利用除尘系统的协同作用,将团聚技术与氧化技术相结合,通过团聚剂强化烟气中元素汞预氧化作用,结合布袋除尘器的有效脱除作用,协同低温的氧化技术同步脱硫、脱硝和脱汞,实现烟气的超低排放。

[0008]

为实现上述目的,本发明的低温烟气污染物协同脱除的技术方案包括,烟气依次流经团聚室、布袋除尘器、脱硫塔、氧化反应器、吸收塔,至引风机后经烟囱排放。在团聚室内利用团聚剂对烟气中的汞进行预氧化,强化汞有元素汞(hg0)向颗粒汞(hg

p

)的转化,利用布袋除尘器进行脱尘和脱汞协同作用;脱硫塔中对烟气中的so2进行一次脱除,剩余气态污染物在氧化反应器的液相中进行氧化反应,提高污染物的水溶性,进而在吸收塔中进行脱硫、脱硝和脱汞的协同作用,完成烟气的净化。

[0009]

本发明的团聚室设有双流体喷嘴,为团聚剂喷淋入口,团聚室内安装有矩阵式斜板涡片组。团聚剂溶液存放于储罐,通过空气压缩机进入双流体喷嘴,形成液滴进入团聚室。烟气与团聚剂液滴呈逆流方式接触。

[0010]

本发明的布袋除尘器采用低压脉冲除尘器,ptfe针刺覆膜滤料;脱硫塔采用液柱塔,双层喷淋和双层除雾器。

[0011]

本发明的氧化反应器采用鼓泡塔反应器,氧化剂经泵循环,反应器上设有超微气泡入口;吸收塔采用液柱塔,双层喷淋和双层除雾器。

[0012]

上述的团聚剂为水溶液,包括非离子表面活性剂、高分子增稠剂、溴化铵、咪唑溴盐、柠檬酸铵、edta组成的混合物,溶液浓度为0.1-10 g/l,ph值为4.5-8.5。经双流体喷嘴形成粒径为20-80μm的雾化液滴,喷入团聚室,喷雾流量为5-30 g/nm3。

[0013]

上述的氧化反应器中的氧化剂剂为水溶液,包括过氧化氢、过硫酸钠、亚氯酸钠、高锰酸剂中的一种或二种物质组成的混合物,溶液浓度为1-25 g/l,ph值为4.5-8.5。

[0014]

上述的超微气泡发生器采用氧气水溶液,其中氧气的进量为2-10 l/min,水的进量为20-30 l/min。

[0015]

上述的吸收塔中的吸收剂为水溶液,包括过亚硫酸钠、亚硫酸铵、焦亚硫酸钠组成的混合物中的一种或二种物质组成的混合物,溶液浓度为1-10 %,ph值为8.0-9.5。

[0016]

本发明的低温烟气污染物一体化控制方法中,锅炉燃烧产生的含尘烟气,在团聚室内与高速喷入的团聚剂液滴发生碰撞作用,吸收团聚剂溶液,在斜板涡片的阻挡作用下,形成碰撞团聚,烟尘中颗粒物粒径增加,同时烟气中的hg0与团聚剂中络合组分、氧化组分产生化学反应后,被细颗粒物进一步吸附形成hg

p

,而有效降低了烟气hg0含量;团聚后的烟气进入布袋除尘器中,烟气中的颗粒物被除尘器有效拦截,形成一级净化烟气;一级净化烟气进入脱硫塔,在石灰浆的作用下脱除so2,同时对烟气中的汞离子(hg

2+

)进行强制脱除,形成二级净化烟气;二级净化烟气进入氧化反应器中,氧化剂溶液经超微气泡活化后,形成具

有高度活性的自由基,与气污染物以气-液接触方式快速完成氧化反应,使烟气中的no 、hg0氧化成易溶解的no2,hg

2+

,进入吸收塔中;吸收塔中以碱性亚硫酸氢钠等作为吸收剂,对氮氧化物和汞进行净化,形成三级净化气体,经引风机后进入烟囱排入大气。氧化反应器中的残余液体氧化剂与吸收塔的吸收液合并,经脱水后进行无害化处理。

[0017]

相对于现有的技术, 本发明的低温烟气污染物一体化控制方法,充分利用现有的脱尘技术和氧化技术相结合,在烟道中加装烟气团聚设备,利用团聚剂促进细颗粒的团聚,同时实现对烟气中污染物的预氧化作用,在氧化反应器中进行污染物的快速氧化反应,促进污染物的吸收脱除。该方法设计合理,易于改造现有的烟气设备,安装改造成本较低,烟气处理后能够满足排放要求,方便中小锅炉的净化使用。

[0018]

附图说明:图1污染物一体化控制方法的示意图。

[0019]

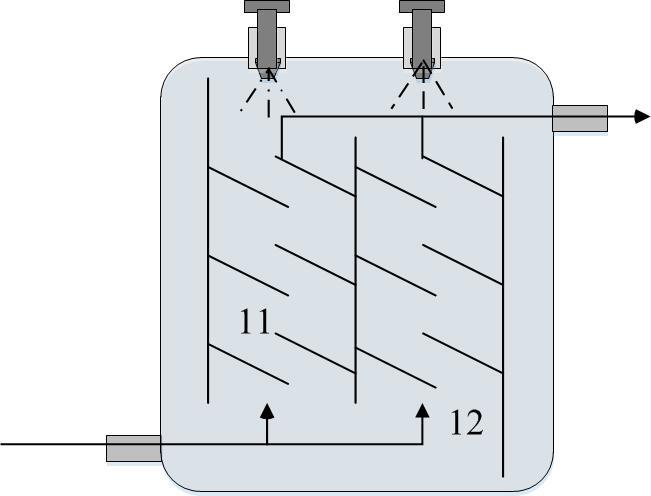

图2为本发明团聚室内构示意图。

[0020]

结合附图1对本发明的低温烟气污染物协同脱除方法进行说明,锅炉燃烧产生的烟气经过经降温,烟气温度不高于150oc,进入团聚室(1),此时开启团聚剂储罐(6),通过压缩机、双流体喷嘴,喷入团聚室(1),烟气在团聚室内停留时间3-5s;流出的烟气进入布袋除尘器(2)中,进行脱尘一级净化;一级净化烟气进入脱硫塔(3)中,开启石灰石浆(8)进行脱硫,脱硫后的二级净化烟气进入氧化反应器(4),开启超微气泡发生器(7),产生超微气泡进入氧化反应器(4)中,引发氧化剂(9)形成自由基氧化剂,氧化反应时间3-8s,烟气进入吸收塔(5),开启吸收液(10)进行吸收,吸收后的三级净化烟气经引风机后经烟囱排放。

[0021]

结合附图2对本发明低温烟气污染物协同脱除方法中所用的团聚室的内构件进行说明,团聚室(1)中设有内构件,为斜挡板(11)和分隔板(12)。其中斜挡板(11)余烟气流动方向的锐角夹角为30o,间距为4-20 cm。分隔板间距40-80 cm。

具体实施方式

[0022]

实施例1烟气中颗粒物、so2、no、hg0浓度分别为15 g/nm3、2000ppm、400ppm和50 μg/nm3,烟气温度110 o

c,烟气依次流过团聚室(1),此时开启团聚剂储罐(6),通过压缩机、双流体喷嘴,喷入团聚室(1),烟气在团聚室内停留时间3-5s;流出的烟气进入布袋除尘器(2)中,进行脱尘一级净化;一级净化烟气进入脱硫塔(3)中,开启石灰石浆(8)进行脱硫,脱硫后的二级净化烟气进入氧化反应器(4),开启超微气泡发生器(7),超微气泡进入氧化反应器(4),引发氧化剂(9)形成氧化反应,氧化反应时间3-8s,烟气进入吸收塔(5),开启吸收液(10)进行吸收。其中团聚剂储罐(6)中采用吐温80,κ-卡拉胶,溴化铵、1-丁基-3-甲基咪唑溴盐、柠檬酸铵、edta组成的混合物,配成1 g/l水溶液,调整ph值为5.8。开启压缩机,经双流体喷嘴形成粒径为50 μm的雾化液滴,喷入团聚室,喷雾流量为15 g/nm3。氧化反应器(4)中采用过氧化氢和高锰酸剂混合物,摩尔比10:1,配置成为6 g/l水溶液,调整ph值为5.5,雾化流量为40 g/nm3。超微气泡发生器(7)氧气的进量为5 l/min,水的进量为20 l/min。小试试验处理结果为,净烟气中颗粒物浓度4.5 mg/nm3,so2浓度为30ppm,no浓度为45ppm,hg0浓度为13 μg/nm3, 满足排放要求。

[0023]

实施例2

烟气中颗粒物、so2、no、hg0浓度分别为25 g/nm3、2000ppm、400ppm和70 μg/nm3,烟气温度105 o

c,烟气依次流过团聚室(1),此时开启团聚剂储罐(6),通过压缩机、双流体喷嘴,喷入团聚室(1),烟气在团聚室内停留时间3-5s;流出的烟气进入布袋除尘器(2)中,进行脱尘一级净化;一级净化烟气进入脱硫塔(3)中,开启石灰石浆(8)进行脱硫,脱硫后的二级净化烟气进入氧化反应器(4),开启超微气泡发生器(7),超微气泡进入氧化反应器(4),引发氧化剂(9)形成氧化反应,氧化反应时间3-8s,烟气进入吸收塔(5),开启吸收液(10)进行吸收。其中团聚剂储罐(6)中采用吐温80,瓜尔豆胶,氯化铵、1-胺乙基-3-甲基咪唑溴盐、柠檬酸铵、edta组成的混合物,配成1 g/l水溶液,调整ph值为6.2。开启压缩机,经双流体喷嘴形成粒径为50 μm的雾化液滴,喷入团聚室,喷雾流量为15 g/nm3。氧化反应器(4)中采用过氧化氢和过硫酸钠混合物,摩尔比5:3,配置成为10 g/l水溶液,调整ph值为6.5,雾化流量为60 g/nm3。超微气泡发生器(7)氧气的进量为5 l/min,水的进量为20 l/min。小试试验处理结果为,净烟气中颗粒物浓度5.0 mg/nm3,so2浓度为39ppm,no浓度为23 ppm,hg0浓度为10 μg/nm3,满足排放要求。

[0024]

实施例3烟气中颗粒物、so2、no 、hg0浓度分别为25 g/nm3、1450 ppm、500ppm和64 μg/nm3,烟气温度110 o

c,烟气依次流过团聚室(1),此时开启团聚剂储罐(6),通过压缩机、双流体喷嘴,喷入团聚室(1),烟气在团聚室内停留时间3-5s;流出的烟气进入布袋除尘器(2)中,进行脱尘一级净化;一级净化烟气进入脱硫塔(3中),开启石灰石浆(8)进行脱硫,脱硫后的二级净化烟气进入氧化反应器(4),开启超微气泡发生器(7),超微气泡进入氧化反应器(4),引发氧化剂(9)形成氧化反应,氧化反应时间3-8s,烟气进入吸收塔(5),开启吸收液(10)进行吸收。其中团聚剂储罐(6)中采用吐温80,卡拉胶,溴化铵、1-丁基-3-甲基咪唑溴盐、柠檬酸铵、edta组成的混合物,配成1 g/l水溶液,调整ph值为5.8。开启压缩机,经双流体喷嘴形成粒径为50 μm的雾化液滴,喷入团聚室,喷雾流量为15 g/nm3。氧化反应器(4)中采用过氧化氢和过硫酸钠混合物,摩尔比5:3,,配置成为10 g/l水溶液,调整ph值为6.0,雾化流量为40 g/nm3。超微气泡发生器(7)氧气的进量为5 l/min,水的进量为20 l/min。小试试验处理结果为,净烟气中颗粒物浓度4.5 mg/nm3,so2浓度为23 ppm,no浓度为35 ppm,hg0浓度为10 μg/nm3, 满足超低排放要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1