一种低温N2O分级混合分解净化系统及方法与流程

一种低温n2o分级混合分解净化系统及方法

技术领域

1.本发明涉及化工催化反应领域,尤其涉及一种低温n2o分级混合分解净化系统及方法。

背景技术:

2.n2o是第三大温室气体,其温室效应潜值是co2的310倍,ch4的21倍n2o同时n2o还是平流层中氮氧化物的来源,会导致臭氧层空洞,因而危害环境,成为严重污染环境的气体之一。在己内酰胺和己二酸生产中都会产生含高浓度笑气的尾气,针对这类尾气中笑气的控制与减排已经迫在眉睫。

3.目前应用于工业笑气分解主要有氧化物催化剂和分子筛性催化剂,由于笑气分解过程是强放热反应,催化剂床层温度会随着流线方向不断上升,催化剂会出现烧结现象,活性下降明显,严重影响脱除效率。为了降低温升,目前工业装置采用补充空气稀释的方法降低笑气浓度,因此会使废气体积增大3

‑

4倍,反应器体积也随之增大,催化床层压降升高,设备和投资和操作成本提升。因此,开发有效降低稀释空气量的高浓度笑气分解技术是具有市场前景的。

4.cn106823719a公开了一种笑气的一体式自热分解系统及方法,包括切断阀、换热器、预热器、反应器和蒸汽发生器;所述切断阀、换热器的冷侧、预热器、反应器、蒸汽发生器和换热器的热侧依次串联构成串联通路;所述蒸汽发生器的连通于所述串联通路中的部分为其管程部分;所述换热器的热侧出口与大气连通;所述串联通路上,所述预热器的路段两端并联了设置有预热器旁路阀的旁路。本发明创造能够在处理高浓度笑气的同时降低反应出口温度、副产高品位蒸汽,降低系统对材料的要求,从而降低建设成本与维护成本,还具有良好的操作弹性与调节性能。但该系统及方法,仍然需要先对笑气进行稀释,现有技术中稀释的倍数不低于待处理气体体积的4倍,导致脱除工艺占用空间大,设备维护成本高,存在安全隐患。

5.因此,如何能够在低温环境下、并且在不过分稀释含高浓度笑气的尾气的基础上,对含笑气的尾气进行有效处理,成为亟待解决的技术问题。

技术实现要素:

6.为解决前述缺陷,本发明提供一种低温n2o分级混合分解净化系统,包括至少一个分段式反应塔,所述反应塔自下而上至少包括待处理气进口、第一反应段c1和第二反应段c2,所述待处理气进口与含高浓度n2o的管线相连,在所述含高浓度n2o的管线上还设置有冷空气支管,使所述高浓度n2o先经过冷空气的稀释后,再通过待处理气体进口进入所述反应塔,并通过所述反应塔自下而上进行n2o的脱除反应。

7.进一步地,所述含高浓度n2o的管线在进入所述反应塔前先经过预热。

8.进一步地,所述第一反应段包括自下而上设置的第一分散器和第一催化剂床层,待处理气体先经过所述第一分散器使其均匀的进入所述反应塔,然后再通过所述第一催化

剂床层进行n2o的脱除反应。

9.进一步地,通过所述第一反应段后,待处理气体的温度升高,在所述第一反应段与所述第二反应段之间设置有第一连接段,所述第一连接段与第一物料补充管线进口连接;所述第一物料补充管线进口与所述含高浓度n2o的管线相连,优选地,所述第一物料补充管线进口上还单独设置有冷空气补充管线。

10.进一步地,经过所述第一反应段处理后的待处理气体,通过与所述第一物料补充管线进口供给的物料充分混合后,再经过设置于所述第二反反应段自下而上设置的第二分散器均匀分散后,再通过所述第一换热器使物料达到反应温度后,继续在第二催化剂床层进行n2o的脱除反应。

11.进一步地,经过第二次n2o的脱除反应后的气体,如达到排放指标,则通过所述反应塔顶部的气体出口连接的管线输送到预热器用于对待反应气体进行预热,再经过余热锅炉对气体中的热量做进一步的回收,达到排放标准的气体直接进行排放。

12.进一步地,经过第二次n2o的脱除反应后的气体,如未达到排放指标,则所述反应塔还进一步包括第三反应段(c3),所述第三反应段自下而上依次包括第二连接段、第三分散器、第二换热器和第三催化反应段,其中,所述第二连接段与第二物料补充管线进口连接,所述第二物料补充管线与所述含高浓度n2o的管线相连,优选地,所述第二物料补充管线进口上还单独设置有冷空气补充管。

13.进一步地,经过所述第二反应段处理后的待处理气体,通过与所述第二物料补充管线进口供给的物料充分混合后,再经过设置于所述第三反应段自下而上设置的第三分散器均匀分散后,再通过所述第二换热器使物料达到反应温度后,继续在第三催化剂床层进行n2o的脱除反应。

14.进一步地,经过第三次n2o的脱除反应后的气体,如达到排放指标,则通过所述反应塔顶部的气体出口连接的管线输送到预热器用于对待反应气体进行预热,再经过余热锅炉对气体中的热量做进一步的回收,达到排放标准的气体直接进行排放。

15.进一步地,经过第三次n2o的脱除反应后的气体,如未达到排放指标,则所述反应塔还进一步包括第四反应段、和/或第五反应段、和/或第六反应段、

……

、直到处理后的气体达到排放指标。

16.进一步地,为了实现n2o的彻底处理,也可以将所述分段式反应塔进行串联,使待处理气体依次通过串联设置的各个分段式反应塔;优选地,各个分段式反应塔之间依据需要设置若干个预热装置。

17.本发明还提供一种利用前述系统进行的n2o分级混合分解方法,包括,基于分段式反应塔的设置情况,计算待处理气进口处n2o的浓度,通过调整所述高浓度n2o的管线中的供气量和所述冷空气支管中的供气量,使所述待处理气进口处的n2o浓度达到起始值;

18.所述待处理气经过预热器后,达到反应脱除反应温度后,进入所述段式反应塔的第一反应段,在所述第一分散器先进行均匀分散后,在所述第一催化反应段进行第一次催化脱除反应,反应后的气体由于反应放热而温度升高;

19.经过第一反应段处理后的气体,在第一连接段与来自第一物料补充管线的稀释后的n2o混合后,实现n2o浓度的降低和温度的降低,再经过所述第二分散器先进行均匀分散后,在第一换热器进行升温到脱除反应温度后,在所述第二催剂床层进行n2o的脱除反应。

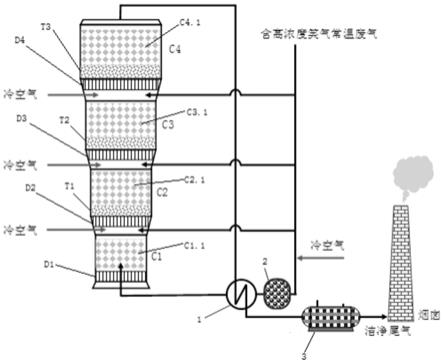

20.进一步地,经过第二反应段处理后的气体,如达到排放标准,则经过所述分段式反应塔顶部的气体出口连接的管线输送到预热器用于地待反应气体进行预热,再经过余热锅炉对气体中的热量做进一步的回收,达到排放标准的气体直接进行排放。

21.进一步地,经过第二次n2o的脱除反应后的气体,如未达到排放指标,则继续重复n2o的脱除反应,直到待处理气体达到排放标准为止。

22.在本发明中,催化剂可以选用分子筛基的催化剂,亦可以选择钙钛矿、晶红石等复合氧化物催化剂,亦可以选择金属负载型催化剂等,凡是能够起到笑气脱除功能的催化剂,均可以适用于本发明的系统及方法。

23.本发明的有益效果在于:

24.1、本发明颠覆性的改进了含笑气尾气的脱除处理工艺,基于本发明脱除工艺对尾气进行稀释的比例远低于现有技术中的稀释比例,使得整体处理工艺的反应器的加工、维护成本极大的降低。现有技术中由于需要采用空气对尾气进行稀释,稀释比例为1份尾气对应3份空气,使得处理设备的体积过大、加工成本高、安全性差及维修维护成本也较高。而本发明的工艺能够实现对含笑气尾气与冷空气混合后直接进入反应器的处理方式,使唤反应器体积大大缩小,催化剂杘层的压降显著减小,设备加和维修维护的成本极大降低,有利于大规模推广使用,投资和操作的成本能够显著降低;

25.2、本发明由于采用对原料气冷激降温的原理,通过对反应器结构的进一步改进,将分解反应产生的热量撤出,不但能够降低反应出口的温度、保护催化剂床层始终处于活性有效的温度区间,不会出现由于催化剂床层温度极升导致的高温烧结和失活现象,延长催化剂的使用寿命、也保证了催化剂的催化性能更稳定的发挥,又能够得到高品位热,用于回收利用;

26.3、本发明采用多段式反应,能够有效利用催化剂,可以基于实际工况的需求,改变和调整反应段入口的温度、调整催化剂的工作温度,同时充分利用催化剂的活性性能,延长催化剂的使用寿命;

27.4、本发明的分解工艺具有广泛的适应性,可以根据具体使用场景增加多个分段式反应器和相应的换热器和预热器,整体系统和分解工艺更加灵活,可以适用于不同场景、不同浓度、甚至不同尾气的处理工艺;

28.5、本发明通过在各反应段之间设置连接段,通过在连接段向反应器内引入被冷空气稀释过的待处理气,利用冷、热温差来实现对于脱除反应后高温气体的降温,极大节约能源,能够节省对于脱除反应后高温气体的降温处理的能耗,有利于本发明技术的大规模推广应用,使得相关使用本发明技术的企业能够获得更高的经济效益,也能够符合国家对于碳中和这一目标的进一步实现。

附图说明

29.图1是本发明的四段式反应器的实施方式;

30.图2是本发明的三段式反应器的实施方式。

31.c1

‑

第一反应段;c2

‑

第二反应段;c3

‑

第三反应段;c4

‑

第四反应段;d1

‑

第一分散器;d2

‑

第二分散器;d3

‑

第三分散器;t1

‑

第一换热层;t2

‑

第二换热层;t3

‑

第三换热层;1

‑

预热器;2

‑

热补充装置;c1.1

‑

第一催化剂床层;c2.1

‑

第二催化剂床层;c3.1

‑

第三催化剂床

层;c4.1

‑

第四催化剂床层;3

‑

余热锅炉。

具体实施方式

32.在本发明的一个实施方式中,所述系统包括分段式反应塔,所述分段式反应塔的底部设置有处理气进口,用于使待处理气进入所述分段式反应塔,所述分段式反应塔的顶部设置有排气口,用于排除处理后的气体;所述待处理气进口与含高浓度n2o的管线相连,在所述含高浓度n2o的管线上还设置有冷空气支管,使所述高浓度n2o先经过冷空气的稀释后,再通过待处理气体进口进入所述反应塔,用于对待处理气体进行稀释,使其中的n2o浓度达到反应设置的初始值(初始值是基于设备使用的状态、工况、待处理气的具体成分等因素,经过计算得到);所述分段式反应塔自下而上设置处理气进口、第一反应段c1和第二反应段c2,所述第一反应段c1包括自下而上设置的第一分散器d1、第一催化剂床层c1.1;所述第二反应段c2包括自下而上设置的第二分散器d2、第一换热层t1和第二催化剂床层c2.1;所述第一反应段c1和第二反应段c2之间还设置有第一连接段,所述第一连接段与第一物料补充管线进口连接;所述第一物料补充管线进口与所述含高浓度n2o的管线相连,优选地,所述第一物料补充管线进口上还单独设置有冷空气补充管线,使从所述第一反应段c1到所述第二反应段c2的待处理气体中的n2o的浓度满足设备运行的要求,待处理气体进入所述第二反应段c2后,继续经过第二分散器d2进行均匀分散后,再经过所述第一换热层t1使待处理气体达到反应温度后,继续经过所述第二催化剂床层c2.1进行第二脱除反应后,达到排放标准后,经与排气口连接的管线输送到设置于含高浓度n2o的管线上的预热器1用于给起始的待处理气体进行预热。

33.优选地,所述含高浓度n2o的管线上还设置有热补充装置,用来保证进气口的待处理气体达到反应的起始温度的要求。

34.优选地,基于待处理气体中n2o的含量以及每一段反应段脱除n2o的量和反应温度等因素的设计,本发明可以在所述分段式反应器上增加若干个反应段,以最终达到对于待处理气体的清洁排放;本发明也可以以串联的形式,通过管线依次串联若干个分段式反应器,以最终达到对于待处理气体的清洁排放。

35.优选地,排放的尾气经过余热锅炉3进行热量回收以后,再通过排放设备排出,所述排放设备优选为烟囱。

36.如图1所示,为本发明的一个优选实施方式,在图1所示的系统中,所述分段式反应器为四段式,所述分段式反应器自下而上设置有底座、第一分散器d1、第一催化剂床层c1.1、第一连接段、第二分散器d2、第一换热层t1、第二催化剂床层c2.1、第二连接段、第三分散器d3、第二换热层t2、第三催化剂床层c3.1、第三连接段、第四分散器d4、第三换热层t3、第四催化剂床层c4.1以及设置在所述分段式反应器顶部的气体出口;所述气体出口将排出的气体通过管线输送到预热器1,用于为通入所述第一反应段c1的待处理气体进行预热,使其在进入所述分段式反应器的时候达到设置的反应温度;所述待处理气体来自含高浓度n2o的管线,在所述含高浓度n2o的管线上设置有冷空气支管用于使待处理气体先按设计要求达到合适的n2o含量,然后再通过所述预热器1进行预热以达到设计的反应温度后,再进入所述第一反应段c1进行后续的反应。优选地,在预热器1的前或后还补充设置有热补充装置2,用于为待处理气体进行热交换以使所述待处理气体达到反应温度的设计要求。

37.优选地,在所述含高浓度n2o的管线上,还可以对应所述第一连接段、所述第二连接段和/或第三连接段设置有待处理气补充支管,所述待处理气补充支管可以单根设置、也可以多根设置,用于使进入下一反应段的气体中的n2o含量达到设计要求。

38.更进一步地,在所述第一连接段、所述第二连接段和/或所述第三连接段还设置有冷空气补充支管,所述冷空气补充支管可以单根设置、也可以多根设置,用于使进入下一反应段的气体中的n2o含量达到设计要求。

39.从所述气体出口排出的处理后的气体,如达到排放标准,则经过所述分段式反应塔顶部的气体出口连接的管线输送到预热器1用于地待反应气体进行预热,再经过余热锅3炉对气体中的热量做进一步的回收,对于回收热量后的气体,达到排放标准的气体通过烟囱排放。

40.以图1所示系统为例,采用所述系统进行的高浓度笑气分组混合分解的方法,图1所示的分段式反应塔包括四个反应段,同时,所述含高浓度n2o的管线上设置有冷空气支管对待处理气进行稀释,所述含高浓度n2o的管线上设置对应四个反应段分别设置四个供气支管实现分别向四个反应段供气,具体的分解方法,包括:

41.1)、将来自工业生气的含高浓度笑气的尾气(笑气浓度大于等于36%)经过冷空气稀释达到预设的笑气浓度(笑气浓度达到9

‑

10%)要求后,通过预热器1进行升温达到300℃(必要的情况下可以外加热补充装置2),然后从所述分段式反应塔的底部的待处理气体进口进入所述反应塔,经过第一分散器d1的均匀分散后进入所述第一催化剂床层c1.1进行第一次笑气脱除反应(优选地,第一次笑气脱除反应后,气体的温度达到540

‑

570℃,更优选地,气体的温度达到550℃);

42.2)、将所述第一反应段c1处理后的气体在第一连接段与补充的来自所述含高浓度n2o的管线上对应第二反应段c2的供气支管(必要的还可以包括冷空气支管)的气体进行混合以达到预设的n2o浓度(优选地,n2o浓度为6

‑

7.5%;更优选地,n 2

o浓度为6.7%)后,再通过第二分散器d2均匀分散后,经过第一换热层t1加热到预设温度(优选地,温度为380

‑

415℃;更优选地,温度为395℃),然后气体在第二催化剂床层c2.1进行第二次笑气脱除反应(优选地,第二次笑气脱除反应后,气体的温度达到548

‑

583℃;更优选地,气体的温度达到563℃);

43.3)将所述第二反应段c2处理后的气体在第二连接段与补充的来自所述含高浓度n2o的管线上对应第三反应段c3的供气支管(必要的还可以包括冷空气支管)的气体进行混合以达到预设的n2o浓度(优选地,n2o浓度为4.5

‑

6.3%;更优选地,n2o浓度为5.2%)后,再通过第三分散器d3均匀分散后,经过第二换热层t2加热到预设温度(优选地,温度为440

‑

470℃;更优选地,温度为455℃),然后气体在第三催化剂床层c3进行第三次笑气脱除反应(优选地,第三次笑气脱除反应后,气体的温度达到570

‑

600℃;更优选地,温度达到585℃);

44.4)将所述第三反应段c3处理后的气体在第二连接段与补充的来自所述含高浓度n2o的管线上对应第四反应段c4的供气支管(必要的还可以包括冷空气支管)的气体进行混合以达到预设的n2o浓度(优选地,n2o浓度为3.7

‑

5.2%;更优选地,n2o浓度为4.2%)后,再通过第四分散器d4均匀分散后,经过第三换热层t3加热到预设温度(优选地,温度为480

‑

515℃;更优选地,温度为494℃),然后气体在第四催化剂床层c4.1进行第四次笑气脱除反应(优选地,第四次笑气脱除反应后,气体的温度达到585

‑

620℃;更优选地,温度达到600

℃);

45.5)经过处理后的气体通过管线输送到预热器1,用回收的余热来加热余热锅炉,使气体的温度降到80℃以下后,经烟囱排出。

46.在另一个优选的实施方式中,如图2所示,是采用三段式的分段反应器,采用的脱除方法包括:

47.所述分段式反应器自下而上设置有底座、第一分散器d1、第一催化剂床层c1.1、第一连接段、第二分散器d2、第一换热层t1、第二催化剂床层c2.1、第二连接段、第三分散器d3、第二换热层t2、第三催化剂床层c3.1以及设置在所述分段式反应器顶部的气体出口;所述气体出口将排出的气体通过管线输送到预热器1,用于为通入所述第一反应段c1的待处理气体进行预热,使其在进入所述分段式反应器的时候达到设置的反应温度;所述待处理气体来自含高浓度n2o的管线,在所述含高浓度n2o的管线上设置有冷空气支管用于使待处理气体先按设计要求达到合适的n2o含量,然后再通过所述预热器1进行预热以达到设计的反应温度后,再进入所述第一反应段c1进行后续的反应。优选地,在预热器1的前或后还补充设置有热补充装置2,用于为待处理气体进行热交换以使所述待处理气体达到反应温度的设计要求。

48.优选地,在所述含高浓度n2o的管线上,还可以对应所述第一连接段、所述第二连接段和/或第三连接段设置有待处理气补充支管,所述待处理气补充支管可以单根设置、也可以多根设置,用于使进入下一反应段的气体中的n2o含量达到设计要求。

49.更进一步地,在所述第一连接段、所述第二连接段和/或所述第三连接段还设置有冷空气补充支管,所述冷空气补充支管可以单根设置、也可以多根设置,用于使进入下一反应段的气体中的n2o含量达到设计要求。

50.从所述气体出口排出的处理后的气体,如达到排放标准,则经过所述分段式反应塔顶部的气体出口连接的管线输送到预热器1用于地待反应气体进行预热,再经过余热锅3炉对气体中的热量做进一步的回收,对于回收热量后的气体,达到排放标准的气体通过烟囱排放。

51.采用所述系统进行的高浓度笑气分组混合分解的方法,图2所示的分段式反应塔包括三个反应段,同时,所述含高浓度n2o的管线上设置有冷空气支管对待处理气进行稀释,所述含高浓度n2o的管线上设置对应三个反应段分别设置三个供气支管实现分别向三个反应段供气,具体的分解方法,包括:

52.1)、将来自工业生气的含高浓度笑气的尾气(笑气浓度大于等于36%)经过冷空气稀释达到预设的笑气浓度(笑气浓度达到9

‑

10%)要求后,通过预热器1进行升温达到300℃(必要的情况下可以外加热补充装置2),然后从所述分段式反应塔的底部的待处理气体进口进入所述反应塔,经过第一分散器d1的均匀分散后进入所述第一催化剂床层c1.1进行第一次笑气脱除反应(优选地,第一次笑气脱除反应后,气体的温度达到540

‑

570℃,更优选地,气体的温度达到525℃);

53.2)、将所述第一反应段c1处理后的气体在第一连接段与补充的来自所述含高浓度n2o的管线上对应第二反应段c2的供气支管(必要的还可以包括冷空气支管)的气体进行混合以达到预设的n2o浓度(优选地,n2o浓度为6

‑

7.5%;更优选地,n 2

o浓度为6.69%)后,再通过第二分散器d2均匀分散后,经过第一换热层t1加热到预设温度(优选地,温度为380

‑

425℃;更优选地,温度为415℃),然后气体在第二催化剂床层c2.1进行第二次笑气脱除反应(优选地,第二次笑气脱除反应后,气体的温度达到548

‑

595℃;更优选地,气体的温度达到582℃);

54.3)将所述第二反应段c2处理后的气体在第二连接段与补充的来自所述含高浓度n2o的管线上对应第三反应段c3的供气支管(必要的还可以包括冷空气支管)的气体进行混合以达到预设的n2o浓度(优选地,n2o浓度为4.5

‑

6.3%;更优选地,n2o浓度为4.39%)后,再通过第三分散器d3均匀分散后,经过第二换热层t2加热到预设温度(优选地,温度为460

‑

510℃;更优选地,温度为498℃),然后气体在第三催化剂床层c3进行第三次笑气脱除反应(优选地,第三次笑气脱除反应后,气体的温度达到580

‑

620℃;更优选地,温度达到608℃);

55.4)经过处理后的气体通过管线输送到预热器1,用回收的余热来加热余热锅炉,使气体的温度降到80℃以下后,经烟囱排出。

56.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1