一种叔丁醇及异丁烯选择性氧化制甲基丙烯醛催化剂及其制备方法和应用

1.本发明涉及一种叔丁醇及异丁烯选择性氧化制甲基丙烯醛催化剂及其制备方法和应用,属于催化剂制备与应用领域。

背景技术:

2.甲基丙烯酸甲酯(mma)由于其良好的物理化学性能,既是重要的有机化工原料,又可作为有机化工产品直接应用,被广泛应用于有机玻璃(pmma)、涂料、皮革、甲基丙烯酸高级酯类等多种行业,市场前景十分广泛。工业生产mma的传统工艺主要是丙酮氰醇法(ach法),因其以丙酮和剧毒氢氰酸为原料,且反应过程中需使用高腐蚀性硫酸,该工艺环境污染严重,原子利用率不高。

3.近些年来,以异丁烯(叔丁醇)为原料制mma受到广泛关注,由于其原子利用率高且工艺过程简单、绿色,展现出了良好的工业应用前景。

4.采用异丁烯氧化法将异丁烯转化成mma是一条成本低、污染小、经济效益较好的c4烃综合利用工艺路线。目前异丁烯氧化制mma的工艺路线主要有三种:1)异丁烯首先氧化为甲基丙烯醛(mal),再进一步氧化为甲基丙烯酸(maa),最后经酯化过程生产mma。此路线已经实现了工业化,且逐渐成熟。中国科学院过程工程研究所、上海华谊(集团)公司以及中国石化上海化工研究院对该类催化剂和工艺均有较深的研究。但是由于此工艺路线经过三步反应才能得到mma产品,工艺流程较长,产品收率较低。2)异丁烯直接氧化为丙烯酸,再酯化为mma。此工艺过程较第一种得到了简化,降低了成本。但是尚未实现工业化过程。3)异丁烯首先氧化为甲基丙烯醛,再与甲醇经过氧化酯化生成mma。此工艺过程同样具有合成路线短、原子利用率高等优点,具有较高的工业应用前景。但是目前此方法仅仅由日本旭化成公司实现了工业化应用,而国内并没有工业应用的先例。所以开发具有国内自主知识产权的异丁烯制甲基丙烯酸甲酯技术对突破国外技术垄断,提高国内在相关领域的技术水平具有重要的意义。同时,此工艺过程简单、绿色、污染少,具有良好的环境效益和较为丰厚的经济效益。

5.异丁烯经甲基丙烯醛制备甲基丙烯酸甲酯过程的关键是异丁烯选择性氧化制甲基丙烯醛以及甲基丙烯醛氧化酯化制甲基丙烯酸甲酯相关催化剂的研发。目前,本研究组对甲基丙烯醛氧化酯化制甲基丙烯酸甲酯催化剂的研究已取得了突破性进展,在甲基丙烯醛氧化酯化反应过程中展现出优越的催化剂稳定性以及良好的催化性能,其反应物转化率以及产物选择性等一系列指标都达到甚至超越了国外催化剂的水平。

6.而对于异丁烯选择性氧化制备甲基丙烯醛反应的催化剂,目前应用最为广泛的是mo-bi系列的复合氧化物催化剂。此催化剂虽然在异丁烯(叔丁醇)氧化中具有非常好的催化反应活性(~98%),但是甲基丙烯醛产物的选择性较低(~80%),副产物种类繁多且含量很高。对后续的甲基丙烯醛一步氧化酯化到甲基丙烯酸甲酯(mma)而言,较多的杂质不仅会影响反应的转化率和选择性,对催化剂的反应稳定性也有非常大的影响。异丁烯氧化的

甲基丙烯醛产物需要经过较为复杂的提纯精制才能进一步用于氧化酯化过程。因此急需发展一种兼具高活性以及高选择性的异丁烯氧化制甲基丙烯醛催化剂,使得异丁烯可以高选择性的转化为甲基丙烯醛以降低后续分离精制过程的难度,并提升氧化酯化催化剂的反应性能。

技术实现要素:

7.本发明的目的在于提供一种叔丁醇及异丁烯选择性氧化制甲基丙烯醛催化剂的制备及应用。催化剂以金作为主要的活性组分,以mo,bi,co的氧化物为主要载体组分,同时添加了fe,ce,cu,ni,la,cs,k等氧化物中的一种或者多种作为助剂。金和氧化物载体以共沉积的方式生成。通过在催化剂制备过程中引入少量金,不仅大大降低了异丁烯氧化制甲基丙烯醛反应的反应温度,而且大幅度提高了反应产物甲基丙烯醛的选择性。

8.该催化剂在异丁烯氧化制甲基丙烯醛反应中具有较好的转化率和极高的产物选择性。此催化剂的成功研制不仅将会打通两步法异丁烯制备甲基丙烯酸甲酯(mma)反应的全部流程,使得石油炼制过程副产的大量异丁烯和叔丁醇得到充分利用,创造极高的经济效益。

9.本发明的一个方面,涉及一种用于叔丁醇及异丁烯选择性氧化制甲基丙烯醛的催化剂,所述负载型催化剂包括活性组分、载体;

10.所述活性组分包括活性元素;所述活性元素为au;

11.所述载体为复合金属氧化物载体;

12.所述au以纳米颗粒形式负载于复合金属氧化物载体上;

13.所述复合金属氧化物含有mo、bi、fe、co、ce、x元素;

14.所述x选自k、rb、cs、ni、cu中的至少一种。

15.可选地,所述活性组分在所述载体上的负载量为0.0001~0.5,其中活性组分的质量以活性金属元素的质量计算;

16.优选的,所述活性组分在所述载体上的负载量0.001~0.1。

17.所述负载型催化剂的基本组成为:

18.au/moabibfeccodceexfom19.所述a~f代表各个元素的原子比;其中:a=0.1~20;b=0.01~10;c=0.01~5;d=0.1~30;e=0.01~5;f=0.001~5,f根据助剂的种类和数量变化;m=1~200。

20.优选地,a=0.1~2;b=0.01~1;c=0.01~1;d=0.1~3;e=0.01~2;f=0.01~1;m=1~100。

21.本发明的另一个方面,涉及一种负载型催化剂的制备方法,所述方法包括:将含有活性组分的溶液与钼元素的前驱体、铋元素的前驱体、铁元素的前驱体、钴元素的前驱体、铈元素的前驱体、x元素的前驱体以共沉淀的方法生成所述的负载型催化剂。

22.可选地,所述负载型催化剂的方法包括如下步骤:

23.(1)在含有金源的溶液中加入表面活性剂,并搅拌,然后加入还原剂,形成溶液i,搅拌0.2~2h后加入钼元素的前驱体,形成溶液a;

24.(2)将含铋元素的前驱体、铁元素的前驱体、钴元素的前驱体、铈元素的前驱体、x元素的前驱体的原料与酸性溶液混合,在60℃下搅拌半小时,得到溶液b;

25.(3)将溶液b与溶液a混合,老化、烘干、焙烧得到所述负载型催化剂。

26.可选地,步骤(1)中,

27.所述金源选自氯金酸、纳米金溶液、三氯化金中的至少一种;

28.所述表面活性剂选自聚乙烯醇(pva)、聚乙二醇、聚丙二醇中的至少一种;

29.所述还原剂选自硼氢化钠、柠檬酸钠、鞣酸、抗坏血酸、白磷、硼氢化钠中的至少一种;

30.所述表面活性剂与金源的摩尔比为1~1000,所述金源的摩尔数以金元素的摩尔数计;

31.优选地,所述表面活性剂与金源的摩尔比为1~50;

32.所述还原剂与金源摩尔比为5~50,其中金源的摩尔数以金元素的摩尔数计;

33.优选地,所述还原剂与金源的摩尔比为5~10;

34.所述钼元素的前驱体选自钼酸铵、钼酸钠或磷钼酸中的至少一种。

35.可选地,步骤(2)中,

36.所述酸性溶液选自硝酸溶液、酒石酸溶液中的至少一种;

37.所述硝酸溶液的质量浓度5%~15%;

38.所述酒石酸溶液的质量浓度为2%~15%;

39.所述铋元素的前驱体选自硝酸铋、碳酸铋、磷酸铋、硫酸铋中的至少一种;

40.所述铁元素的前驱体选自硝酸铁、碳酸铁、磷酸铁、硫酸铁中的至少一种;

41.所述钴元素的前驱体选自硝酸钴、碳酸钴、膦酸钴、硫酸钴中的至少一种;

42.所述铈元素的前驱体选自硝酸铈、碳酸铈、膦酸铈、硫酸铈中的至少一种;

43.所述x元素的前驱体选自硝酸钾、硝酸钠、碳酸钾、碳酸钠、硝酸铜、碳酸铜中的至少一种。

44.可选地,步骤(3)中,

45.所述老化温度为60~100℃,老化时间为3~6小时;所述烘干温度为100~150℃;

46.所述焙烧条件为:在空气气氛下焙烧,焙烧温度为500~600℃,焙烧时间为3~5小时。

47.本发明的另一个方面,涉及一种制备甲基丙烯醛的方法,将原料、水通入装有催化剂的固定床反应器中,在含有氧气的气氛下进行氧化反应,其中所述催化剂选自所述的负载型催化剂、所述方法制备得到的负载型催化剂中的至少一种;

48.所述原料包括叔丁醇、异丁烯中的一种。

49.可选地,所述反应的条件为:反应温度为150~500℃,反应压力为0.05~1mpa,空速500~20000h-1

,原料、水、氧气的体积摩尔比为1:1~4:7~12。

50.优选地,所述反应温度为200~360℃;所述反应压力为0.1~0.3mpa;所述空速为2000~10000h-1

;原料、水、氧气的体积摩尔比为1:2~3:8~11。

51.本技术能产生的有益效果包括:

52.本发明提供的催化剂以金作为主要的活性组分,以mo,bi,co的氧化物为主要载体组分,本催化剂降低了叔丁醇氧化制甲基丙烯醛反应的反应温度,节约能源。叔丁醇(异丁烯)氧化制甲基丙烯醛反应现有技术中,催化剂在360℃~400℃时,转化率和选择性分别为85%~92%,80%~87%,本发明的催化剂在叔丁醇制甲基丙烯醛反应中展现了较好的转

化率和极高的产物选择性,300℃~360℃时,转化率和选择性最高分别可达93%、95%,减少了副产物的生成,简化了后续反应的提纯过程。

具体实施方式

53.下面结合实施例进一步说明本发明的技术方案,但本发明并不局限于这些实施例。

54.如无特别说明,本发明的实施例中的聚乙烯醇(pva)购买于上海阿拉丁生化科技股份有限公司,分子量为44.05,粘度3.2~3.8mpas,其他原料均通过商业途径购买于中国医药集团有限公司。

55.本技术的实施例中,反应产物用气相色谱在线分析。

56.异丁烯的转化率计算方法如下:

57.x(异丁烯)%=[1-(未反应的异丁烯的物质的量/供给的异丁烯的物质的量)]

×

100%

[0058]

甲基丙烯醛的选择性计算方法如下:

[0059]

s(甲基丙烯醛)%=[生成的甲基丙烯醛的物质的量/(供给的异丁烯的物质的量-未反应的异丁烯的物质的量)]

×

100%。

[0060]

实施例1

[0061]

催化剂制备:取0.2ml的10wt%的氯金酸溶液加入到30ml的水中,随后加入摩尔数为金30倍的聚乙烯醇(pva),搅拌10min。快速加入摩尔数为金20倍的硼氢化钠,搅拌30min。随后将10.9g钼酸铵溶解到上述溶液中,制备得到溶液a,测得溶液a的ph值为2。取2g硝酸铋,1.9g硝酸铈,2.0g硝酸铁,8.0g硝酸钴,0.4g硝酸铯,0.1g硝酸钾,溶解到30ml、60℃的15%硝酸溶液中,制备得到溶液b。将溶液b在搅拌的状态下缓慢滴加到溶液a中,得到混合溶液。混合溶液在80℃老化4小时后,蒸干并在120℃干燥4小时。最后在550℃的空气气氛下焙烧4小时,得到催化剂a,催化剂a的组成为au

0.1

mo

0.2

bi

0.01

fe

0.04

co

0.18

ce

0.04k0.01 o1。

[0062]

催化剂a粉体压制成20~40目的颗粒,取1.5ml装入固定床反应器,在叔丁醇:水:氧气=1:2:10(摩尔比)、空速为2500h-1

且常压的条件下,进行选择性氧化反应(见表1)。

[0063]

实施例2

[0064]

催化剂制备:取0.02ml的10wt%的氯金酸溶液加入到30ml的水中,随后加入摩尔数为金30倍的pva,搅拌10min。快速加入摩尔数为金20倍的硼氢化钠,搅拌30min。随后将10.9g钼酸铵溶解到上述溶液中,制备得到溶液a,测得溶液a的ph值为2。取2g硝酸铋,1.9g硝酸铈,2.0g硝酸铁,8.0g硝酸钴,0.4g硝酸铯,0.1g硝酸钾,溶解到30ml、60℃的15%硝酸溶液中,制备得到溶液b。将溶液b在搅拌的状态下缓慢滴加到溶液a中,得到混合溶液。混合溶液在80℃老化4小时后,蒸干并在120℃干燥4小时。最后在550℃的空气气氛下焙烧4小时,得到催化剂b,催化剂b的组成为au

0.01

mo

0.2

bi

0.01 fe

0.04

co

0.18

ce

0.04k0.01 o1。

[0065]

催化剂b粉体压制成20~40目的颗粒,取1.5ml装入固定床反应器,在叔丁醇:水:氧气=1:2:10(摩尔比)、空速为2500h-1

且常压的条件下,进行选择性氧化反应(见表2)。

[0066]

实施例3

[0067]

催化剂制备:取0.01ml的10wt%的氯金酸溶液加入到30ml的水中,随后加入摩尔数为金30倍的pva,搅拌10min。快速加入摩尔数为金20倍的硼氢化钠,搅拌30min。随后将

10.9g钼酸铵溶解到上述溶液中,制备得到溶液a,测得溶液a的ph值为2。取2g硝酸铋,1.9g硝酸铈,2.0g硝酸铁,8.0g硝酸钴,0.4g硝酸铯,0.1g硝酸钾,溶解到30ml、60℃的15%硝酸溶液中,制备得到溶液b。将溶液b在搅拌的状态下缓慢滴加到溶液a中,得到混合溶液。混合溶液在80℃老化4小时后,蒸干并在120℃干燥4小时。最后在550℃的空气气氛下焙烧4小时,得到催化剂c,催化剂c的组成为au

0.005 mo

0.2

bi

0.01 fe

0.04

co

0.18

ce

0.04k0.01 o1。

[0068]

催化剂c粉体压制成20~40目的颗粒,取1.5ml装入固定床反应器,在叔丁醇:水:氧气=1:2:10(摩尔比)、空速为2500h-1

且常压的条件下,进行选择性氧化反应(见表3)。

[0069]

实施例4

[0070]

催化剂制备:取0.01ml 10wt%的氯金酸溶液加入到30ml的水中,随后加入摩尔数为金30倍的pva,搅拌10min。快速加入摩尔数为金20倍的硼氢化钠,搅拌30min。随后将5.45g钼酸铵溶解到上述溶液中,制备得到溶液a,测得溶液a的ph值为2。取2g硝酸铋,1.9g硝酸铈,2.0g硝酸铁,8.0g硝酸钴,0.4g硝酸铯,0.1g硝酸钾,溶解到30ml、60℃的15%硝酸溶液中,制备得到溶液b。将溶液b在搅拌的状态下缓慢滴加到溶液a中,得到混合溶液。混合溶液在80℃老化4小时后,蒸干并在120℃干燥4小时。最后在550℃的空气气氛下焙烧4小时,得到催化剂d,催化剂d的组成为au

0.005 mo

0.1

bi

0.01 fe

0.04

co

0.18

ce

0.04k0.012 o1。

[0071]

催化剂粉体压制成20~40目的颗粒,取1.5ml装入固定床反应器,在叔丁醇:水:氧气=1:2:10(摩尔比)、空速为2500h-1

且常压的条件下,进行选择性氧化反应(见表4)。

[0072]

对比例1

[0073]

催化剂制备:将10.9g钼酸铵溶解到30ml水溶液中,制备得到溶液a,溶液ph值为2。取2g硝酸铋,1.9g硝酸铈,2.0g硝酸铁,8.0g硝酸钴,0.4g硝酸铯,0.1g硝酸钾,溶解到30ml、60℃的15%硝酸溶液中,制备得到溶液b。将b溶液在搅拌的状态下缓慢滴加到a溶液中,得到一混合溶液。混合溶液在80℃老化4小时后,蒸干并在120℃干燥4小时。最后在550℃的空气气氛下焙烧4小时,得到催化剂e,催化剂e的组成为mo

0.2

bi

0.01 fe

0.04

co

0.18

ce

0.04k0.01 o1。

[0074]

催化剂粉体压制成20~40目的颗粒,取1.5ml装入固定床反应器,在叔丁醇:水:氧气=1:2:10(摩尔比)、空速为2500h-1

且常压的条件下,进行选择性氧化反应(见表5)。

[0075]

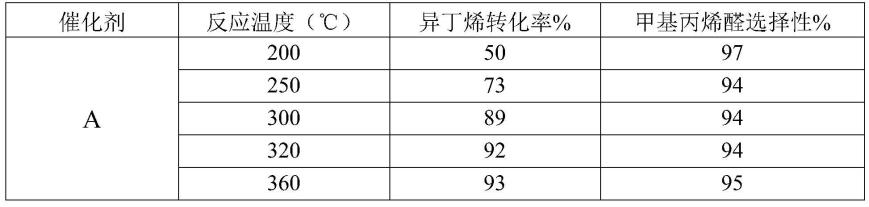

表1催化剂a的催化反应活性

[0076][0077]

表2催化剂b的催化反应活性

[0078]

[0079]

表3催化剂c的催化反应活性

[0080][0081][0082]

表4催化剂d的催化反应活性

[0083][0084]

表5催化剂e的催化反应活性

[0085][0086]

根据表1~表4,可以看出,在叔丁醇(异丁烯)氧化合成甲基丙烯醛反应中,在相同催化剂的条件下,随着温度升高,催化剂活性增加,叔丁醇(异丁烯)的转化率升高,甲基丙烯醛的选择性是先升高再降低,在中间温度达到最大值。通过改变负载au的负载量,可以调节催化剂的性能,添加的au越多,同一温度下催化剂的转化率越高;当au原子数为0.01时(催化剂a和催化剂b),同一温度下,催化剂的选择性更高。

[0087]

结合实施例1~3与对比例1的比较,可以发现添加au后,可以提高叔丁醇(异丁烯)的转化率与甲基丙烯醛的选择性,且在催化剂同一活性下(即相同的叔丁醇(异丁烯)的转化率下),叔丁醇(异丁烯)氧化合成甲基丙烯醛反应所需的温度较低,且甲基丙烯醛的选择性更高。

[0088]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1