一种可自乳化有机硅脱碳溶剂的制作方法

1.本发明属于气体分离技术领域,具体涉及一种可自乳化有机硅脱碳溶剂。

背景技术:

2.传统的脱碳溶剂一般为醇胺、有机胺之类的化合物,其吸收co2速度快,吸收量大,相应的配套工艺也比较成熟,因而在气体净化领域应用非常广泛。但醇胺、有机胺之类的化合物其缺点也非常突出,存在易降解问题,从而容易生成热稳定性盐,导致吸收速率下降、再生能耗提高,最终导致脱碳成本的大幅提高。

3.对于这些行业性的难题,国内外科研工作者提出了“第三代脱碳溶剂”的概念。“第三代脱碳溶剂”在成本、能耗及环保角度远远优于传统醇胺及有机胺类溶剂。“第三代脱碳溶剂”具有代表性及前瞻性的是美国通用电气公司的罗伯特

·

詹姆斯

·

佩里博士团队以及中石化南京化工研究院有限公司各自研发的有机硅系列脱碳溶剂。

4.中石化南京化工研究院有限公司的专利cn201610855786.4介绍有机硅类脱碳溶剂具有低压下的高co2吸收能力、高热稳定性、高化学稳定性、低原料成本、低粘度、低挥发性、低再生能耗、对设备低腐蚀性等各项优点。

5.但是,通用电气公司及中石化南京化工研究院有限公司提供的有机硅系列脱碳溶剂与水不互溶,有机硅溶剂均为非水系溶剂,且其与co2反应后会生成固体氨基甲酸盐,固体氨基甲酸盐不溶于非水系有机硅溶剂,因此吸收co2后,会成为固液混合物的料浆,而料浆输送麻烦,且在吸收装置形成固体颗粒或料浆后极易堵塞装置及管道,因此目前有机硅系列脱碳溶剂这一致命的缺点导致其无法实现大规模工业化应用;另外,非水系溶剂与co2的相容性较差,因此其与co2的传质吸收的效率较低,这就会造成非水系溶剂的co2载荷较低。

技术实现要素:

6.为了解决上述脱碳溶剂与水不互溶,与co2反应后生成固体氨基甲酸盐会形成料浆而容易堵塞装置、管道,及脱碳溶剂与co2的相容性差、吸收效率低的问题,本发明提供一种可自乳化有机硅脱碳溶剂。

7.本发明所述可自乳化有机硅脱碳溶剂,按质量份数计包括:

8.聚醚改性胺烃基硅油

ꢀꢀꢀꢀꢀꢀ

25~45份;

9.水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50~65份;

10.聚醚胺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5~10份;

11.还包括有机硅消泡剂,有机消泡剂在可自乳化有机硅脱碳溶剂中的浓度为20~100ppm。

12.上述聚醚改性胺烃基硅油的制备方法为:将铂金催化剂与含氢硅油混合均匀,在氮气氛下升温至65~105℃,然后滴加含α

‑

双键的脂肪胺,滴加结束后,保温反应1~4h,负压拔除低沸;接着在氮气氛下升温至125~135℃,然后滴加烯丙醇聚醚,滴加结束后,保温

反应2~5h,负压气提法拔除未反应的烯丙醇聚醚,即得聚醚改性胺烃基硅油;其中,含α

‑

双键的脂肪胺相对于含氢硅油中氢的摩尔百分比为60%~80%;烯丙醇聚醚相对于含氢硅油中氢的摩尔百分比为20%~40%。

13.上述含氢硅油的分子量为100~2000,含氢量为0.1~1.0g/100g。

14.上述含α

‑

双键的脂肪胺的结构通式为:

[0015][0016]

其中,r1为烷基、芳基;r2为烷基、芳基或氢;r3为烷基、芳基或氢。

[0017]

上述含α

‑

双键的脂肪胺选自烯丙胺、1

‑

苯基戊

‑4‑

烯

‑1‑

胺、4

‑

乙烯基苯胺、3

‑

乙烯基苯胺中的至少一种。

[0018]

上述烯丙醇聚醚的分子量为100~2000,其中环氧乙烷质量含量大于20%,烯丙醇聚醚选自b

‑

3、b400、sx9001、bep1100、bep400、f6、bp

‑

45、ds

‑

2、ds

‑

3、ds

‑

4、ds

‑

12中的至少一种(均为江苏钟山化工有限公司制造)。

[0019]

上述聚醚胺的分子量为100~2000,其中环氧乙烷质量含量大于20%。

[0020]

有机硅消泡剂选自中瓦克47、瓦克sre、瓦克850e中的至少一种。

[0021]

本发明还提供一种可自乳化有机硅脱碳溶剂的制备方法,包括以下步骤:

[0022]

将按照上述用量将聚醚改性胺烃基硅油加入水中,再加入聚醚胺及有机硅消泡剂,搅拌1~10min即得可自乳化有机硅脱碳溶剂。

[0023]

有益效果:本发明的可自乳化有机硅脱碳溶剂为乳液形式,与co2反应生成的固体氨基甲酸盐能很好地溶于水中,这就从根本上杜绝了料浆的形成,从而避免堵塞装置、管道,通过引入选定的聚醚胺,在固体氨基甲酸盐含量达到高浓度时,溶液仍然能保持乳液状态;

[0024]

本发明的脱碳溶剂比传统醇胺及有机胺溶剂具有更好的co2吸收能力、热稳定性、化学稳定性,更低的低挥发性、再生能耗,对设备的腐蚀性低;

[0025]

本发明脱碳溶剂使用的脱碳装置可采用传统的双塔模式,并不需要额外新建吸收、解析装置,仅需要对传统的解析塔塔釜进行简单改造,在塔釜储液槽部加装外循环泵,保证再生贫液保持流动并为贫液自乳化提供基本的扰动即可。

具体实施方式

[0026]

下面通过实施例对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

[0027]

实施例

[0028]

聚醚改性胺烃基硅油1的制备

[0029]

在反应器中,加入含氢硅油(含氢量0.5(g/100g),数均分子量1000)100g及铂金催化剂混合搅拌均匀,铂金催化剂以铂金计的浓度为5ppm,在氮气氛下升温至65~105℃,然后滴加作为含α

‑

双键的脂肪胺的0.3mol(17.1g)烯丙胺,滴加结束后,在100~120℃保温反应约2h,在负压

‑

0.09mpa、120℃拔除低沸;

[0030]

在氮气氛下升温至125~135℃,然后滴加0.2mol(240g)烯丙醇聚醚f6,滴加结束

后,保温反应约4h,在负压

‑

0.08mpa、160℃、气提法(通n2)拔除未反应的烯丙醇聚醚,得聚醚改性胺烃基硅油1。

[0031]

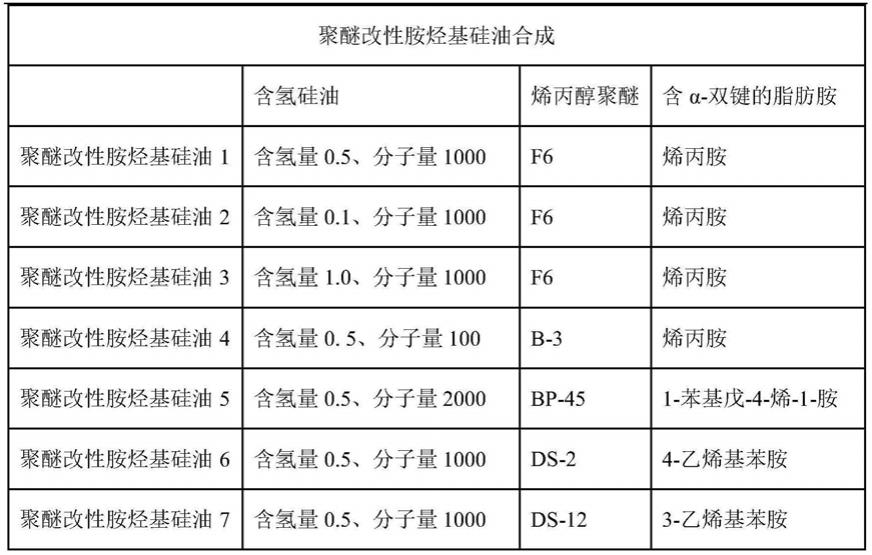

将上述制备方法中的相应参数变更为下述表1记载的参数及成分,除此以外,与上述聚醚改性胺烃基硅油1的制备方法相同,分别制得聚醚改性胺烃基硅油2

‑

7。

[0032]

表1

[0033][0034]

实施例1

[0035]

将25份上述制备的聚醚改性胺烃基硅油1加入约65份水中,并加入10份聚醚胺(分子量1000、eo含量20%),再加入作为有机硅消泡剂的瓦克47,其中,有机硅消泡剂相对于整体混合物的浓度为50ppm,搅拌10min得到可自乳化有机硅脱碳溶剂1。

[0036]

实施例2

‑7[0037]

将实施例1中的相应参数变更为表2中记载的参数,除此以外,与实施例1相同,分别制得可自乳化有机硅脱碳溶剂2

‑

7。

[0038]

表2

[0039][0040][0041]

性能测定

[0042]

搭建双塔吸收解析模试装置,利用co2和空气配制模拟烟气(二氧化碳含量为8~12%),烟气处理量(干基)为3nm3/h,烟气温度维持在35~45℃,使用可自乳化有机硅脱碳溶剂1

‑

7,体积流量为0.01nm3/h,测定模拟烟气二氧化碳脱除率。

[0043]

经脱碳处理后,模拟烟气二氧化碳脱除率最高达92.4%;并且装置可平稳运行,目视观察未发现析出固体氨基甲酸盐现象,结果未发生堵塞管道现象;将再生贫液在乳液状态下静置12小时以上,目视观察有无再生贫液破乳,结果未发生破乳。将上述结果表示于表3。

[0044]

表3

[0045] 二氧化碳脱除率固体析出再生贫液破乳实施例188.4%无无实施例293.6%无无实施例390.2%无无实施例489.5%无无实施例589.6%无无实施例690.5%无无实施例792.4%无无

[0046]

对比例1

[0047]

搭建双塔吸收解析模试装置,利用co2和空气配制模拟烟气(二氧化碳含量为8~12%),烟气处理量(干基)为3nm3/h,烟气温度维持在35~45℃,脱碳溶剂选用乙醇胺(mea)溶液(mea含量为35%),脱碳溶剂体积流量为0.01nm3/h。经脱碳处理后,模拟烟气二氧化碳脱除率为85.4%。

[0048]

对比例2

[0049]

选用100g氨烃基硅烷nh2ch2sime3进行鼓泡吸收试验,通入co2进行鼓泡,约5min后

nh2ch2sime3已完全变为固体盐形式,无法流动。

[0050]

由上可知,本发明的可自乳化有机硅脱碳溶剂可有效脱除co2,效果优于mea溶液;另外,可以看出本发明的可自乳化有机硅脱碳溶剂吸收co2后不会形成固体盐,也未发生破乳现象,溶液比较稳定。因此,本发明的可自乳化有机硅脱碳溶剂解决了有机硅溶剂的输送及堵塞问题以及非水系溶剂的co2载荷较低的问题。

[0051]

上述未特别提及的技术均参照现有技术。

[0052]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1