一种压铸机用乳化液收集装置及使用方法与流程

1.本发明涉及一种压铸机用乳化液收集装置及使用方法,属于压铸机设备技术领域。

背景技术:

2.压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,压铸机开模并将固体金属铸件取出后,需要在下一次压铸前对前模和后模表面使用乳化液进行清洗降温。

3.使用乳化液清洗前后模表面的好处是可以在开模时防止金属铸件与前后模粘连方便金属铸件和前后模的分离,使用乳化液对压铸前对前后模清理降温操作时除一部分乳化液在前后磨具的高温加热下雾化蒸发外,其余乳化液会沿前后磨具模翼滴落至地面和压铸机底座,如不对此部分乳化液进行回收的话会造成加工中心环境状况变差,并且会使压铸机机座及前后模具因乳化液变质而滋生微生物,产生较难闻的恶臭气体影响整体加工中心卫生形象,对操作人员身体健康不利,另外此部分乳化液如不及时回收会造成乳化液使用成本增加,增加了加工中心的运营成本。

4.所以需要一种压铸机用乳化液收集装置对被用来对前后模进行喷淋清洗和降温后的液体乳化液进行过滤回收以减少乳化液的浪费,降低加工中心的运营成本同时提升加工中心的卫生环境。

技术实现要素:

5.为了解决上述背景技术中提出的问题。本发明提供了一种压铸机用乳化液收集装置及使用方法,通过在压铸机压铸室正下方的压铸机底座内设置接油盘用于回收乳化液,接油盘内部设有第一过滤板组件、第二过滤板组件和第三过滤板组件,用于过滤乳化液中夹杂的金属杂质,被接油盘收集和过滤后的乳化液流入储油箱暂存,在储油箱液面上升至一定高度后,油浮组件可触压接触开关,从而闭合抽油泵的驱动电机电路使抽油泵运转,从而从储油箱底部抽取回收的乳化液至储液罐,等待灌装转运进行精细化分离回收。

6.本发明解决了以往压铸机无法对喷淋清洗后的乳化液进行回收再利用的问题,减少了加工中心压铸机加工时乳化液的浪费,降低了加工中心的运营成本同时提升加工中心的卫生环境。

7.为实现上述目的,本发明提供以下技术方案:一种压铸机用乳化液收集装置及使用方法,包括底座,所述底座为长方形支架,所述底座上部设有储油箱,所述储油箱为长方体构造,所述储油箱左侧表面连接有接油盘,所述接油盘与储油箱内部贯通连接,所述储油箱后部端面固定有油浮组件和接触开关,所述储油箱下表面中间位置螺栓固定连接有输油口,所述底座下部设有滤芯组件,所述底座一端焊接有油泵支架,所述油泵支架上部螺栓固定连接有抽油泵,所述抽油泵出口通过输油管与储油罐连接贯通,所述输油口通过输油管与滤芯组件一侧连接,所述滤芯组件另一侧通过输油管与抽油泵进口连接。

8.其中所述接油盘与储油箱内部贯通连接可以实现将接油盘收集后的乳化液引流至储油箱内部暂存,所述固定于储油箱后部端面的油浮组件在储油箱液面高度上升至标定位置后其油浮组件会触压接触开关使其内部电路闭合,所述滤芯组件可以对储油箱内暂存的乳化液进行进一步的细滤。

9.优选的,一种压铸机用乳化液收集装置及使用方法,所述接油盘通过肋板与底座焊接为一体,所述肋板在储油箱上的分部不少于3个,所述储油箱前部侧壁表面通过螺栓固定连接有支座,两个所述支座为中空设计,其内腔均与储油箱内腔联通,两个所述支座中间密封连接有透明管,所述储油箱上部设有盖板,所述盖板一侧与储油箱左侧壁上端铰接,所述盖板上表面另一侧焊接有第一提手,所述第一提手在盖板上表面分布的数量不少于2个,接油盘还包括对称焊接在竖直短板和竖直长板两端的侧面腹板。

10.其中所述透明管通过两个支座与储油箱内部联通,根据连通器原理可以实现对储油箱内的液面高度进行监测,而且在储油箱上部铰接有盖板可以在需要时打开盖板对储油箱内部进行检查和清理。

11.更优选的,一种压铸机用乳化液收集装置及使用方法,所述储油箱左侧表面上部位置开有长方形开口,所述长方形开口下端与第一斜板一端焊接密封,所述第一斜板为波纹形面板,所述长方形开口上端与支撑板一端焊接密封,所述第一斜板另一端焊接有竖直短板,所述支撑板另一端焊接有竖直长板,所述竖直短板和竖直长板内侧表面上部对称焊接有长方形滑轨,所述长方形滑轨上部设有第一过滤板组件,所述第一过滤板组件下部设有第二过滤板组件,所述第二过滤板组件两侧焊接至竖直短板和竖直长板内侧表面上,所述第二过滤板组件通过压块和螺栓连接有第三过滤板组件。

12.其中波纹形设计的所述第一斜板可以让经接油盘回收过滤后的乳化液在滴落至其表面时沿着波形凹槽流动,实现了乳化液流动时的汇集效果,提升了乳化液流动方向的一致性。

13.更优选的,一种压铸机用乳化液收集装置及使用方法,所述第一过滤板组件包括粗滤网,所述粗滤网为大网孔面设计用于过滤较大尺寸的金属碎渣,所述粗滤网下表面横向焊接有横向腹板,纵向焊接有纵向腹板,所述横向腹板在粗滤网下表面的等间距分布且数量不少于5个,且在粗滤网横向边缘位置各有一个,所述纵向腹板焊接在粗滤网下表面边缘处,两个所述纵向腹板侧面焊接有滑轮,所述滑轮在所述纵向腹板侧面的分布数量不少于6个,所述滑轮可以沿两个所述长方形滑轨上表面滑动,两个所述纵向腹板上表面对称焊接有第二提手,所述第二提手在单侧纵向腹板上表面分布的数量不少于2个,所述第一过滤板组件可以在两个所述长方形滑轨上表面滑动,并能够从一侧横向抽出。

14.其中在所述纵向腹板侧面焊接有滑轮,可以方便第一过滤板组件的移动并对第一过滤板组件表面进行清理,且大网孔设计的粗滤网用于过滤在压铸机压铸作业时掉落的较大尺寸的金属颗粒物,实现第一步粗滤的目的。

15.优选的,一种压铸机用乳化液收集装置及使用方法,所述第二过滤板组件为“w”形设计,所述第二过滤板组件包括第一波纹板,所述“w”形第二过滤板组件下部一对尖角处分别焊接有第一细滤网,两个所述第一细滤网均为“v”形结构的滤网,所述第三过滤板组件为“v”形结构,所述第三过滤板组件通过通过压块和螺栓与第一细滤网两个第一波纹板下表面连接,所述第三过滤板组件包括对称设置的第二波纹板,两个所述第二波纹板组成的下

部夹具处焊接有“v”形结构的第二细滤网,所述第一细滤网和第二细滤网均为细网孔设计的网面用于过滤乳化液中含有的细小金属碎屑。

16.其中“w”形设计的第二过滤板组件可以实现增加第一细滤网的数量,避免第一细滤网因金属碎屑的大量堆积而导致的第一细滤网网面堵塞的现象,波纹形设计的第一细滤网和第二滤网可以使回收的乳化液沿着第一细滤网和第二滤网的凹槽向下流动,在凹槽的末端位置乳化液中的金属碎屑间隔式的堆积成堆避免了第一细滤网网面的堵塞,另外“v”形设计的第一细滤网和第二滤网可以时乳化液中的金属碎屑聚集在“v”形第一细滤网和第二滤网的尖角底部,方便对金属碎屑的清理。

17.更优选的,一种压铸机用乳化液收集装置及使用方法,所述油浮组件包括固定至储油箱后端面的转轴,所述转轴和储油箱贯穿于前端面旋转活动连接,所述转轴上焊接有直摇臂和“z”形摇臂,所述“z”形摇臂另一端设有浮子,所述“z”形摇臂和浮子位于储油箱内部,所述直摇臂位于储油箱外部,所述直摇臂另一端焊接有触动块,当储油箱内液面升高后通过浮子的上浮作用力直摇臂和“z”形摇臂同步围绕转轴旋转后触动块将会触压接触开关,接通抽油泵的驱动电机的供电电路,从底部抽取储油箱内的乳化液,并通过输油管输送至储油罐内,所述接触开关和驱动电机电性连接。

18.本发明的有益效果是:通过在压铸机压铸室正下方的压铸机底座内设置接油盘用于回收乳化液,接油盘内部设有第一过滤板组件、第二过滤板组件和第三过滤板组件,用于过滤乳化液中夹杂的金属杂质,被接油盘收集和过滤后的乳化液流入储油箱暂存,在储油箱液面上升至一定高度后,油浮组件可触压接触开关,从而闭合抽油泵的驱动电机电路使抽油泵运转,从而从储油箱底部抽取回收的乳化液至储液罐,等待灌装转运进行精细化分离回收。

19.本发明实现了压铸机压铸完成在开模后,对前后模进行喷淋清洗和降温后的液体乳化液进行过滤回收,减少了乳化液的浪费,降低加工中心的运营成本同时提升加工中心的卫生环境。

附图说明

20.为了更清楚的说明实施例中的技术方案,以下将对实施例中的附图作简单地介绍。

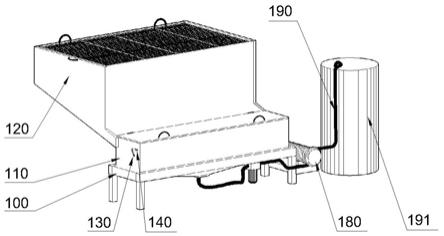

21.图1为本发明整体结构轴视图。

22.图2为本发明后部结构轴视图。

23.图3为本发明输油泵结构视图。

24.图4为本发明储油箱结构视图。

25.图5为本发明储油箱长方形开口结构视图。

26.图6为本发明储油盘外部结构视图。

27.图7为本发明第一过滤板组件、第二过滤板组和第三过滤板组件相对位置结构视图。

28.图8为本发明第一过滤板组件结构视图。

29.图9为本发明第二过滤板组件和第三过滤板组件结构视图。

30.图10为本发明浮子结构视图。

31.图中:100、底座;102、肋板;110、储油箱;111、盖板;112、第一提手;113、支座;114、透明管;115、长方形开口;116、第一斜板;117、支撑板;118、竖直短板;119、竖直长板;120、接油盘;121、侧面腹板;130、油浮组件;131、转轴;132、直摇臂;133、“z”形摇臂;134、浮子;135、触动块;140、接触开关;150、滤芯组件;160、输油口;170、油泵支架;180、抽油泵;181、驱动电机;190、输油管;191、储油罐;200、长方形滑轨;201、压块;210、第一过滤板组件;211、粗滤网;212、横向腹板;213、纵向腹板;214、滑轮;215、第二提手;220、第二过滤板组件;221、第一波纹板;222、第一细滤网;230、第三过滤板组件;231、第二波纹板;232、第二细滤网。

具体实施方式

32.以下结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。有关本发明的具体机械结构,在以下配合参考图1至图10对结构的详细说明中将可清楚的呈现,以下实施例中所提到的结构内容,均是以说明书附图为参考。

33.如图1至图3所示,本实施例的压铸机用乳化液收集装置及使用方法,包括底座100,底座100为长方形支架,底座100上部设有储油箱110,储油箱110为长方体构造,储油箱110左侧表面连接有接油盘120,接油盘120与储油箱110内部贯通连接,储油箱110后部端面固定有油浮组件130和接触开关140,储油箱110下表面中间位置螺栓固定连接有输油口160,底座100下部设有滤芯组件150,底座100一端焊接有油泵支架170,油泵支架170上部螺栓固定连接有抽油泵180,抽油泵180出口通过输油管190与储油罐191连接贯通,输油口160通过输油管190与滤芯组件150一侧连接,滤芯组件150另一侧通过输油管190与抽油泵180进口连接。

34.更具体的,其中接油盘120与储油箱110内部贯通连接可以实现将接油盘120收集后的乳化液引流至储油箱110内部暂存,固定于储油箱110后部端面的油浮组件130在储油箱110液面高度上升至标定位置后其油浮组件130会触压接触开关140使其内部电路闭合,滤芯组150件可以对储油箱110内暂存的乳化液进行进一步的细滤,油浮组件130内的浮子134为活动式设计,可以自适应乳化油液面的水平面,抽油泵180可由驱动电机181驱动旋转,滤芯组件150应包括可替换的滤芯部分,根据所规定的工作周期进行滤芯定期更换确保过滤效果。

35.如图4所示,本实施例的压铸机用乳化液收集装置及使用方法,接油盘120通过肋板102与底座100焊接为一体,肋板102在储油箱110上的分部不少于3个,储油箱110前部侧壁表面通过螺栓固定连接有支座113,两个支座113为中空设计,其内腔均与储油箱110内腔联通,两个支座113中间密封连接有透明管114,储油箱110上部设有盖板111,盖板111一侧与储油箱110左侧壁上端铰接,盖板111上表面另一侧焊接有第一提手112,第一提手112在盖板111上表面分布的数量不少于2个,接油盘120还包括对称焊接在竖直短板118和竖直长板119两端的侧面腹板121。

36.更具体的,其中透明管114应为耐有机溶剂材料,确保其防腐性能和使用寿命。

37.如图5、图6和图7所示,本实施例的压铸机用乳化液收集装置及使用方法,储油箱110左侧表面上部位置开有长方形开口115,长方形开口115下端与第一斜板116一端焊接密封,所述第一斜板116为波纹形面板,长方形开口115上端与支撑板117一端焊接密封,第一

斜板116另一端焊接有竖直短板118,支撑板117另一端焊接有竖直长板119,竖直短板118和竖直长板119内侧表面上部对称焊接有长方形滑轨200,长方形滑轨200上部设有第一过滤板组件210,第一过滤板组件210下部设有第二过滤板组件220,第二过滤板组件220两侧焊接至竖直短板118和竖直长板119内侧表面上,第二过滤板组件220通过压块201和螺栓连接有第三过滤板组件230。

38.具体的,其中波纹形设计第一斜板116横截面厚度应不小于竖直长板119、竖直短板118横截面厚度一致,确保接油盘120的支撑性。

39.其中波纹形设计的第一斜板116可以让经接油盘120回收过滤后的乳化液在滴落至其表面时沿着波形凹槽流动,实现了乳化液流动时的汇集效果,提升了乳化液流动方向的一致性。

40.如图8所示,本实施例的压铸机用乳化液收集装置及使用方法,第一过滤板组件210包括粗滤网211,粗滤网211为大网孔面设计用于过滤较大尺寸的金属碎渣,粗滤网211下表面横向焊接有横向腹板212,纵向焊接有纵向腹板213,横向腹板212在粗滤网211下表面的等间距分布且数量不少于5个,且在粗滤网211横向边缘位置各有一个,纵向腹板213焊接在粗滤网211下表面边缘处,两个纵向腹板213侧面焊接有滑轮214,滑轮214在纵向腹板213侧面的分布数量不少于6个,滑轮214可以沿两个长方形滑轨200上表面滑动,两个纵向腹板213上表面对称焊接有第二提手215,第二提手215在单侧纵向腹板213上表面分布的数量不少于2个,第一过滤板组件210可以在两个长方形滑轨200上表面滑动,并能够从一侧横向抽出。

41.更具体的,其中在纵向腹板213侧面焊接有滑轮214,可以方便第一过滤板组件210的移动并对第一过滤板组件210表面进行清理,且大网孔设计的粗滤网211用于过滤在压铸机压铸作业时掉落的较大尺寸的金属颗粒物,实现第一步粗滤的目的,滑轮214可为钢制材料,确保其强度。

42.如图9所示,本实施例的压铸机用乳化液收集装置及使用方法,第二过滤板组件220为“w”形设计,第二过滤板组件220包括第一波纹板221,“w”形第二过滤板组件220下部一对尖角处分别焊接有第一细滤网222,两个第一细滤网222均为“v”形结构的滤网,第三过滤板组件230为“v”形结构,第三过滤板组件230通过通过压块201和螺栓与第一细滤网222两个第一波纹板221下表面连接,第三过滤板组件230包括对称设置的第二波纹板231,两个第二波纹板231组成的下部夹具处焊接有“v”形结构的第二细滤网232,第一细滤网222和第二细滤网232均为细网孔设计的网面用于过滤乳化液中含有的细小金属碎屑。

43.更具体的,其中第一细滤网222和第二细滤网232均为钢制材料确保第一细滤网222和第二细滤网232的强度。

44.如图10所示,本实施例的压铸机用乳化液收集装置及使用方法,油浮组件130包括固定至储油箱110后端面的转轴131,转轴131和储油箱110贯穿于前端面旋转活动连接,转轴131上焊接有直摇臂132和“z”形摇臂133,“z”形摇臂133另一端设有浮子134,“z”形摇臂133和浮子134位于储油箱110内部,直摇臂132位于储油箱110外部,直摇臂132另一端焊接有触动块135,当储油箱110内液面升高后通过浮子134的上浮作用力直摇臂132和“z”形摇臂133同步围绕转轴131旋转后触动块135将会触压接触开关140,接通抽油泵180的驱动电机181的供电电路,从底部抽取储油箱110内的乳化液,并通过输油管190输送至储油罐191

内,接触开关140和驱动电机181电性连接。

45.更具体的,其中转轴131贯穿于储油箱110前端面旋转活动连接处应设有油封装置,防止储油箱110内部的乳化液从接缝处渗出,接触开关140可为含有接触触点电器开关。

46.以上描述是对本发明的进一步解释,不是对发明的限定,本发明所限定的范围参见权利要求,在不违背本发明的基本结构的情况下,本发明可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1