一种抗碱金属中毒低温锰基SCR脱硝催化剂及其制备方法与流程

一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法

技术领域

1.本发明涉及烟气脱硝催化剂制备技术领域技术领域,具体为一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法。

背景技术:

2.尽管我国在严格控制电力行业煤炭消费新增量以及非电行业煤炭消费总量,但煤在现阶段仍然是我国的主要能源,加上垃圾焚烧处理量不断增加和机动车保有量的迅猛增加,致使固定源和移动源排放到大气中的nox的污染程度不断增加。因此,如何有效消除nox是当前环保领域令人关注的重要课题。

3.选择性催化还原法(selective catalytic reduction,scr)是目前国际上应用最广泛最有效的烟气脱硝技术。然而传统的钒基催化剂,即以tio2为载体,负载一定量的v2o5、wo3或moo3等组分的中高温催化剂,其活性温度较高(300

‑

400℃),一般为高温高尘布置。该技术在实际使用中存在一些问题,一是烟气中飞灰和so2含量高,催化剂容易发生堵塞和中毒,致使其活性下降,寿命缩短;二是钒的前驱物一般毒性较大,对人体、动植物和环境造成极大的危害。因此,减少钒的负载量或用其他金属元素代替钒来制备新型的高效环境友好型催化剂具有重要意义。相比钒基催化剂,mno

x

类催化剂具有低温、高效、无毒、廉价等优点,能将催化剂起活温度降至150℃左右,从而实现脱硝装置后移,当用于生活垃圾焚烧发电厂时,无需通过蒸汽烟气换热器sgh再将烟气再加热到180℃以上,从而减少加热用蒸汽耗量,提高了全厂发电量和整体效益。

4.碱金属是对催化剂毒性最大的一类元素,其毒性强度与金属碱性呈正比。对于燃煤锅炉,由于煤灰中大多数碱金属是不溶的,故发生碱金属中毒的可能性较小,而对于燃油锅炉,由于水溶性碱金属盐的含量较高,故中毒的危险性会较大,尤其对于燃烧高钠准东煤和燃用生物质的锅炉,由于燃料中水溶性na、k含量较高,故碱金属中毒现象会非常严重。对于垃圾焚烧发电,由于目前厨余垃圾仍占较大比例,而厨余垃圾中含有较高盐分,最终碱金属氧化物或盐随飞灰进入scr脱硝区域,会堵塞催化剂孔道,造成物理钝化,并占据活性位点,导致nh3吸附量的减少,造成化学中毒失活。因此,亟待开发具有抗碱金属中毒能力的低温锰基脱硝催化剂。

5.对于nh3‑

scr脱硝反应,nh3在催化剂表面的吸附,是scr反应进行的第一步,故scr性能与催化剂表面酸度密切相关。通过so2预处理可以提高催化剂表面的酸性,从而提高催化剂表面nh3的吸附能力,抵消碱金属k、na对催化剂的毒害作用。因此,对一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法的需求日益增长。

6.目前市场上存在的大部分催化剂用于转化消除的锅炉烟气中nox,却难以适应高碱金属含量燃料,容易引起碱金属中毒,导致催化效率降低,现有技术制备的催化剂无法同时满足具备抗碱金属中毒和抗二氧化硫中毒的性能,因此,针对上述问题提出一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法。

技术实现要素:

7.本发明的目的在于提供一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法,包括低温锰基scr脱硝催化剂的制备方法、碱金属中毒低温锰基scr脱硝催化剂的制备方法和抗碱金属中毒低温锰基scr脱硝催化剂的预处理方法,所述低温锰基scr脱硝催化剂的制备方法包括以下步骤:

10.a1、将锰盐、乙醇和乙酸于恒温水浴锅中,溶于0.2

‑

0.4倍质量的去离子水中,搅拌浸渍形成活性组分浸渍液,其中锰盐质量为所述活性组分浸渍液质量的10%,乙醇含量为20

‑

50%,乙酸含量为5

‑

30%,余量为去离子水;

11.a2、将钛酸乙酯和步骤a1所配置的活性组分浸渍液放入超声波清洗机中超声浸渍2

‑

5小时,再置于恒温水浴锅于50

‑

80℃下加热,蒸发水分,得到滤饼;

12.a3、将滤饼在烘箱内105℃干燥10

‑

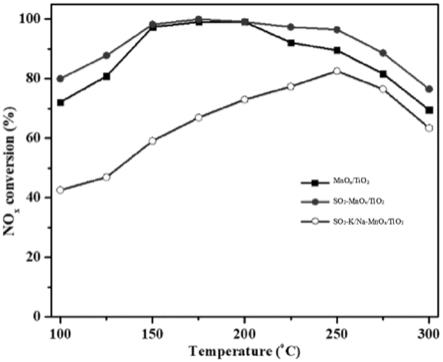

12小时,再放入马弗炉中以5

‑

10℃/min升温至恒温500

‑

600℃煅烧5

‑

7小时,得到低温锰基scr脱硝催化剂mno

x

/tio2,所述低温锰基scr脱硝催化剂mno

x

/tio2中负载的锰元素质量百分含量为3

‑

6%。

13.优选的,所述碱金属中毒低温锰基scr脱硝催化剂的制备方法包括以下步骤:

14.b1、将所述低温锰基scr脱硝催化剂mno

x

/tio2浸渍于等体积的硝酸钾或硝酸钠溶液,搅拌均匀后静置12

‑

24小时,得到浸渍液,所述等体积的硝酸钾或硝酸钠溶液是指与活性组分浸渍液和钛酸乙酯的总体积相等体积的硝酸钾或硝酸钠溶液;

15.b2、将浸渍液置于烘箱内,于105℃干燥10

‑

12小时,再置于马弗炉中以5

‑

10℃/min升温至恒温500

‑

600℃煅烧5

‑

7小时,得到碱金属中毒低温锰基scr脱硝催化剂k/na

‑

mno

x

/tio2,所述碱金属中毒低温锰基催化剂中负载的k/na:mn摩尔比为1:10

‑

3:10。

16.优选的,所述抗碱金属中毒低温锰基scr脱硝催化剂的预处理方法,将所述低温锰基scr脱硝催化剂mno

x

/tio2和所述碱金属中毒低温锰基scr脱硝催化剂k/na

‑

mno

x

/tio2,分别置于100

‑

400℃石英管中,于400

‑

800ppm so2气氛中预处理4

‑

8小时,得到预处理的抗碱金属中毒低温锰基scr脱硝催化剂so2‑

mno

x

/tio2和so2‑

k/na

‑

mno

x

/tio2。

17.与现有技术相比,本发明的有益效果是:

18.1、本发明中,通过碱金属中毒低温锰基scr脱硝催化剂的制备方法制备的催化剂在低温、负载一定量钾盐或钠盐为主要特性的应用环境中具有高效催化还原nox的性能,从而适应高碱金属含量燃料,达到延长催化剂寿命和提高使用安全性的目的。

19.2、本发明中,通过so2气氛预处理能够提升氮氧化物的转化率,有利于烟气脱硝保护环境,在150℃达到80%以上的转化率同时具备抗碱金属中毒和抗二氧化硫中毒的性能,有利于延长催化剂的使用寿命。

附图说明

20.图1为本发明催化剂的脱硝性能对比图。

21.图中:横坐标为反应温度,纵坐标为氮氧化物转化率。

具体实施方式

22.实施例1:

23.请参阅图1,本发明提供一种技术方案:

24.一种抗碱金属中毒低温锰基scr脱硝催化剂及其制备方法,包括低温锰基scr脱硝催化剂的制备方法、碱金属中毒低温锰基scr脱硝催化剂的制备方法和抗碱金属中毒低温锰基scr脱硝催化剂的预处理方法,所述低温锰基scr脱硝催化剂的制备方法包括以下步骤:

25.a1、将氯化锰、乙醇和乙酸于恒温水浴锅中,溶于0.3倍质量的去离子水中,搅拌浸渍形成活性组分浸渍液,其中锰盐质量为所述活性组分浸渍液质量的10%,乙醇含量为35%,乙酸含量为15%,余量为去离子水;

26.a2、将钛酸乙酯和步骤a1所配置的活性组分浸渍液放入超声波清洗机中超声浸渍2

‑

5小时,再置于恒温水浴锅于65℃下加热,蒸发水分,得到滤饼;

27.a3、将滤饼在烘箱内105℃干燥11小时,再放入马弗炉中以8℃/min升温至恒温550℃煅烧6小时,得到低温锰基scr脱硝催化剂mno

x

/tio2,所述低温锰基scr脱硝催化剂mno

x

/tio2中负载的锰元素质量百分含量为5%。

28.所述碱金属中毒低温锰基scr脱硝催化剂的制备方法包括以下步骤:

29.b1、将所述低温锰基scr脱硝催化剂mno

x

/tio2浸渍于等体积的硝酸钾溶液,搅拌均匀后静置18小时,得到浸渍液,所述等体积的硝酸钾溶液是指与活性组分浸渍液和钛酸乙酯的总体积相等体积的硝酸钾溶液;

30.b2、将浸渍液置于烘箱内,于105℃干燥11小时,再置于马弗炉中以8℃/min升温至恒温550℃煅烧6小时,得到碱金属中毒低温锰基scr脱硝催化剂k/na

‑

mno

x

/tio2,所述碱金属中毒低温锰基催化剂中负载的k:mn摩尔比为3:10。

31.通过碱金属中毒低温锰基scr脱硝催化剂的制备方法制备的催化剂在低温、负载一定量钾盐或钠盐为主要特性的应用环境中具有高效催化还原nox的性能,从而适应高碱金属含量燃料,达到延长催化剂寿命和提高使用安全性的目的;

32.所述抗碱金属中毒低温锰基scr脱硝催化剂的预处理方法,将所述碱金属中毒低温锰基scr脱硝催化剂k/na

‑

mno

x

/tio2,置于250℃石英管中,于600ppm so2气氛中预处理6小时,得到预处理的抗碱金属中毒低温锰基scr脱硝催化剂so2‑

k

‑

mno

x

/tio2,通过so2气氛预处理能够提升氮氧化物的转化率,有利于烟气脱硝保护环境,在150℃达到80%以上的转化率同时具备抗碱金属中毒和抗二氧化硫中毒的性能,有利于延长催化剂的使用寿命;

33.实验流程:催化剂以nh3为还原剂,将600ppm的no、600ppm的nh3、5%o2混合,剩余反应混合气为n2,催化剂的装载量为500mg,反应空速为100000h

‑1,在100

‑

300℃下,将实施例1获得的mno

x

/tio2、so2‑

mno

x

/tio2和so2‑

k/na

‑

mno

x

/tio2三种催化剂的脱硝性能进行对比,结果见图1。

34.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构

思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1