一种水泥窑尾烟气除尘脱硝治理工艺的制作方法

1.本发明涉及窑炉尾气治理工艺,更具体地涉及水泥窑尾气除尘脱硝的治理方法及系统。

背景技术:

2.水泥是国民经济建设的重要基础原材料。水泥生产主要污染物是颗粒物、氮氧化物。水泥工业氮氧化物的排放总量逐年上升,已是居火电工业、汽车尾气排放之后的第三大氮氧化物排放大户。与此同时,水泥窑炉烟气中还包括颗粒物,据统计,其颗粒物排放量占全国工业行业颗粒物排放总量的40%左右。因此,对水泥窑炉烟气进行脱硝除尘的综合治理,对于水泥窑废气主要排放指标控制在现行标准基础上施行超低排放也势在必行。

3.下表提出了水泥窑超低排放的讨论值和目标值两组数字,其中目标是我们努力的方向。

[0004][0005]

实现水泥窑废气氮氧化物的超低排放,公认措施是采用scr技术,即选择性催化还原技术。一般认为,scr脱硝工艺方案分为高尘布置方案、半尘布置方案和低尘布置方案。然而,对于水泥熟料生产系统窑尾废气来讲,首先是由于水泥原料成分复杂,甚至许多水泥生产线协同处置垃圾、污泥、危废,或作为辅助和替代燃料,其次,在废气余热利用前适合催化剂活性的温度段气体含尘浓度一般是60

‑

80g/m3,因此,直接移植电锅炉废气的scr脱硝工艺不具有可行性。

[0006]

图1为传统的水泥窑尾低尘scr布置工艺图。采用传统的水泥烧成工艺,在窑尾袋除尘器后布置scr系统可以保证进入scr反应器废气含尘极低,这样颗粒物对脱硝催化剂的各种影响较小。但传统水泥生产节能余热利用很到位,废气余热锅炉发电及原料磨烘干等,致使窑尾除尘后一般温度很低,约为90

‑

180℃。为了适应氮氧化物最佳催化还原反应温度,需要对烟气进行再加热,这样无疑使工艺复杂且能源浪费。另外,传统的水泥窑尾高尘/半尘scr工艺方案也不理想。

[0007]

因此,需要针对水泥生产工艺的特点,探索针对水泥窑尾气除尘脱硝的新的治理方案。

技术实现要素:

[0008]

本发明的目的是提供一种水泥窑尾烟气除尘脱硝治理工艺。该工艺较之传统除尘脱硝工艺流程得以简化,且能够提高催化效率,并保持持久的催化活性。

[0009]

为了解决上述问题,本发明采用了下列技术方案:

[0010]

一种水泥窑尾烟气除尘脱硝治理工艺,包括如下步骤:

[0011]

从水泥窑窑尾出来的高温烟气首先进入预热器预热物料,

[0012]

从sp炉前端引入的部分烟气与原料磨出来的废烟气在汇风箱处进行混合,通过调节自动调节阀使其能够达到脱硝的最佳反应温度200

‑

240℃;

[0013]

混合烟气进入除尘脱硝反应器进行除尘脱硝;

[0014]

净化后的烟气在窑尾风机的作用下送入烟囱。

[0015]

进一步的,从sp余热炉前端引入的部分烟气与原料磨出来的废烟气混合。

[0016]

进一步的,预热器3共包括c1、c2、c3、c4、c5五级预热器。

[0017]

进一步的,在sp余热炉出现故障时,烟气可以直接进入增湿塔5进行降温。

[0018]

进一步的,在所述脱硝除尘反应器内,设置有除尘脱硝一体化催化滤袋。

[0019]

进一步的,所述脱硝除尘反应器内采用脉冲清灰,定期对所述催化滤袋进行吹扫。

[0020]

进一步的,所述催化滤袋包含内外两层。

[0021]

进一步的,所述催化滤袋的外层为带有ptfe覆膜的外层布袋。

[0022]

进一步的,所述催化滤袋的内层为浸渍有颗粒状催化剂的催化层。

[0023]

本发明的有益效果是,相比于传统的水泥窑尾低尘scr工艺方案,根据本发明的水泥窑尾气脱硝除尘工艺通过从sp余热炉入口端引入部分高温烟气与煤磨、生料磨出来的废气在汇风箱处进行混合,无需对烟气再进行加热,即可达到满足氮氧化物最佳催化还原反应温度,这无疑简化了工艺,且节省了能源。

[0024]

另外,在一个装置内实现除尘和脱硝同步进行,从而回转窑尾气治理工艺得以简化,相应的烟气处理设备得以简化,除尘脱硝效率较高。且由于采用先过滤除尘,后进行氮氧化物去除的流程,因此有效避免了颗粒物对催化剂的影响,提高催化剂抗中毒能力,从而提高了催化反应的效率,有效延长了催化滤袋的使用寿命。

附图说明

[0025]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0026]

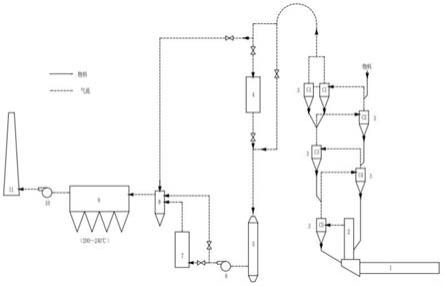

附图1为传统的水泥窑低尘scr布置工艺。

[0027]

附图2为根据本发明的针对水泥窑尾气除尘脱硝治理的设备。

[0028]

附图3是根据本发明的新的针对水泥窑尾气除尘脱硝的治理工艺图。

[0029]

其中,1

‑

水泥窑;2

‑

dd分解炉;3

‑

预热器;4

‑

sp余热炉;5

‑

增湿塔;6

‑

高温风机;7

‑

原料磨;8

‑

汇风箱;9

‑

除尘脱硝反应器;10

‑

窑尾风机;11

‑

烟囱。

具体实施方式

[0030]

本发明涉及一种水泥窑尾烟气除尘脱硝治理工艺。

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基

于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0032]

参见图2,根据本发明的水泥窑尾气余热利用及除尘脱硝治理系统依次包括预热器3、sp余热炉4、增湿塔5、高温风机6、原料磨7、汇风箱8、除尘脱硝反应器9、窑尾风机10。

[0033]

在本实施例中,预热器3共包括c1、c2、c3、c4、c5五级预热器,其一方面可以对物料进行加热,另一方面可以对从窑尾出来的高温烟气进行降温。一般来讲,从水泥窑1窑尾出来的高温烟气温度约900℃,经过预热物料后,从预热器3出口出来的烟气温度约为400

‑

450℃。

[0034]

参见图3,根据本发明的水泥窑尾气脱硝、除尘治理工艺,从预热器3出来的烟气,一方面可以进入sp余热炉用于发电,该部分烟气在高温风机6的作用下,接着进入原料磨7用于烘干燃料、原料,此时烟气的温度约为90

‑

120℃;如图1所示,在应急情况下,例如在sp余热炉出现故障时,烟气可以直接进入增湿塔5进行降温;另一方面,在预热器3的入口端处连接一烟气管道,通过调节阀门,可以控制一部分烟气不经过sp炉、直接进入汇风箱8,此时烟气的温度约为400

‑

450℃;在汇风箱处,从sp炉前端引入的部分烟气与原料磨出来的废烟气在此进行混合,通过调节自动调节阀使其能够达到脱硝的最佳反应温度200

‑

240℃。

[0035]

优选的,在汇风箱处,从sp余热炉前端引入的部分烟气与原料磨出来的废烟气混合。

[0036]

在除尘脱硝反应器9内,安装有除尘脱硝一体化催化滤袋;烟气在穿越催化滤袋的过程中依次实现除尘和脱硝两个过程。反应器内采用脉冲清灰,定期对滤袋进行吹扫;经除尘过滤后的烟气中的no

x

与布袋脱硝喷射装置喷入的还原剂(氨水)在催化滤袋的作用下发生反应被还原成n2和h2o。净化后的烟气在窑尾风机的作用下送入烟囱。

[0037]

相比于传统的水泥窑尾低尘scr工艺方案,根据本发明的水泥窑尾气脱硝除尘工艺通过从sp余热炉入口端引入部分高温烟气与煤磨、生料磨出来的废气在汇风箱处进行混合,无需对烟气再进行加热,即可达到满足氮氧化物最佳催化还原反应温度,这无疑简化了工艺,且节省了能源。

[0038]

另外,由于根据本发明的水泥窑尾气脱硝除尘工艺是采用除尘脱硝催化滤袋,可以保证进入内层催化滤袋的废气含尘量极低,这样颗粒物对脱硝催化剂的影响小。相对于传动的水泥窑尾高尘/半尘scr工艺方案而言,能够避免催化剂中毒问题,使得催化剂能够保持持久的催化活性。

[0039]

优选的,催化布袋除尘脱硝一体化技术是将表面过滤与催化反应相结合的技术,在一个装置内实现尘和氮氧化物的同步去除。催化过滤滤袋通常包含内外两层,外层为高精度过滤层,内层为搭载颗粒状催化剂的催化层。烟气由外向内流经催化滤袋,烟气中的颗粒物及有害的碱性金属被滤袋表面的滤饼进行拦截过滤,含有氮氧化物的干净的烟气与还原剂在催化层内的催化剂作用下进行化学反应,从而将烟气中的氮氧化物分解成n2和h2o。由于采用先过滤除尘,后进行氮氧化物去除的流程,因此有效避免了颗粒物对催化剂的影响,提高了催化剂抗中毒能力,从而提高了催化反应的效率,有效延长了催化滤袋的使用寿命。

[0040]

反应机理为:

①‑‑

还原剂喷射混合段(注入~10wt%氨水);喷射量视实际气体组成将nox、co、vocs转变为n2、co2和h2o情况具体设计。

②‑‑

过滤器表层脱除气体中灰尘。

③‑‑

通过催化反应将nox、co、vocs转变为n2、co2和h2o。

[0041]

区域发生的化学反应为:

[0042]

4no+4nh3+o2→

4n2+6h2o

[0043]

no+no2+2nh3→

2n2+3h2o

[0044]

优选的,催化过滤布袋包含一个带有ptfe覆膜的外层布袋,在外袋内,装浸渍有催化剂的内层催化布袋。当烟气进入内层催化滤袋时,颗粒物已经被外层布袋过滤去除,因此降低了内袋催化剂中度风险和磨损。

[0045]

采用本发明的水泥窑尾气脱硝、除尘治理工艺,能够实现出口烟气达到超低排放标准目标值,即颗粒物排放密度小于5mg/m3、氮氧化物排放密度小于50mg/m3,是解决水泥生产氮氧化物超低排放的最好方案之一。

[0046]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1