一种基于微孔毛细管的液滴生成装置及其制备方法

1.本发明涉及微流控技术领域,尤其是一种基于微孔毛细管的液滴生成装置及其制备方法。

背景技术:

2.微流控技术是一种精确控制微纳尺度流体的技术,具有微小容量、微小体积、低能量消耗等特点。

3.液滴微流控是微流控技术中最重要的分支之一,它通过微通道内的非混相多相流动产生和操纵离散的微液滴。基于液滴的微流控技术具有试剂消耗低、反应速度快、分析通量高等优点,已成为一种广泛应用的多功能工具。

4.传统的微流控技术主要在芯片实验室(lab-on-a-chip)上实现,微流控芯片需要用到光刻、刻蚀、沉积等半导体微纳加工工艺,非常依赖昂贵的设备,如光刻机、注塑机、气相沉积仪等;工艺流程要经过掩模制备、模具微流道加工、转印、固化、键合等多步工序,制备周期长、成本高,且具有非常高的技术门槛,对操作人员要求严格,并且传统的芯片制造方法复杂而昂贵,阻碍了液滴微流体技术的进一步发展。

技术实现要素:

5.有鉴于此,本发明实施例提供一种基于微孔毛细管的液滴生成装置及其制备方法,能够降低设备成本,缩短设备制造工序,并减少人工操作,解决传统微流控芯片方案工序复杂、制备周期长、生产成本高、技术门槛高等缺点。

6.本发明实施例的第一方面提供了一种基于微孔毛细管的液滴生成装置,包括:

7.连续相输送管,所述连续相输送管的输入端用于输入连续相流体;

8.微孔毛细管,所述微孔毛细管中部的两侧设有相对的两个相同的微孔,所述微孔毛细管的输入端用于输入离散相流体;

9.热缩管,所述热缩管的输入端包裹在所述连续相输送的输出端和所述微孔毛细管的微孔一端的外部,所述热缩管的输出端包裹在所述微孔毛细管的微孔的另一端的外部;

10.密封胶,设于所述热缩管的输入端;

11.聚焦毛细管,所述聚焦毛细管的输入端从所述微孔毛细管的输出端嵌入至所述微孔的位置,所述聚焦毛细管的输出端用于输出生成的微液滴;

12.其中,所述连续相输送管包括第一连续相输送管和第二连续相输送管,所述第一连续相输送管和所述第二连续相输送管分别位于所述微孔毛细管中部的微孔的两侧,连续相样本由所述连续相输送管的输入端输入,离散相样本由所述微孔毛细管的输入端输入,所述连续相样本和所述离散相样本在所述微孔毛细管的主流道和微孔流道汇聚,在所述聚焦毛细管的输入端生成微液滴。

13.可选地,所述连续相输送管包括聚四氟乙烯毛细管、氟化乙丙烯毛细管和聚醚醚酮毛细管。

14.可选地,所述微孔毛细管包括不锈钢毛细管、石英毛细管和聚醚醚酮毛细管。

15.可选地,所述微孔毛细管的微孔包括纳秒激光微孔、皮秒激光微孔和飞秒激光微孔。

16.可选地,所述热缩管的输入端内径大于输出端内径,所述热缩管的输出端内壁与所述微孔毛细管外壁贴合。

17.可选地,所述聚焦毛细管包括聚四氟乙烯毛细管、氟化乙丙烯毛细管和聚醚醚酮毛细管。

18.本发明实施例第二方面提供了一种应用本发明实施例第一方面所述的基于微孔毛细管的液滴生成装置的微液滴制备方法,包括:

19.将所述连续相样本装入第一注射器,并将所述第一注射器的输出端连接于所述连续相输送管的输入端;

20.将所述离散相样本装入第二注射器,所述第二注射器的输出端连接于所述微孔毛细管的输入端;

21.将样本收集容器连接于所述聚焦毛细管的输出端;

22.根据多通道注射泵,同步驱动所述第一注射器的活塞和所述第二注射器的活塞,使所述连续相样本流入所述微孔毛细管的微孔流道和所述离散相样本流入所述微孔毛细管的主流道,在所述微孔流道和所述主流道汇聚生成微液滴;

23.根据所述样本收集容器,收集生成的微液滴样本。

24.本发明实施例第三方面提供了一种应用如本发明实施例第一方面所述的基于微孔毛细管的液滴生成装置的微液滴制备方法,包括:

25.将所述连续相样本装入第一储液容器,并将所述第一储液容器的输出端连接于所述连续相输送管的输入端;

26.将所述离散相样本装入第二储液容器,并将所述第二储液容器的输出端连接于所述微孔毛细管的输入端;

27.将样本收集容器连接于所述聚焦毛细管的输出端,并将负压泵连接于所述样本收集器;

28.启动所述负压泵,使所述样本收集容器的气压降低,所述连续相样本流入所述微孔毛细管的微孔流道和所述离散相样本流入所述微孔毛细管的主流道,在所述微孔流道和所述主流道汇聚生成微液滴;

29.根据所述样本收集容器,收集生成的微液滴样本。

30.本发明实施例的第四方面提供了一种基于微孔毛细管的液滴生成装置的制备方法,包括:

31.将待加工毛细管进行预处理;

32.预设激光加工系统的参数;

33.对所述激光加工系统和所述预处理后的毛细管进行位置校准;

34.对完成所述位置校准的所述预处理后的毛细管进行微孔加工处理,得到带微流道结构的微孔毛细管;

35.根据所述微孔毛细管制备基于微孔毛细管的液滴生成装置。

36.可选地,所述根据所述微孔毛细管制备基于微孔毛细管的液滴生成装置,包括:

37.将所述微孔毛细管插入热缩管,使微孔被包裹在所述热缩管内部;

38.对所述热缩管的输出端进行加热处理,使所述热缩管内壁与所述微孔毛细管外壁贴合;

39.将两根连续相输送管的输出端插入所述热缩管的输入端;

40.将聚焦毛细管的输入端嵌入至所述微孔毛细管的输出端的微孔位置;

41.对所述热缩管的输入端进行密封处理。

42.本发明实施例提出了带微孔的微孔毛细管,形成了流动聚焦所需的微流道结构,通过简易有效的装置结构,降低了设备成本,缩短了装置的制备工序;进一步基于带微流道结构的微孔毛细管构建制备了本发明的基于微孔毛细管的液滴生成装置,从而解决了传统微流控芯片方案工序复杂、制备周期长、生产成本高、技术门槛高等缺点。

附图说明

43.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

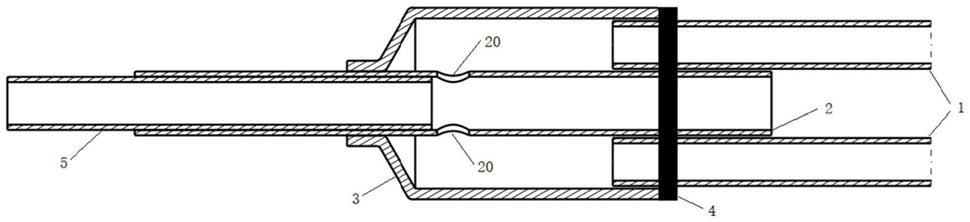

44.图1为本发明实施例提供的基于微孔毛细管的液滴生成装置的结构的截面示意图;

45.图2为本发明实施例提供的基于微孔毛细管的液滴生成装置的立体示意图;

46.图3为本发明实施例提供的基于微孔毛细管的液滴生成装置的流动聚焦原理示意图;

47.图4为本发明实施例提供的应用基于微孔毛细管的液滴生成装置的一种微液滴制备方法的流程示意图;

48.图5为本发明实施例提供的基于微孔毛细管的液滴生成装置生成液滴的效果示意图;

49.图6为本发明实施例提供的应用基于微孔毛细管的液滴生成装置的另一种微液滴制备方法的流程示意图;

50.图7为本发明实施例提供的基于微孔毛细管的液滴生成装置的制备方法的流程示意图。

具体实施方式

51.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

52.为了使本技术内容及技术方案更加清楚明白,对相关术语及含义进行说明:

53.流动聚焦(flow focusing):流动聚焦是一项微流控技术,其目的是通过直接的流体力学手段产生水滴或气泡,其基本原理是连续相流体围绕在离散相流体的侧翼或四周,以便在两种流体被挤出的孔口附近产生液滴或气泡破裂。

54.毛细管:凡内径很细的管子叫“毛细管”。通常指的是内径等于或小于1毫米的细

管,因管径有的细如毛发故称毛细管。目前主要应用在医学和建筑材料上。

55.下面结合说明书附图,对本发明的装置的结构功能进行详细说明:

56.参照图1及图2,本发明实施例提供了一种基于微孔毛细管的液滴生成装置,包括:连续相输送管1、微孔毛细管2、热缩管3、密封胶4(图2未示出)和聚焦毛细管5。连续相输送管1的输入端用于输入连续相流体,连续相输送管1的输出端插入热缩管3的输入端;微孔毛细管2中部的两侧设有相对的两个相同的微孔20,微孔毛细管2的输入端用于输入离散相流体,微孔毛细管2的输出端连接聚焦毛细管5;热缩管3的输入端包裹在连续相输送管1的输出端和微孔毛细管2的微孔20一端的外部,热缩管3的输出端包裹在微孔毛细管2的微孔20的另一端的外部;密封胶4设于所述热缩管的输入端;聚焦毛细管5的输入端从微孔毛细管2的输出端嵌入至微孔20的位置,聚焦毛细管5的输出端用于输出生成的微液滴。

57.其中,参照图3,微孔毛细管2中间的两个微孔20垂直于管内流动方向,并分别位于上管壁和下管壁,两个微孔20由激光刻蚀技术加工所得,在垂直方向同心且直径相等。连续相输送管1包括第一连续相输送管和第二连续相输送管,第一连续相输送管和第二连续相输送管分别位于微孔毛细管2中部的微孔20的两侧,且连续相输送管1的输出端距离微孔20一定距离。微孔20的流道与微孔毛细管2的管内主流道一起形成垂直角度的流动聚焦流微流道,用于生成不同尺度的微液滴。密封胶4对热缩管3进行密封,使热缩管内部成为相对密闭的微液滴生成的反应腔室。聚焦毛细管5从微孔毛细管2的输出端嵌入其内部至微孔20的位置,用于辅助液滴颈部的收缩和断裂,快速形成微液滴。连续相样本通过连续相输送管的输入端输入,离散相样本通过所述微孔毛细管的输入端输入,连续相样本和离散相样本在微孔毛细管2的主流道和微孔流道汇聚,在聚焦毛细管5的输入端生成微液滴。

58.在一些实施例中,连续相输送管为输送和储存连续相流体的管道,采用柔性的聚合物管道,如聚四氟乙烯、氟化乙丙烯、聚醚醚酮毛细管等。

59.在一些实施例中,微孔毛细管为机械强度较高的材质,如不锈钢毛细管、毛细石英管、聚醚醚酮毛细管等。微孔毛细管通过选用机械强度较高的材质,能够增加流道的抗弯强度,提高流体流动的稳定性,进而保证生成液滴的尺寸稳定性。

60.在一些实施例中,微孔毛细管的微孔采用激光烧蚀技术加工,包括纳秒激光、皮秒激光和飞秒激光等。通过调节激光的波长、脉冲宽度、焦斑直径等参数能够实现精确控制微孔尺寸。

61.在一些实施例中,热缩管为受热部分内径减小的聚合物管道,如聚铁氟龙热缩管。热缩管输入端内径大于输出端内径,热缩管的输出端内壁与所述微孔毛细管外壁紧密贴合,将微孔毛细管的微孔流道包裹在热缩管内部。

62.在一些实施例中,聚焦毛细管为疏水性较高的聚合物毛细管,如聚四氟乙烯毛细管、氟化乙丙烯毛细管和聚醚醚酮毛细管等。十字交叉的三股流体同时进入聚焦毛细管中,中间的离散相受到两侧连续相的压缩,从而形成收缩颈并断裂为离散的单个微液滴;离散相与连续相从微孔毛细管中进入聚焦毛细管后会经历管道壁面疏水性的变化,使两相之间的界面张力与粘性力的比值增加,加快液滴颈部的断裂,有利于离散液滴的形成

63.在一些实施例中,连续相输送管的输入端连接连续相样本储液槽,用于向连续相输送管输入连续相样本,微孔毛细管的输入端连接有离散相样本储液槽,用于向微孔毛细管输入离散相样本,储液槽包括注射器、储液容器等;

64.在一些实施例中,聚焦毛细管的输出端连接有样本收集容器,用于收集生成的微液滴的样本。

65.在一些实施例中,各个管道的交界处均使用密封胶密封,密封胶可以使整个装置内部为完全密闭的流道,能够有效防止样本泄露造成交叉污染。

66.本发明实施例提供了一种应用上述装置实施例的微液滴制备方法,参照图4,方法包括:

67.将连续相样本装入第一注射器,并将第一注射器的输出端连接于所述连续相输送管的输入端;

68.将离散相样本装入第二注射器,第二注射器的输出端连接于微孔毛细管的输入端;

69.将样本收集容器连接于聚焦毛细管的输出端;

70.根据多通道注射泵,同步驱动第一注射器的活塞和第二注射器的活塞,使连续相样本流入微孔毛细管的微孔流道和离散相样本流入微孔毛细管的主流道,在微孔流道和主流道汇聚生成微液滴;

71.根据样本收集容器,收集生成的微液滴样本。

72.具体地,该应用上述装置实施例的微液滴制备方法采用正压方式,需要说明的是,第一注射器可以为两个注射器,则两个注射器的输出端分别连接于第一连续相输送管和第二连续相输送管,或,含有两个输出端的单个注射器,则两个输出端也分别连接于第一连续相输送管和第二连续相输送管。在一些具体的实施例中,通过以下步骤实现该方法实施例:

73.1.将油相和水相样本分别装入精密注射器中,并将油相样本注射器输出端与连续相输送管的输入端连接,将水相样本注射器的输出端与微孔毛细管的输入端连接。

74.2.利用多通道注射泵同步驱动多个精密注射器活塞,参照图3,油相和水相分别从微孔毛细管的主流道和微孔流道通过,在十字流道处相交并一同进入聚焦毛细管中,水相样本被油相样本挤压,在颈部收缩和断裂形成离散的微液滴。

75.3.将样本收集容器连接聚焦毛细管的输出端,收集生成的微液滴样本,并在表面覆盖一层矿物油,防止样本挥发造成交叉污染,如图5所示,为本发明实施例提供的基于微孔毛细管的液滴生成装置生成液滴的效果示意图。

76.本发明实施例还提供了一种应用上述装置实施例的微液滴制备方法,参照图6,方法包括:

77.将连续相样本装入第一储液容器,并将第一储液容器的输出端连接于连续相输送管的输入端;

78.将离散相样本装入第二储液容器,并将第二储液容器的输出端连接于微孔毛细管的输入端;

79.将样本收集容器连接于聚焦毛细管的输出端,并将负压泵连接于样本收集器;

80.启动负压泵,使样本收集容器的气压降低,连续相样本流入微孔毛细管的微孔流道和离散相样本流入微孔毛细管的主流道,在微孔流道和主流道汇聚生成微液滴;

81.根据样本收集容器,收集生成的微液滴样本。

82.具体地,该应用上述装置实施例的微液滴制备方法采用负压方式,需要说明的是,第一储液容器可以为两个储液容器,则两个储液容器的输出端分别连接于第一连续相输送

管和第二连续相输送管,或,含有两个输出端的单个储液容器,则两个输出端也分别连接于第一连续相输送管和第二连续相输送管。在一些具体的实施例中,通过以下步骤实现该方法实施例:

83.1.将油相和水相样本分别装入独立储液容器中,并将油相储液容器的输出端与连续相输送管的输入端连接,将水相储液容器的输出端与微孔毛细管的输入端连接。

84.2.将负压泵与样本收集容器连接,样本收集容器与聚焦毛细管的输出端连接,启动负压泵抽取空气使样本收集容器气压降低,基于外界大气压与样本收集容器中空气的压力差,参照图3,储液容器中的油相和水相分别从微孔毛细管的主流道和微孔流道通过,在十字流道处相交并一同进入聚焦毛细管中,水相样本被油相样本挤压,在颈部收缩和断裂形成离散的微液滴,利用样本收集容器收集生成的微液滴样本,如图5所示,为本发明实施例提供的基于微孔毛细管的液滴生成装置生成液滴的效果示意图。

85.本发明实施例提供了一种基于微孔毛细管的液滴生成装置的制备方法,参考图7,方法包括:

86.将待加工毛细管进行预处理;

87.预设激光加工系统的参数;

88.对激光加工系统和预处理后的毛细管进行位置校准;

89.对完成位置校准的预处理后的毛细管进行微孔加工处理,得到带微流道结构的微孔毛细管;

90.根据微孔毛细管制备基于微孔毛细管的液滴生成装置。

91.具体地,在一些具体的实施例中,可以通过以下步骤实现该方法实施例:

92.1.准备待加工的不锈钢毛细管,长度10mm,外径0.235mm,内径0.108mm,用超声波清洗仪清除表面污渍后干燥10min,然后将其固定在工作台上。

93.2.开启激光微加工系统,设置待加工微孔直径0.05mm,设定皮秒激光器的加工参数,包括激光频率200khz、激光脉宽7ps,每点70个脉冲,重复10次以上相同的参数。

94.3.校准打孔位置并通过光头升降装置调整焦距,利用皮秒激光器对不锈钢毛细管进行微孔加工。

95.4.用高压气枪吹掉毛细管表面的碎屑,并放入超声清洗仪中进行清洗,最后进行干燥。

96.在一些实施例中,根据微孔毛细管制备基于微孔毛细管的液滴生成装置,包括:

97.将微孔毛细管插入热缩管,使微孔被包裹在热缩管内部;

98.对热缩管的输出端进行加热处理,使热缩管内壁与微孔毛细管外壁贴合;

99.将两根连续相输送管的输出端插入热缩管的输入端;

100.将聚焦毛细管的输入端嵌入至微孔毛细管的输出端的微孔位置;

101.对热缩管的输入端进行密封处理。

102.具体地,在一些具体的实施例中,可以通过以下步骤实现上述流程:

103.1.将加工好的微孔毛细管一段插入热缩管,使微孔被包裹在热缩管(铁氟龙)内部,然后对热缩管输出端进行加热,使热缩管内壁与微孔毛细管外壁紧密贴合。

104.2.将2根连续相输送管的输出端插入热缩管的输入端,并将聚焦毛细管(聚醚醚酮)的输入端插入微孔毛细管的输出端至微孔的位置。

105.3.用密封胶将热缩管的输入端密封。

106.本发明装置实施例的内容均适用于本方法实施例,本方法实施例所具体实现的功能与上述装置实施例具有的功能相同,并且达到的有益效果与上述装置实施例达到的有益效果也相同。

107.综上所述,针对传统微流控技术依赖于微流控芯片的局限性,导致的工艺流程复杂、装置制备周期长、成本高以及技术门槛严苛等问题,本发明提出了一种基于微孔毛细管的液滴生成装置及其制备方法。本发明的装置采用了一种进行二次激光烧灼加工的具备行业规格标准的毛细管,依靠特殊的微孔结构形成流动聚焦流所需的微流道结构,同时能够通过设置装置的微孔结构的尺寸调节连续相与离散相在交叉流道处的流速比,进而精准调控液滴尺寸大小,微孔毛细管采用刚性材料,避免流体压力造成的管道变形,可确保流道内流体稳定地流动,提升液滴尺寸的稳定性,而聚焦毛细管采用疏水性较高的聚合物毛细管,使得连续相和离散相进入聚焦毛细管后,两相之间的界面张力与粘性力的比值增加,加快液滴颈部的断裂,有利于离散液滴的形成,本发明的装置依靠简易特殊的结构,降低设备成本,缩短工序,解决了传统微流控芯片方案工序复杂、制备周期长、生产成本高、技术门槛高等缺点。本发明的装置的制备方法制定了标准化的工艺流程,通过对尺寸标准化的毛细管进行二次微孔加工,再通过与其他管道简易组装即可制备出液滴生成装置,大大简化了生产工序和设备以及耗材成本,降低人工操作要求,本发明的装置的制备方法的工艺流程的核心加工设备只需要一台激光打标机,降低设备成本,缩短工序,自动化程度高,减少人工操作,解决传统微流控芯片方案工序复杂、制备周期长、生产成本高、技术门槛高等缺点。同时本发明还提出了应用本发明装置的正压方式和负压方式的微液滴制备方法,基于简便的装置结构,降低了液滴微流控样品制备的技术门槛,基于装置的微孔毛细管采用刚性材料,提升液滴尺寸的稳定性,以及聚焦毛细管采用疏水性较高的聚合物毛细管,有利于离散液滴的形成,保证了微液滴制备的可靠性。

108.在一些可选择的实施例中,在方框图中提到的功能/操作可以不按照操作示图提到的顺序发生。例如,取决于所涉及的功能/操作,连续示出的两个方框实际上可以被大体上同时地执行或所述方框有时能以相反顺序被执行。此外,在本发明的流程图中所呈现和描述的实施例以示例的方式被提供,目的在于提供对技术更全面的理解。所公开的方法不限于本文所呈现的操作和逻辑流程。可选择的实施例是可预期的,其中各种操作的顺序被改变以及其中被描述为较大操作的一部分的子操作被独立地执行。

109.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

110.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

111.以上是对本发明的较佳实施进行了具体说明,但本发明并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些

等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1