一种荧光材料用多管自动加料装置的制作方法

1.本发明涉及荧光管技术领域,具体为一种荧光材料用多管自动加料装置。

背景技术:

2.荧光管又名荧光棒,外形多为条状,外层以聚乙烯包装,内置一玻璃管夹层,夹层内外液体分别为过氧化物和酯类化合物,经弯折、击打、揉搓等使玻璃破裂,引起两种化合物反应致使荧光染料发光,荧光棒可应用于娱乐、夜钓、婚庆、户外、军事、工程建设、水下作业等。

3.现有荧光管的生产过程是通过设置荧光颜料与双草酸二酯溶于溶剂的荧光溶液,随后将荧光管插入到溶液内,溶液内的荧光物质会附着在荧光管的内壁,进而完成荧光管荧光物质的添加,而在实际的操作时,随着荧光溶液被持续使用,荧光溶液会不断稀释,当稀释到一定程度时,便会导致无法使用,因此需要间歇性的向溶液中添加高浓度荧光颜料,由于需要人工计算添加含量,避免注入过量,故需要暂停生产造成荧光管生产进度缓慢。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种荧光材料用多管自动加料装置,具备在荧光溶液使用过程中自动添加定量的荧光颜料,避免影响荧光管生产进度等优点,解决了现有需要间歇性的向溶液中添加高浓度荧光颜料,由于需要人工计算添加含量,避免注入过量,故会造成荧光管生产进度缓慢的问题。

6.(二)技术方案

7.为实现上述在荧光溶液使用过程中自动添加定量的荧光颜料,避免影响荧光管生产进度的目的,本发明提供如下技术方案:一种荧光材料用多管自动加料装置,包括箱体,所述箱体的内部设置有主轴,所述箱体的内部设置有加料机构,所述加料机构包括箱体内底壁固定连接的隔水箱,所述隔水箱的内部设置有转动板,所述转动板的顶部转动连接有支撑杆,所述支撑杆的顶部转动连接有摩擦块,所述支撑杆的侧面固定连接有挤压弹簧,所述主轴的侧面固定连接有离心板,所述离心板的内部开设有承接腔,所述承接腔的内部滑动连接有离心块,所述离心块远离主轴的一侧固定连接有棘杆,所述棘杆侧面固定连接有弹性块,所述弹性块远离离心块的一侧设置有蓄力块,所述蓄力块的侧面滑动连接有支撑体,所述棘杆远离主轴的一侧设置有液压板,所述液压板靠近棘杆的一侧转动连接有限位齿杆,所述液压板的另一侧固定连接有连动杆,所述连动杆的侧面开设有矩形槽,所述矩形槽的内部滑动连接有滑块,所述滑块的侧面转动连接有卡杆,所述卡杆的顶部转动连接有偏转杆,所述偏转杆的上方设置有限位架,所述承接腔远离主轴的一侧开设有加料通道。

8.优选的,所述滑块在初始时位于矩形槽内部远离液压板的一端,限定偏转杆的偏转方向。

9.优选的,所述限位架与限位齿杆分别通过相异磁性制成,且二者在初始时存在相

互吸引的磁性,使得在限位架移动时,限位齿杆会同步偏转,释放对棘杆的限制。

10.优选的,所述加料通道的内部设置有单向限制阀,且阀口指向承接腔的外侧。

11.优选的,所述承接腔的内部且位于液压板远离离心块的一侧区域填充有高浓度荧光颜料。

12.优选的,还包括搅拌棒,所述搅拌棒被被固定在主轴的两侧,所述主轴的侧面设置且位于搅拌棒的下方设置有固定块,所述加料机构的内部包括有补充机构。

13.优选的,所述补充机构包括开设在承接腔底部的进料通道,所述进料通道的内部滑动连接有封堵块,所述封堵块的顶部固定连接有支杆,所述连动杆靠近支杆的一侧固定连接有金属块,所述金属块的另一侧且位于压力触发开关。

14.优选的,所述压力触发开关在被挤压时启动与之相连的蜂鸣器。

15.(三)有益效果

16.与现有技术相比,本发明提供了一种荧光材料用多管自动加料装置,具备以下有益效果:

17.1、该荧光材料用多管自动加料装置,通过在生产荧光管时,需要不断将荧光管插入到箱体内部的荧光溶液内,当荧光溶液内荧光颜料被稀释时,加料机构会自动将承接腔内部预存的高浓度荧光颜料通过加料通道注入到箱体内部,且注入的体量恒定,故箱体内部的荧光溶液能够持续满足荧光管生产的需要,装置不需要暂停,从而达到了在荧光溶液使用过程中自动添加定量的荧光颜料,避免影响荧光管生产进度的效果。

18.2、该荧光材料用多管自动加料装置,通过在连动杆移动时,其一侧固定连接的金属块会同步移动,当金属块对压力触发开关造成挤压时,说明承接腔内部的高浓度荧光颜料被使用绝大部分,需要进行补充,此时与压力触发开关连接的蜂鸣器会启动鸣响,挺行工作人员进行补充,工作人员需要将注射管插入到进料通道内部,将封堵块挤压移动到承接腔内部,与封堵块连接的支杆会带动限位架同步移动,由于限位架与限位齿杆分别通过相异磁性制成,且二者在初始时存在相互吸引的磁性,使得在限位架移动时,限位齿杆会同步偏转,释放对棘杆的限制,因此在对承接腔内部注入荧光颜料时不会受到限位齿杆与棘杆的阻挡,从而达到了在补充承接腔内部荧光颜料时避免受到阻挡的效果。

附图说明

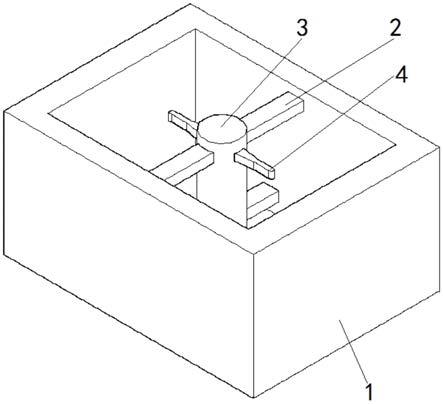

19.图1为本发明结构装置立体示意图;

20.图2为本发明结构装置平面整体示意图;

21.图3为本发明结构隔水箱剖视示意图;

22.图4为本发明结构承接腔剖视示意图;

23.图5为本发明结构与连动杆连接机构示意图;

24.图6为本发明结构补充机构剖视示意图;

25.图7为本发明结构图6中a部分放大示意图;

26.图8为本发明结构图5中b部分放大示意图。

27.图中:1、箱体;2、固定块;3、主轴;4、搅拌棒;5、加料机构;501、隔水箱;502、摩擦块;503、支撑杆;504、挤压弹簧;505、转动板;506、离心板;507、承接腔;508、离心块;509、棘杆;510、弹性块;511、蓄力块;512、支撑体;513、限位齿杆;514、液压板;515、连动杆;516、矩

形槽;517、滑块;518、卡杆;519、偏转杆;520、限位架;521、加料通道;6、补充机构;601、进料通道;602、封堵块;603、支杆;604、金属块;605、压力触发开关。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例一:

30.请参阅图1-图8,一种荧光材料用多管自动加料装置,包括箱体1,箱体1的内部设置有主轴3,箱体1的内部设置有加料机构5,加料机构5包括箱体1内底壁固定连接的隔水箱501,隔水箱501的内部设置有转动板505,转动板505的顶部转动连接有支撑杆503,支撑杆503的顶部转动连接有摩擦块502,支撑杆503的侧面固定连接有挤压弹簧504,主轴3的侧面固定连接有离心板506,离心板506的内部开设有承接腔507,承接腔507的内部且位于液压板514远离离心块508的一侧区域填充有高浓度荧光颜料,承接腔507的内部滑动连接有离心块508,离心块508远离主轴3的一侧固定连接有棘杆509,棘杆509侧面固定连接有弹性块510,弹性块510远离离心块508的一侧设置有蓄力块511,蓄力块511的侧面滑动连接有支撑体512,棘杆509远离主轴3的一侧设置有液压板514,液压板514靠近棘杆509的一侧转动连接有限位齿杆513,液压板514的另一侧固定连接有连动杆515,连动杆515的侧面开设有矩形槽516,矩形槽516的内部滑动连接有滑块517,滑块517在初始时位于矩形槽516内部远离液压板514的一端,限定偏转杆519的偏转方向,滑块517的侧面转动连接有卡杆518,卡杆518的顶部转动连接有偏转杆519,偏转杆519的上方设置有限位架520,限位架520与限位齿杆513分别通过相异磁性制成,且二者在初始时存在相互吸引的磁性,使得在限位架520移动时,限位齿杆513会同步偏转,释放对棘杆509的限制,承接腔507远离主轴3的一侧开设有加料通道521,加料通道521的内部设置有单向限制阀,且阀口指向承接腔507的外侧。

31.在生产荧光管时,需要不断将荧光管插入到箱体1内部的荧光溶液内,导致箱体1内部荧光溶液的浓度不断被稀释,而在主轴3的底部为驱动机构,驱动过程为转动板505底部的电机带动起转动,而转动板505通过支撑杆503侧面的挤压弹簧504带动摩擦块502对主轴3的底部产生挤压,故主轴3在摩擦力的作用下带动转动。

32.随着箱体1内部荧光溶液的浓度不断被稀释,主轴3转动受到的阻力逐渐减小,使得主轴3转动速度逐渐增大,故离心板506内部离心块508受到的离心力逐渐增大,在这个过程中,离心块508会带动棘杆509侧面的弹性块510加大对蓄力块511的作用力,当弹性块510弯曲越过蓄力块511时,离心块508会带动棘杆509移动,棘杆509通过限位齿杆513带动液压板514移动,由于承接腔507的内部且位于液压板514远离离心块508的一侧区域填充有高浓度荧光颜料,故高浓度的荧光颜料会通过加料通道521被挤压进入到箱体1内。

33.而在液压板514带动连动杆515移动时,偏转杆519会不断被限位架520挤压,是的偏转杆519偏转通过卡杆518带动滑块517在矩形槽516内部滑动,之后在弹簧的作用下自行复位,由于滑块517在初始时位于矩形槽516内部远离液压板514的一端,限定偏转杆519的偏转方向,故偏转杆519不会反向转动,连动杆515被限制复位,而棘杆509则可以自动复位,

便于下一次重复带动液压板514移动。

34.基于以上表述,箱体1内部的荧光溶液能够持续满足荧光管生产的需要,装置不需要暂停,从而达到了在荧光溶液使用过程中自动添加定量的荧光颜料,避免影响荧光管生产进度的效果。

35.实施例二:

36.请参阅图1-图8,一种荧光材料用多管自动加料装置,包括箱体1,还包括搅拌棒4,搅拌棒4被被固定在主轴3的两侧,主轴3的侧面设置且位于搅拌棒4的下方设置有固定块2,加料机构5的内部包括有补充机构6,补充机构6包括开设在承接腔507底部的进料通道601,进料通道601的内部滑动连接有封堵块602,封堵块602的顶部固定连接有支杆603,连动杆515靠近支杆603的一侧固定连接有金属块604,金属块604的另一侧且位于压力触发开关605,压力触发开关605在被挤压时启动与之相连的蜂鸣器。

37.在连动杆515移动时,其一侧固定连接的金属块604会同步移动,当金属块604对压力触发开关605造成挤压时,说明承接腔507内部的高浓度荧光颜料被使用绝大部分,需要进行补充,此时与压力触发开关605连接的蜂鸣器会启动鸣响,挺行工作人员进行补充,工作人员需要将注射管插入到进料通道601内部,将封堵块602挤压移动到承接腔507内部,与封堵块602连接的支杆603会带动限位架520同步移动,由于限位架520与限位齿杆513分别通过相异磁性制成,且二者在初始时存在相互吸引的磁性,使得在限位架520移动时,限位齿杆513会同步偏转,释放对棘杆509的限制,因此在对承接腔507内部注入荧光颜料时不会受到限位齿杆513与棘杆509的阻挡,从而达到了在补充承接腔507内部荧光颜料时避免受到阻挡的效果。

38.实施例三:

39.请参阅图1-图8,一种荧光材料用多管自动加料装置,包括箱体1,箱体1的内部设置有主轴3,箱体1的内部设置有加料机构5,加料机构5包括箱体1内底壁固定连接的隔水箱501,隔水箱501的内部设置有转动板505,转动板505的顶部转动连接有支撑杆503,支撑杆503的顶部转动连接有摩擦块502,支撑杆503的侧面固定连接有挤压弹簧504,主轴3的侧面固定连接有离心板506,离心板506的内部开设有承接腔507,承接腔507的内部且位于液压板514远离离心块508的一侧区域填充有高浓度荧光颜料,承接腔507的内部滑动连接有离心块508,离心块508远离主轴3的一侧固定连接有棘杆509,棘杆509侧面固定连接有弹性块510,弹性块510远离离心块508的一侧设置有蓄力块511,蓄力块511的侧面滑动连接有支撑体512,棘杆509远离主轴3的一侧设置有液压板514,液压板514靠近棘杆509的一侧转动连接有限位齿杆513,液压板514的另一侧固定连接有连动杆515,连动杆515的侧面开设有矩形槽516,矩形槽516的内部滑动连接有滑块517,滑块517在初始时位于矩形槽516内部远离液压板514的一端,限定偏转杆519的偏转方向,滑块517的侧面转动连接有卡杆518,卡杆518的顶部转动连接有偏转杆519,偏转杆519的上方设置有限位架520,限位架520与限位齿杆513分别通过相异磁性制成,且二者在初始时存在相互吸引的磁性,使得在限位架520移动时,限位齿杆513会同步偏转,释放对棘杆509的限制,承接腔507远离主轴3的一侧开设有加料通道521,加料通道521的内部设置有单向限制阀,且阀口指向承接腔507的外侧,还包括搅拌棒4,搅拌棒4被被固定在主轴3的两侧,主轴3的侧面设置且位于搅拌棒4的下方设置有固定块2,加料机构5的内部包括有补充机构6,补充机构6包括开设在承接腔507底部的进

料通道601,进料通道601的内部滑动连接有封堵块602,封堵块602的顶部固定连接有支杆603,连动杆515靠近支杆603的一侧固定连接有金属块604,金属块604的另一侧且位于压力触发开关605,压力触发开关605在被挤压时启动与之相连的蜂鸣器。

40.工作原理:在生产荧光管时,需要不断将荧光管插入到箱体1内部的荧光溶液内,导致箱体1内部荧光溶液的浓度不断被稀释,而在主轴3的底部为驱动机构,驱动过程为转动板505底部的电机带动起转动,而转动板505通过支撑杆503侧面的挤压弹簧504带动摩擦块502对主轴3的底部产生挤压,故主轴3在摩擦力的作用下带动转动。

41.随着箱体1内部荧光溶液的浓度不断被稀释,主轴3转动受到的阻力逐渐减小,使得主轴3转动速度逐渐增大,故离心板506内部离心块508受到的离心力逐渐增大,在这个过程中,离心块508会带动棘杆509侧面的弹性块510加大对蓄力块511的作用力,当弹性块510弯曲越过蓄力块511时,离心块508会带动棘杆509移动,棘杆509通过限位齿杆513带动液压板514移动,由于承接腔507的内部且位于液压板514远离离心块508的一侧区域填充有高浓度荧光颜料,故高浓度的荧光颜料会通过加料通道521被挤压进入到箱体1内。

42.而在液压板514带动连动杆515移动时,偏转杆519会不断被限位架520挤压,是的偏转杆519偏转通过卡杆518带动滑块517在矩形槽516内部滑动,之后在弹簧的作用下自行复位,由于滑块517在初始时位于矩形槽516内部远离液压板514的一端,限定偏转杆519的偏转方向,故偏转杆519不会反向转动,连动杆515被限制复位,而棘杆509则可以自动复位,便于下一次重复带动液压板514移动。

43.基于以上表述,箱体1内部的荧光溶液能够持续满足荧光管生产的需要,装置不需要暂停,从而达到了在荧光溶液使用过程中自动添加定量的荧光颜料,避免影响荧光管生产进度的效果。

44.在连动杆515移动时,其一侧固定连接的金属块604会同步移动,当金属块604对压力触发开关605造成挤压时,说明承接腔507内部的高浓度荧光颜料被使用绝大部分,需要进行补充,此时与压力触发开关605连接的蜂鸣器会启动鸣响,挺行工作人员进行补充,工作人员需要将注射管插入到进料通道601内部,将封堵块602挤压移动到承接腔507内部,与封堵块602连接的支杆603会带动限位架520同步移动,由于限位架520与限位齿杆513分别通过相异磁性制成,且二者在初始时存在相互吸引的磁性,使得在限位架520移动时,限位齿杆513会同步偏转,释放对棘杆509的限制,因此在对承接腔507内部注入荧光颜料时不会受到限位齿杆513与棘杆509的阻挡,从而达到了在补充承接腔507内部荧光颜料时避免受到阻挡的效果。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1