一种分离含氟电子特气的方法

1.本发明涉及吸附分离材料技术领域,具体涉及一种分离含氟电子特气的方法。

背景技术:

2.电子特气是电子产业生产中所需的重要基础原料,被誉为半导体材料的“粮食”。由于氟原子具有极强的反应活性和较大的电负性,用氟原子和含氟基团代替电子化学品上的其他基团,能够显著提高电子化学品的性能,超高纯含氟电子特气是电子信息材料领域特种电子气体的重要组成部分。其中,四氟化碳(cf4)是目前微电子工业中用量最大的等离子刻蚀气体,广泛应用于半导体刻蚀过程。除半导体行业外,六氟化硫(sf6)和sf6/n2混合物由于其介电强度和优良的绝缘性能,被广泛应用于中高压开关设备和气体绝缘输电线路。电子气体纯度每提高一个数量级,都会极大地推动半导体器件质的飞跃。并且这些全氟化合物的大气寿命及全球变暖势能是二氧化碳的数千上万倍,排放到空气中会导致严重的温室效应。因此含氟电子特气的分离纯化与捕获不仅可以得到高附加值产品,还能减缓其对环境的潜在影响。

3.目前低温精馏、吸收法、吸附分离等技术被应用于含氟电子特气的精制。低温精馏法对设备要求高、理论塔板数高、能耗大。吸收法需要大量的吸收剂,对环境不友好,且难以实现深度脱除。吸附分离操作简单,节能高效,具有广阔的应用前景。boc公司采用富硅中孔分子筛吸附全氟烷(ep744210),对cf4的回收率达到98%,然而分子筛的脱附能耗较大。kim等将一系列具有合适孔径和高密度不饱和金属位点的m-mof-74用于sf6和n2的吸附分离,其中zn-mof-74具有目前最高的分离选择性,但是它的稳定性较差,限制了其工业应用。

技术实现要素:

4.针对本领域的不足之处,本发明提供了一种含氟电子特气的分离方法,所述方法采用微孔碳材料将含氟电子特气从混合气中分离纯化。

5.根据本发明,所述分离含氟电子特气的方法包括使微孔碳材料与包括含氟电子特气的混合气接触,进行吸附分离。

6.根据本发明的一些实施方式,所述吸附分离的温度为-5℃至50℃。在一些实施方式中,所述吸附分离的温度为0℃、5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃以及它们之间的任意值。在一些实施方式中,所述吸附分离的温度为10℃-30℃。

7.根据本发明的一些实施方式,所述吸附分离中,混合气的总压为10kpa至5000kpa。根据本发明的一些实施方式,所述吸附分离中,混合气的总压为50kpa至3000kpa。根据本发明的一些实施方式,所述吸附分离中,混合气的总压为100kpa至1000kpa。在一些实施方式中,所述混合气的总压为200kpa、300kpa、400kpa、500kpa、600kpa、700kpa、800kpa、900kpa以及它们之间的任意值。

8.根据本发明的一些实施方式,所述混合气中,含氟电子特气的体积分数为5%-95%。在一些实施方式中,含氟电子特气的体积分数为10%、20%、30%、40%、50%、60%、

70%、80%、90%以及它们之间的任意值。

9.根据本发明的一些实施方式,所述含氟电子特气包括六氟化硫、四氟化碳和六氟乙烷中的一种或多种。在一些实施方式中,所述含氟电子特气为六氟化硫和/或四氟化碳。

10.根据本发明的一些实施方式,所述混合气还包括氮气。在一些实施方式中,所述混合气包括六氟化硫、四氟化碳和氮气。在一些实施方式中,所述混合气为六氟化硫、四氟化碳和氮气的混合气。在一些实施方式中,所述混合气包括六氟化硫和氮气。在一些实施方式中,所述混合气为六氟化硫和氮气的混合气。在一些实施方式中,所述混合气为六氟化硫、四氟化碳和氮气的混合气。在一些实施方式中,所述混合气包括四氟化碳和氮气。在一些实施方式中,所述混合气为四氟化碳和氮气的混合气。

11.根据本发明的一些实施方式,所述微孔碳材料的微孔率为80%-100%,例如可以为80%、85%、90%、95%、100%以及它们之间的任意值。在本发明的一些实施方式中,所述微孔碳材料的微孔率为95%-100%。

12.根据本发明的一些实施方式,所述微孔碳材料的孔径为0.5nm-1.7nm,例如0.6nm、0.7nm、0.85nm、0.9nm、1.05nm、1.1nm、1.2nm、1.5nm以及它们之间的任意值。在本发明的一些实施方式中,所述微孔碳材料的孔径为0.5nm-1.0nm。在本发明的一些实施方式中,所述微孔碳材料的孔径为0.5nm-0.8nm。

13.根据本发明的一些实施方式,所述微孔碳材料的比表面积为1100m2/g-1500m2/g,例如可以为1150m2/g、1200m2/g、1250m2/g、1280m2/g、1350m2/g、1400m2/g、1450m2/g以及它们之间的任意值。在本发明的一些实施方式中,所述微孔碳材料的比表面积为1100m2/g-1300m2/g。

14.根据本发明的一些实施方式,所述微孔碳材料的形状包括球形、柱状、颗粒或膜状中的一种或多种。

15.根据本发明的一些实施方式,所述微孔碳材料的制备方法包括将聚偏二氯乙烯(pvdc)树脂进行热解,得到所述微孔碳材料。

16.根据本发明的一些实施方式,所述热解的目标温度为500℃-1200℃,例如可以为550℃、630℃、650℃、680℃、720℃、750℃、780℃、820℃、850℃、880℃、920℃、950℃、1000℃、1050℃、1100℃、1150℃以及它们之间的任意值。在本发明的一些实施方式中,所述热解的目标温度为600℃-900℃。

17.根据本发明的一些实施方式,所述热解中,热解的温度达到目标温度后直接进行冷却。

18.根据本发明的一些实施方式,所述热解的温度通过程序升温实现。根据本发明的一些实施方式,所述程序升温的升温速率为1℃/min-10℃/min。在本发明的一些实施方式中,所述热解的温度通过阶段性程序升温实现。根据本发明的一些实施方式,所述热解的温度通过先以1℃/min-3℃/min的速率升温,再以5℃

19./min-8℃/min的速率升温实现。

20.根据本发明的一些实施方式,所述热解在惰性气体的保护下进行。在一些实施方式中,所述惰性气体的气体流速为10ml/min-500ml/min,例如可以为10ml/min、50ml/min、100ml/min、150ml/min、200ml/min、300ml/min、400ml/min、500ml/min以及它们之间的任意值。在一些实施方式中,所述惰性气体的气体流速为15ml/min-100ml/min。在一些实施方式

中,所述惰性气体包括氮气、氦气或氩气。

21.在本发明的一些实施方式中,所述微孔碳材料的制备方法为:以pvdc树脂材料为原料,在惰性气体氛围中,以1-10℃/min的升温速率上升至500℃-1200℃进行高温活化后得到。优选的,所述惰性气体为氮气或氩气,所述惰性气体的气体流速为10ml/min-500ml/min。

22.在本发明的一些实施方式中,所述微孔碳材料的制备方法为:以pvdc树脂材料为原料,在惰性气体氛围中,以1℃/min的升温速率上升至500℃,再以5℃/min的升温速率上升至500℃-1200℃进行高温活化,得到比表面积为1100-1500m2、微孔率为100%、孔径为0.5-1.7nm的pvdc树脂衍生微孔碳材料。

23.在本发明的一些实施方式中,以pvdc树脂材料为原料,在惰性气体氛围中,以1℃/min的升温速率上升至500℃,再以5℃/min的升温速率上升至700℃进行高温活化,得到比表面积为1230m2、微孔率为100%、孔径为0.5-0.8nm的pvdc树脂衍生微孔碳材料。

24.根据本发明的一些实施方式,所述吸附分离在固定床吸附装置或模拟移动床吸附装置中进行。在一些实施方式中,所述吸附分离在固定床变温或变压吸附装置中进行。在一些实施方式中,所述吸附分离在固定床变温吸附装置中进行。在一些实施方式中,所述吸附分离在固定床变压吸附装置中进行。

25.与现有技术相比,本发明具有以下优点:

26.本发明所涉及的pvdc树脂衍生微孔碳材料制备所用的pvdc树脂是常用的大宗化学品,性质稳定。本发明所涉及的pvdc树脂衍生微孔碳材料制备方法简单、无需添加化学造孔剂,对环境无污染。本发明所涉及的pvdc树脂衍生微孔碳材料结构和性能稳定,对六氟化硫以及四氟化碳具有较高的吸附量,同时对sf6/n2以及cf4/n2具有较高的吸附选择性,并且多次反复吸附-再生后,吸附性能仍然保持原有效果。应用在sf6/n2以及cf4/n2的吸附分离上的吸附性能远优于绝大多数固体吸附剂。

附图说明

27.图1示出了实施例1至实施例4制备的pvdc树脂衍生微孔碳材料对六氟化硫的吸附量。

28.图2示出了实施例1至实施例4制备的pvdc树脂衍生微孔碳材料对四氟化碳的吸附量;

29.图3示出了实施例1至实施例4制备的pvdc树脂衍生微孔碳材料对氮气的吸附量;

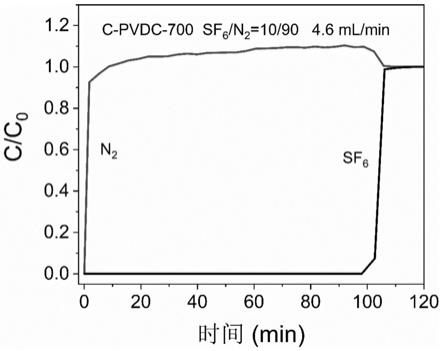

30.图4示出了实施例2制备的pvdc树脂衍生微孔碳材料对六氟化硫/氮气混合气的固定床穿透曲线。

31.图5示出了实施例2制备的pvdc树脂衍生微孔碳材料对四氟化碳/氮气混合气的固定床穿透曲线。

32.图6示出了实施例1至实施例4制备的pvdc树脂衍生微孔碳材料的热重曲线。

具体实施方式

33.下面通过实施例对本发明作进一步的阐述,但是需要指出的是,本发明的保护范围并不受这此限制,而是由权利要求书来确定。

34.需要特别说明的是,在本说明书的上下文中公开的两个或多个方面(或实施方式)可以彼此任意组合,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围之内。

35.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

36.实施例1

37.称取3g pvdc树脂于瓷舟中,将瓷舟置于高温管式炉中,以高纯氮气作为保护气,控制气体流速为25ml/min,以1℃/min的升温速率上升到500℃,再以5℃/min的升温速率上升到600℃,随后自然冷却至室温得到pvdc树脂衍生微孔碳材料c-pvdc-600。将pvdc树脂衍生微孔碳材料在150℃真空脱气12小时,随后进行气体吸附实验。

38.本实施例制备的pvdc树脂衍生微孔碳材料为粉末状,微孔率为100%,比表面积为1100m2,孔径为0.5-0.8nm。

39.如图1、图2和图3所示,为了测试上述合成的pvdc树脂衍生微孔碳材料的吸附分离性能,使用上述吸附剂进行了六氟化硫、四氟化碳、氮气的单组分吸附实验。取100mg吸附剂,设定吸附温度为25℃。经测试,在25℃和1bar时,六氟化硫的吸附量达到2.88mmol/g,四氟化碳的吸附量达到1.9mmol/g,而氮气的吸附量仅为0.31mmol/g,经iast计算,六氟化硫/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到264,四氟化碳/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到16.3。

40.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对六氟化硫氮气混合气分离的实际效果,使用上述合成的吸附剂进行了六氟化硫氮气混合气体的穿透实验。本实施例中吸附分离的是六氟化硫氮气混合气体,六氟化硫与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,六氟化硫与氮气体积比为10:90时,混合气体流速为在4.6ml/min时,氮气在2分钟穿透,六氟化硫在84分钟才开始穿透,六氟化硫的动态吸附量为1.71mmol/g。

41.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对四氟化碳氮气混合气分离的实际效果,使用上述合成的吸附剂进行了四氟化碳氮气混合气体的穿透实验。本实施例中吸附分离的是四氟化碳氮气混合气体,四氟化碳与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,四氟化碳与氮气体积比为10:90时,混合气体流速为在2.4ml/min时,氮气在3分钟穿透,四氟化碳在17分钟才开始穿透,四氟化碳的动态吸附量为0.33mmol/g。

42.为了测试本实施例制备的pvdc树脂衍生微孔碳材料的热稳定性,在氮气氛围内测试了材料的tga曲线。如图6所示,该材料在温度到达550℃后,才开始出现失重现象,材料的热稳定性优异,远超过一般的金属有机框架材料。

43.实施例2

44.称取3g pvdc树脂于瓷舟中,将瓷舟置于高温管式炉中,以高纯氮气作为保护气,控制气体流速为25ml/min,以1℃/min的升温速率上升到500℃,再以5℃/min的升温速率上升到700℃,随后自然冷却至室温得到pvdc树脂衍生微孔碳材料c-pvdc-700。将pvdc树脂衍生微孔碳材料在150℃真空脱气12小时,随后进行气体吸附实验。

45.本实施例制备的pvdc树脂衍生微孔碳材料为粉末状,微孔率为100%,比表面积为

1230m2,孔径为0.5-0.8nm。

46.如图1、图2和图3所示,为了测试上述合成的pvdc树脂衍生微孔碳材料的吸附分离性能,使用上述吸附剂进行了六氟化硫、四氟化碳和氮气的单组分吸附实验。取100mg吸附剂,设定吸附温度为25℃。经测试,在25℃和1bar时,六氟化硫的吸附量达到3.34mmol/g,四氟化碳的吸附量达到2.18mmol/g,而氮气的吸附量仅为0.37mmol/g,经iast计算,六氟化硫/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到313。四氟化碳/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到17.8。

47.如图4所示,为了测试本实施例制备的pvdc树脂衍生微孔碳材料对六氟化硫氮气混合气分离的实际效果,使用上述合成的吸附剂进行了六氟化硫氮气混合气体的穿透实验。本实施例中吸附分离的是六氟化硫氮气混合气体,六氟化硫与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,六氟化硫与氮气体积比为10:90时,混合气体流速为在4.6ml/min时,氮气在2分钟穿透,六氟化硫在100分钟才开始穿透,六氟化硫的动态吸附量为2.08mmol/g。

48.如图5所示,为了测试本实施例制备的pvdc树脂衍生微孔碳材料对四氟化碳氮气混合气分离的实际效果,使用上述合成的吸附剂进行了四氟化碳氮气混合气体的穿透实验。本实施例中吸附分离的是四氟化碳氮气混合气体,四氟化碳与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,四氟化碳与氮气的体积比为10:90时,混合气体流速为在2.4ml/min时,氮气在3分钟穿透,四氟化碳在22分钟才开始穿透,四氟化碳的动态吸附量为0.38mmol/g。

49.为了测试本实施例制备的pvdc树脂衍生微孔碳材料的热稳定性,在氮气氛围内测试了材料的tga曲线。如图6所示,该材料在温度到达600℃后,才开始出现失重现象,材料的热稳定性优异,远超过一般的金属有机框架材料。

50.实施例3

51.称取3gpvdc树脂于瓷舟中,将瓷舟置于高温管式炉中,以高纯氮气作为保护气,控制气体流速为25ml/min,以1℃/min的升温速率上升到500℃,再以5℃/min的升温速率上升到800℃,随后自然冷却至室温得到pvdc树脂衍生多孔碳材料c-pvdc-800。将pvdc树脂衍生微孔碳材料在150℃真空脱气12小时,随后进行气体吸附实验。

52.本实施例制备的pvdc树脂衍生微孔碳材料为粉末状,微孔率为100%,比表面积为1230m2,孔径为0.5-0.9nm。

53.如图1、图2和图3所示,为了测试上述合成的pvdc树脂衍生微孔碳材料的吸附分离性能,使用上述吸附剂进行了六氟化硫、四氟化碳和氮气的单组分吸附实验。取100mg吸附剂,设定吸附温度为25℃。经测试,在25℃和1bar时,六氟化硫的吸附量达到3.26mmol/g,四氟化碳的吸附量达到2.09mmol/g,而氮气的吸附量仅为0.34mmol/g,经iast计算,六氟化硫/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到13.7。四氟化碳/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到16.2。

54.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对六氟化硫氮气混合气分离的实际效果,使用上述合成的吸附剂进行了六氟化硫氮气混合气体的穿透实验。本实施例中吸附分离的是六氟化硫氮气混合气体,六氟化硫与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,六氟化硫与氮气的体积比为10:90时,氮气在2分钟穿透,六氟化

硫在23分钟才开始穿透,六氟化硫的动态吸附量为0.48mmol/g。

55.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对四氟化碳氮气混合气分离的实际效果,使用上述合成的吸附剂进行了四氟化碳氮气混合气体的穿透实验。本实施例中吸附分离的是四氟化碳氮气混合气体,四氟化碳与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa。经测试,四氟化碳与氮气的体积比为10:90时,氮气在3分钟穿透,四氟化碳在17分钟才开始穿透,四氟化碳的动态吸附量为0.33mmol/g。

56.为了测试本实施例制备的pvdc树脂衍生微孔碳材料的热稳定性,在氮气氛围内测试了材料的tga曲线。如图6所示,该材料在温度到达700℃后,才开始出现失重现象,材料的热稳定性优异,远超过一般的金属有机框架材料。

57.实施例4

58.称取3gpvdc树脂于瓷舟中,将瓷舟置于高温管式炉中,以高纯氮气作为保护气,控制气体流速为25ml/min,以1℃/min的升温速率上升到500℃,再以5℃/min的升温速率上升到900℃,随后自然冷却至室温得到pvdc树脂衍生微孔碳材料c-pvdc-900。将pvdc树脂衍生微孔碳材料在150℃真空脱气12小时,随后进行气体吸附实验。

59.本实施例制备的pvdc树脂衍生微孔碳材料为粉末状,微孔率为100%,比表面积为1340m2,孔径为0.5-1.0nm。

60.如图1、图2和图3所示,为了测试上述合成的pvdc树脂衍生微孔碳材料的吸附分离性能,使用上述吸附剂进行了六氟化硫、四氟化碳和氮气的单组分吸附实验。取100mg吸附剂,设定吸附温度为25℃。经测试,在25℃和1bar时,六氟化硫的吸附量达到3.52mmol/g,四氟化碳的吸附量达到2.25mmol/g,而氮气的吸附量仅为0.38mmol/g,经iast计算,六氟化硫/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到12.2。四氟化碳/氮气体积比为10:90时,1bar下该吸附剂对两种气体的吸附选择性达到15.7。

61.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对六氟化硫氮气混合气分离的实际效果,使用上述合成的吸附剂进行了六氟化硫氮气混合气体的穿透实验。本实施例中吸附分离的是六氟化硫氮气混合气体,六氟化硫与氮气的体积比为10:90,穿透温度为25℃,压强为0.1mpa经测试,六氟化硫与氮气的体积比为10:90时,氮气在2分钟穿透,六氟化硫在19分钟才开始穿透,六氟化硫的动态吸附量为0.38mmol/g。

62.为了测试本实施例制备的pvdc树脂衍生微孔碳材料对四氟化碳氮气混合气分离的实际效果,使用上述合成的吸附剂进行了四氟化碳氮气混合气体的穿透实验。本实施例中吸附分离的是四氟化碳氮气混合气体,体积比为10:90,穿透温度为25℃,压强为0.1mpa经测试,四氟化碳氮气体积比为10:90时,氮气在3分钟穿透,四氟化碳在18分钟才开始穿透,四氟化碳的动态吸附量为0.35mmol/g。

63.为了测试本实施例制备的pvdc树脂衍生微孔碳材料的热稳定性,在氮气氛围内测试了材料的tga曲线。如图6所示,该材料在温度到达700℃后,才开始出现失重现象,材料的热稳定性优异,远超过一般的金属有机框架材料。

64.应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉

及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1