一种改性城镇污水厂剩余污泥制备生物炭的方法

1.本发明涉及生物炭制备技术领域,具体是一种改性城镇污水厂剩余污泥制备生物炭的方法。

背景技术:

2.随着我国新型城镇化建设不断推进,城镇污水处理厂的数量不断增加,在污水处理过程中会产生大量的剩余污泥,这些污泥存在一定的有机质但稳定性差,且含有重金属、致癌有机物、病原微生物等有毒有害物质,处理不当容易产生二次污染。在新增污泥量持续增长、存量污泥体量较大的背景下,解决污泥二次污染问题、加快污泥处理处置成为迫在眉睫的问题。

3.近年来针对以污泥为原料制备生物炭复合材料的研究较少,当前污泥质生物炭常用的改性以化学改性法为主:酸碱改性法、磁性材料改性、纳米材料改性和有机材料改性等。

4.(1)酸碱改性是用酸(如hcl、h2so4、h3po4、hno3)或碱(如naoh、koh、氨水、尿素)来处理污泥质生物炭,经酸碱改性后,污泥质生物炭的总孔容积有所提升,孔隙结构更为明显,但在改性过程中会引入酸碱等化学药剂,不仅增加成本而且造成环境的二次污染。

5.(2)磁性污泥生物炭采用化学沉淀法将fe

3+

/fe

2+

沉积在生物质上,在热解过程中原位生成磁性颗粒,可以改善污泥生物炭表面的负电性,提升污泥生物炭对阴离子污染物的吸附能力,但依然通过化学法额外引入重金属fe,将造成应用过程中的环境风险。

6.(3)纳米材料改性污泥,是将金属纳米颗粒或层状纳米材料引入生物炭中可以改变其比表面积和孔隙度,有利于水中有机污染物的去除,但纳米材料价格昂贵,且纳米材料应用过程中的团聚问题较难解决,在实际应用过程中存在应用环境和中试放大后的效果问题。

7.(4)有机物改性污泥主要是在污泥生物炭悬浮液中加入有机胺、有机酸盐、螯合剂和表面活性剂以及醇类等有机化合物,活化污泥质生物炭表面羧基、羰基、酯基和醚基等含氧官能团,使其与pops、ppcps等有机物间形成多种化学键,进而增强污泥质生物炭的吸附能力,但在改性过程中将引入的有机酸盐、螯合剂和表面活性剂等化学药剂进入环境后自然降解性差,容易造成土壤和水体污染,污泥中的部分金属与螯合剂一旦形成螯合物,短暂稳定了金属,但部分螯合剂在环境发生改变时螯合能力减弱或丧失,重金属的毒性缓慢释放,存在二次污染的缓释现象。

技术实现要素:

8.发明目的:本发明以生活污水厂剩余污泥和掺和一定比例的水体富营养化的废弃物蓝藻后,于限氧条件下焙烧制得污泥基生物炭,获得表面存在甲基,亚甲基,羧基、羰基等丰富的有机官能团、表面微孔结构发达、比表面积较高的污泥基蓝藻生物炭。

9.技术方案:一种改性城镇污水厂剩余污泥制备生物炭的方法,包括如下步骤:

10.步骤一:将污泥和铜绿微囊藻原粉混合均匀;所述污泥为生活污水处理厂剩余污泥;所述污泥和铜绿微囊藻原粉的质量比为(0.5-2):1;

11.步骤二:将污泥和铜绿微囊藻原粉混合物装入容器中并将其封口制造限氧环境后,置于马弗炉中进行焙烧;按照中、慢、快的升温速率分三步进行升温焙烧得到污泥基蓝藻生物炭;

12.步骤三:用低浓度的酸将步骤二中得到的污泥基蓝藻生物炭进行酸洗,将污泥基蓝藻生物炭的孔道的进行疏通,溶解实现污泥基蓝藻生物炭孔道内的杂质;之后用蒸馏水将污泥基蓝藻生物炭冲洗至中性后进行烘干研磨过筛得到颗粒度较小的污泥基蓝藻生物炭。

13.优选的,步骤一中,所述污泥和铜绿微囊藻原粉混合均匀的方式为:在行星球磨机仪中高速机械掺和,转速设置在350-650r/min,时长控制在1-2小时。

14.优选的,,步骤二中,容器封口的具体步骤为:

15.在容器的开口处涂抹三层封口材料,三层封口材料依次为硬泥水混合液、软泥水混合液、稀泥水混合液;将硬泥水混合液、软泥水混合液、稀泥水混合液依次涂抹到容器的开口处,每层封口材料之间包裹一层锡纸,自然晾干后放入马弗炉焙烧;

16.所述硬泥水混合液中的土水比为10:(2-4);软泥水混合液中的土水比10:(4-5);稀泥水混合液中的土水比10:(5-7)。

17.优选的,容器的开口处每涂抹一层封口材料后,就用一层锡纸包裹将容器的开口处包裹一次。

18.进一步的,步骤二中,按照中、慢、快的升温速率分三步进行升温焙烧的具体内容如下:

19.第一步,将马弗炉以10-15℃/min升温速率至400-500℃,并保温20-30min;

20.第二步,再以5-10℃/min升温速率从400-500℃升温至700-750℃,并保温20-30min;

21.第三步:最后以15-20℃/min升温速率升温至800-850℃并保温60-90min;获得污泥基蓝藻生物炭。

22.优选的,步骤二中,按照中、慢、快的升温速率分三步进行升温焙烧的具体内容如下:

23.第一步,将马弗炉以10℃/min升温速率至500℃,并保温20min;

24.第二步,再以5℃/min升温速率从500℃升温至750℃,并保温20min;

25.第三步:最后以15℃/min升温速率从750℃升温至850℃并保温60min。

26.优选的,步骤三中酸洗过程具体为将步骤二中得到的污泥基蓝藻生物炭于5.0%-15%mol/l的hcl溶液或者hpo3溶液中浸泡8.0-24.0h后用蒸馏水冲洗至中性,酸洗过程同时给予超声浸渍10-120min,功率100-400w;步骤三中过筛处理用的筛网为100目筛网。

27.有益效果:

28.(1)本发明充分利用城镇生活污水厂剩余污泥中含量较丰富的金属元素,特别是铝、铁金属元素,可实现碳质材料的造孔过程,但剩余污泥本身的含碳、氮、氧含量不高,在制备生物炭过程中有机质含量不足,而废弃物蓝藻的成分表现为高碳、高氮和高氧特性,但本身的金属元素含量较低,不适合单独制备生物炭。将两者混合后实现了生物炭原料的元

素互补,又完成了废物的资源化利用,制备过程无需添加其他物质。

29.(2)低浓度的酸浸泡实现生物炭孔道的疏通作用,实现生物炭通道杂质的溶解。

30.(3)按照中、慢、高的升温速率分三阶段焙烧可实现生物炭物化性质的稳定性和微孔结构的最大化。

附图说明

31.图1为生活污水处理厂剩余污泥、纺织企业污水处理厂剩余污泥和铜绿微囊藻原粉中元素分析图;

32.图2为不同泥藻掺和比制备的污泥基蓝藻生物炭的比表面图;

33.图3为原料和污泥基蓝藻生物炭的ft-ir图谱;

34.图4为原料和污泥基蓝藻生物炭的sem图;

35.图5为生活污水处理厂剩余污泥tx吸脱附曲线;

36.图6铜绿微囊藻原粉tl吸脱附曲线;

37.图7为生活污水处理厂剩余污泥生物炭txc的吸脱附曲线;

38.图8为铜绿微囊藻生物炭tlc的吸脱附曲线;

39.图9为泥藻掺和比按1:4制备的污泥基蓝藻生物炭smc104的吸脱附曲线;

40.图10为泥藻掺和比按1:2混合的制备的污泥基蓝藻生物炭smc102吸脱附曲线;

41.图11为泥藻掺和比按2:1混合的污泥基蓝藻生物炭smc201吸脱附曲线;

42.图12为泥藻掺和比按4:1混合的污泥基蓝藻生物炭smc401吸脱附曲线;

43.图13a泥藻掺和比按2:1混合的污泥基蓝藻生物炭smc201的孔径曲线图;

44.图13b泥藻掺和比按1:2混合的污泥基蓝藻生物炭smc102的孔径曲线图。

具体实施方式

45.下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于实施例。

46.实施例1:

47.步骤一:将生活污水处理厂剩余污泥tx和铜绿微囊藻原粉tl在行星球磨机仪中高速机械掺和,实现物理混合均匀,转速设置在500r/min,时长控制在1.5小时;所述污泥和铜绿微囊藻原粉的质量比为1:2,即泥藻掺和比为1:2;

48.步骤二:将步骤一中得到的混合物装入容器中并将其封口制造限氧环境后,置于马弗炉中进行焙烧;按照中、慢、快的升温速率分三步进行升温焙烧得到污泥基蓝藻生物炭;

49.其中,容器封口的具体步骤为:在容器的开口处涂抹三层封口材料,三层封口材料依次为硬泥水混合液、软泥水混合液、稀泥水混合液;将硬泥水混合液、软泥水混合液、稀泥水混合液依次涂抹到容器的开口处每涂抹一层封口材料后,就用一层锡纸包裹将容器的开口处包裹一次,自然晾干后放入马弗炉焙烧;所述硬泥水混合液中的土水比为10:3;软泥水混合液中的土水比10:5;稀泥水混合液中的土水比10:6;

50.按照中、慢、快的升温速率分三步进行升温焙烧的具体内容如下:第一步,将马弗炉以10℃/min升温速率至500℃,并保温20min;第二步,再以5℃/min升温速率从500℃升温

至750℃,并保温20min;第三步:最后以15℃/min升温速率从750℃升温至850℃并保温60min。

51.步骤三:用低浓度的酸将步骤二中得到的污泥基蓝藻生物炭进行酸洗,酸洗过程具体为将污泥基蓝藻生物炭置于10%mol/l的hcl溶液中浸泡15h后用蒸馏水冲洗至中性,酸洗过程同时给予超声浸渍100min,功率3000w;

52.之后用蒸馏水将污泥基蓝藻生物炭冲洗至中性后进行烘干研磨100目筛网得到颗粒度较小的污泥基蓝藻生物炭,样品编号记录为smc102。

53.实施例2:

54.除步骤一中,所述生活污水处理厂剩余污泥tx和铜绿微囊藻原粉tl的质量比为2:1,泥藻掺和比为2:1,其余同实施例1。得到的颗粒度较小的污泥基蓝藻生物炭,样品编号记录为smc201。

55.实施例3:

56.除步骤一中所述生活污水处理厂剩余污泥tx和铜绿微囊藻原粉tl)的质量比为1:4,泥藻掺和比为1:4;其余同实施例1。制备的颗粒度较小的污泥基蓝藻生物炭,样品编号记录为smc104。

57.实施例4:

58.除步骤一中所述生活污水处理厂剩余污泥tx和铜绿微囊藻原粉tl的质量比为4:1,泥藻掺和比4:1,为其余同实施例1。制备的颗粒度较小的污泥基蓝藻生物炭,样品编号记录为smc401。

59.实施例5:

60.除步骤一中仅采用生活污水处理厂剩余污泥tx,不添加铜绿微囊藻原粉tl,其余同实施例1。制备的颗粒度较小的生活污水处理厂剩余污泥生物炭,样品编号记录为txc。

61.实施例7:

62.除步骤一中仅采用铜绿微囊藻原粉tl,不添加生活污水处理厂剩余污泥tx,其余同实施例1。制备的颗粒度较小的铜绿微囊藻生物炭,样品编号记录为tlc。

63.实施例8:

64.步骤二中,按照中、慢、快的升温速率分三步进行升温焙烧具体为:第一步,将马弗炉以15℃/min升温速率至400℃,并保持30min;

65.第二步,再以10℃/min升温速率从400℃升温至700℃,并保温30min;

66.第三步:最后以20℃/min升温速率升温至800℃并保温90min;获得污泥基蓝藻生物炭;

67.其余操作同实施例1,得到颗粒度较小的污泥基蓝藻生物炭,样品记录为smc102ii。

68.(1)原料成分分析:

69.本发明中的制备原料为生活污水处理厂剩余污泥、纺织企业污水处理厂剩余污泥和铜绿微囊藻原粉,为方便说明,上述三种原料记录为tx、nf、tl;本发明实施例中,tx取自福建省南平市塔下污水处理厂,nf取自福建省南坊污水处理厂;

70.利用电感耦合等离子发射光谱和元素分析仪对上述三种原料进行元素分析,结果如图1所示,结果表明:塔下污水处理厂处理的城市生活污水工艺中投加了铁系和铝系的混

凝剂,生活污水处理厂剩余污泥tx中铁和铝元素含量远高于铜绿微囊藻原粉tl中的含量;南坊污水处理站为纺织企业的工业废水,纺织企业污水处理厂剩余污泥nf中的铁和铝元素含量高于铜绿微囊藻原粉tl但远远低于生活污水处理厂剩余污泥tx。

71.城镇生活污水厂剩余污泥中含量较丰富的金属元素,特别是铝、铁金属元素的存在大部分城镇污水厂处理工艺中采用了铝盐和铁盐作为混凝剂,因此城镇生活污水厂剩余污泥中含量较丰富的金属元素,特别是铝、铁金属元素的存在,这些金属元素可实现碳质材料的造孔过程,但剩余污泥本身的含碳、氮、氧含量不高,在制备生物炭过程中有机质含量不足,所以仅仅利用剩余污泥提供的有机质制备出的生物炭在孔结构方面出现瓶颈。而废弃物蓝藻的成分表现为高碳、高氮和高氧特性,但本身的金属元素含量较低,不适合单独制备生物炭。将两者混合后实现了生物炭原料的元素互补,又完成了废物剩余污泥水处理后的废弃物,蓝藻是水体富营养化后打捞的废弃物的资源化利用。

72.(2)图2为不同泥藻掺和比制备的生物炭的比表面;

73.从图2中可以看出,污泥与蓝藻的掺和比例对生物炭的比表面影响较大,过高或者过低的掺和比都不能实现较高的比表面积,蓝藻的获取存在季节性和不确定性,同时其成本较污泥高,因为为提高污泥基蓝藻生物炭的比表面积,污泥和铜绿微囊藻原粉的质量比优选为(0.5-2):1;

74.(3)图3为原料和污泥基蓝藻生物炭的sem图;

75.生物炭中的c、h、o元素构成碳骨架和形成有机官能团。h/c表示芳香性特征,o/c表示亲水性强弱,(n+o)/c表示极性大小。这些因素对重金属的吸附影响大于材料比表面积对重金属的吸附影响。由表1可知,污泥掺和蓝藻制备的复合材料h/c下降表明生物炭在800℃高温下芳香性增强,形成的芳香结构更加密实,从而使其结构更加稳固,o/c下降表明复合生物炭的疏水性得到了增强。(n+o)/c下降表明复合生物炭极性减弱。

76.表1、原料和污泥基蓝藻生物炭的成分比较

[0077][0078][0079]

将原料和实施例1-实施例4制备的污泥基蓝藻生物炭进行红外光谱分析,结果如图3所示,由图3可知3650cm-1

~3560cm-1

附近出现了一些小而频繁的峰,主要是以—oh为主,在smc102和smc201中体现地较为明显,说明在生物炭制备过程中生成了vh-o基团。2900cm-1

处的吸收峰代表芳环上c—h的伸缩振动,表明经过焙烧后的材料表面出现了芳环结构,2985cm-1

吸收峰代表甲基(—ch3)和亚甲基(—ch2)的不饱和碳氢伸缩振动;以上峰位随着污泥和蓝藻掺和比例的不同变化不明显。样品smc102和smc201均基本保留了tx原材料

在1064cm-1

附近出现的峰,该峰为脂肪醚和醚vc-o的伸缩振动,且峰位发生了蓝移(移动距离为38cm-1

,即smc201曲线在1064cm-1

位置处向右移动的距离),说明光电子能量增高,基团变得更加稳定,同时炭材料的1400cm-1

左右出现了一些小的峰,该峰为o-h的弯曲振动。含氧官能团有利于提高生物炭的吸附效果。

[0080]

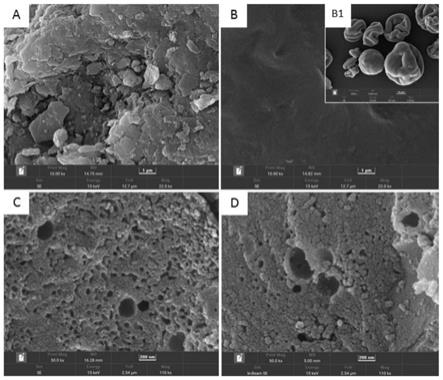

(4)图4为原料和污泥基蓝藻生物炭的sem图;

[0081]

通过扫描电子显微镜对材料表面形貌特征进行表征,结果如图4所示,图4中,a部分为10000倍tx,b部分为10000倍tl,b1部分为1000倍tl,c部分为50000倍的smc102,d部分为50000倍smc201;

[0082]

由图4中a部分和b部分可知,tx和tl原料在可视最大倍数(10000倍)下未显现微孔结构,tx污泥呈碎屑状,表面平滑;tl原料1000倍时如图4中b1部分,呈塌陷的球体状,放大到10000倍时表面光滑平展,未出现微孔特性。

[0083]

tx掺和tl焙烧后得到的产品形貌特征如图4中c部分,tx中的高铝特性与tl藻粉的高碳特性相组合,优化了材料的元素比例,轻金属铝的嵌入实现了碳质材料的造孔过程;

[0084]

图4中d部分显示过高的tl掺和比例未能提高复合材料的微孔结构,合适的c/al比影响微孔特性。

[0085]

(5)污泥基蓝藻生物炭的bet参数和吸脱附曲线

[0086]

表2、原料与制备的污泥基蓝藻生物炭的比表面积、孔容和孔径参数

[0087][0088]

表2数表明,与tx、tl、txc和tlc相比,实施例1-2制备的污泥基蓝藻生物炭的比表面积、孔容都有了较大提升(bet达313.83cm2/g和309.11cm2/g),实施例3-4制备的污泥基蓝藻生物炭,因铜绿微囊藻原粉的较小掺入量或较大掺入量从比面积角度的分析差异不大。

[0089]

图5为生活污水处理厂剩余污泥tx吸脱附曲线,图5表明,生活污水处理厂剩余污泥tx吸脱附等温线不属于任何类型,回滞环也不属于任何类型,说明材料不具备孔结构。

[0090]

图6铜绿微囊藻原粉tl吸脱附曲线,图6表明,铜绿微囊藻原粉tl吸脱附等温线虽然为iii型,且回滞环不属于任何类型,说明材料不具备孔结构。

[0091]

图7为生活污水处理厂剩余污泥生物炭txc的吸脱附曲线,图7表明,txc吸脱附等温线虽然为iii型,且回滞环不属于任何类型,说明材料不具备孔结构。

[0092]

图8为铜绿微囊藻生物炭tlc的吸脱附曲线,图8表明tlc属于iii型等温线,回滞环

为开口的h1和h2型,孔径分布反映的是两端开口的管径分布均匀的圆筒状孔,可在孔径分布相对较窄的介孔材料,和尺寸较均匀的球形颗粒聚集体中观察到,说明生物炭具备一定的微孔结构。

[0093]

图9泥藻掺和比按1:4制备的污泥基蓝藻生物炭smc104的吸脱附曲线,图9表明,铜绿微囊藻原粉的掺和量显著增加时,复合材料的iii型等温线,回滞环为开口的h1和h2型的特征,逐渐趋于ⅳ型等温线,回滞环属于h3型的特点,回滞环属于h3型见图10和图11,但吸附性能显著下降见表2。

[0094]

图10泥藻掺和比按1:2混合的制备的污泥基蓝藻生物炭smc102吸脱附曲线;图11为泥藻掺和比按2:1混合的污泥基蓝藻生物炭smc201吸脱附曲线;图10和图11表明,吸脱附曲线两头紧密闭合且中间形成环状,说明本法制备的污泥基蓝藻生物炭曲线类型属于ⅳ型,其滞后环属于h3型,表明污泥基蓝藻生物炭的孔隙形状近似于片状板构成的狭缝型,材料且具有介孔特性,这种孔径的显著增加,有利于提高生物炭的吸附性能。

[0095]

图12为泥藻掺和比按4:1混合的污泥基蓝藻生物炭smc401吸脱附曲线,图12可以看出,吸脱附曲线归零处(左下曲线处)未闭合,表明藻的掺和量减少时,污泥基蓝藻生物炭虽然保持图11的特征,但吸附性能显著下降见表2。

[0096]

图13a和13b为smc201和smc102的孔径曲线图,在图10和图11的基础上进一步做污泥基蓝藻生物炭的孔径对比曲线,由图13a和13b对比(箭头)分析可知,虽然smc102和smc201的比表面积分别是313cm2/g和303cm2/g,其值比较接近,但二者的孔径分布差异较大,smc102的微孔(小于2.0nm)的体积占比大于0.10cm2/g,同时还在20-50nm之间有较大占比的孔径分布,而smc201的微孔(小于2.0nm)的体积占仅约0.003cm2/g,且在2.0-50.0nm的孔径范围没有分布,表明本法制备的smc102具有微孔和介孔的共同属性,污泥和铜绿微囊藻原粉的掺和比为1:2可以有效改善孔结构。

[0097]

实施例8的smc102ii的制备工艺条件是在制备smc102工艺流程的基础上,将三个阶段的升温速率分别增加5.0℃/min,保持时间分别延长10-20min,但三个升温阶段的终点保持温度回落50-100℃,以降低制备过程中的电耗成本,得到颗粒度较小的污泥基蓝藻生物炭smc102ii,其对n2的吸脱附性能,略低于smc102的指标,表明smc102发明的实现过程为一个较佳的制备工艺条件。

[0098]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1