一种碳材料及其制备方法和应用

1.本发明涉及催化剂技术领域,尤其涉及一种碳材料及其制备方法和应用。

背景技术:

2.木材防腐是利用木材的多孔性将化学物质注入木材中,然后通过离子交换、物理吸附、化学结合等方式将化学药剂固定在木材中,从而延长木材使用寿命,保护木材免受虫害的木材处理方法。目前,以铬化砷酸铜cca和acq防腐剂为代表的水基防腐剂被大量使用,这些防腐剂一般含有铜和铬等金属元素。因此,如果防腐木在使用后没有得到适当的处理,将对环境和人类健康构成巨大的威胁。据统计,全世界每年有5.1

×

10m3的废弃防腐木,其中大部分被焚烧和填埋,这使得没有得到有效回收的重金属元素进入土壤和水环境,造成了不可估量的后果。因此,废弃防腐木的有效回收这一问题亟待解决。

3.双酚a是一种典型的环境内分泌干扰物,广泛用作聚碳酸酯塑料制造中的单体或用作环氧树脂生产的中间体。聚碳酸酯瓶中的双酚a释放速率在室温下为0.20~0.79ng

·

h-1

,在沸腾水中的双酚a释放率高达室温的55倍。由此可见,无论在何温度下,塑料产品中双酚a释放到环境中已成为一个严重问题。因此,水中双酚a的去除对于环境保护非常重要。其中,过硫酸氢盐因氧化能力强、选择性高而广泛用于降解水中双酚a,然而单独的过硫酸氢盐几乎不能降解双酚a,因此,开发一种能够有效促进过硫酸氢盐降解双酚a的催化剂是紧迫而重要的任务。

技术实现要素:

4.本发明的目的在于提供一种碳材料及其制备方法和应用,本发明提供的制备方法制备的碳材料具有优异的催化活性,能够有效提高过硫酸氢盐对水中双酚a的降解效率。

5.本发明提供了一种碳材料的制备方法,包括:将防腐木在750~900℃下进行炭化,得到碳材料;所述防腐木为经铬化砷酸铜处理的木材。

6.优选地,所述防腐木的粒度为80~100目以下。

7.优选地,所述炭化的时间为2~4h。

8.优选地,所述升温至所述炭化温度的速度为5~8℃/min。

9.优选地,所述炭化的气氛为氮气气氛。

10.本发明提供了上述技术方案所述制备方法制备得到的碳材料。

11.本发明还提供了上述技术方案所述碳材料在催化降解水中双酚a中的应用。

12.优选地,所述催化降解水中双酚a的参数包括:降解温度为25~28℃,ph=7~8,碳材料的用量为0.5g~1.0/l,过硫酸氢盐的浓度为1~3mmol/l。

13.本发明提供了一种碳材料的制备方法,包括:将防腐木在750~900℃下进行炭化,得到碳材料;所述防腐木为经铬化砷酸铜处理的木材。本发明以防腐木为原料制备碳材料,实现了废弃防腐木的回收利用,同时经铬化砷酸铜处理的木材富含金属元素,金属元素在降解反应中的电子转移促进了自由基的产生,并激活了过硫酸氢盐,从而提高了降解效率;

通过控制炭化温度,使得碳材料具有更大的比表面积和更发达的孔隙结构、更多的活性位点,有利于促进降解反应的进行。实施例的结果显示,利用本发明提供的制备方法制备的碳材料催化降解水中双酚a,在90min内双酚a的降解率可达59.8%。

附图说明

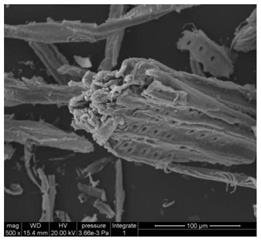

14.图1为本发明实施例和对比例中使用的防腐木的sem图;

15.图2为本发明实施例1制备的碳材料的sem图;

16.图3为本发明实施例2制备的碳材料的sem图;

17.图4为对比例1制备的碳材料的sem图;

18.图5为对比例2制备的碳材料的sem图;

19.图6为本发明实施例1制备的碳材料的eds扫描区域图;

20.图7为本发明实施例1制备的碳材料中as元素的eds图;

21.图8为本发明实施例1制备的碳材料中cu元素的eds图;

22.图9为本发明实施例1制备的碳材料中cr元素的eds图;

23.图10为本发明实施例1制备的碳材料中c元素的eds图;

24.图11为本发明实施例1制备的碳材料的tem图;

25.图12为图11放大10倍后的tem图;

26.图13为本发明实施例1~2和对比例1~6制备的碳材料对双酚a的催化降解效果图;

27.图14为本发明实施例1和3~4制备的碳材料对双酚a的催化降解效果图。

具体实施方式

28.本发明提供了一种碳材料的制备方法,包括:将防腐木在750~900℃下进行炭化,得到碳材料;所述防腐木为经铬化砷酸铜处理的木材。

29.本发明将防腐木在750~900℃下进行炭化,得到碳材料。本发明通过对防腐木进行炭化处理,在实现回收利用废弃防腐木的同时得到了催化活性优异的碳材料。在本发明中,所述炭化过程中,防腐木中的半纤维素和纤维素热解,木质素芳构化,同时出现了cr2o3和cu3as。

30.在本发明中,所述防腐木为经铬化砷酸铜处理的木材。在本发明中,所述木材经铬化砷酸铜处理后,得到防腐木中会存在cu、cr、as等金属元素,这些金属元素在降解反应中的电子转移促进了自由基的产生,并激活了过硫酸氢盐,从而提高了降解效率。本发明对所述木材的种类没有特殊的限定,采用本领域技术人员熟知的木材即可。

31.在本发明中,所述防腐木的粒度优选为80~100目以下。在本发明中,当所述防腐木的粒度不在上述范围时,本发明优选对所述防腐木进行破碎、研磨和过筛。本发明对所述破碎、研磨和过筛的操作没有特殊的限定,采用本领域技术人员熟知的破碎、研磨和过筛的技术方案即可。

32.在本发明中,所述炭化的温度优选为800~900℃。本发明通过将炭化的温度控制在上述范围,使得碳材料具有更大的比表面积和更发达的孔隙结构、更多的活性位点,有利于促进降解反应的进行。

33.在本发明中,所述炭化的时间优选为2~4h,更优选为3h。本发明优选将所述炭化的时间控制在上述范围,炭化时间过长,催化降解效率提升不大反而浪费能源,炭化时间过短,碳材料的催化降解效率低。在本发明中,所述炭化所用设备优选为管式炉。

34.在本发明中,升温至所述炭化温度的速度优选为5~8℃/min,更优选为5~6℃/min。本发明优选将升温至所述炭化温度的速度控制至上述范围,有利于防腐木的充分炭化。

35.在本发明中,所述炭化的气氛优选为氮气气氛。

36.炭化完成后,本发明优选将所述炭化的产物依次进行洗涤和烘干,得到碳材料。本发明对所述洗涤和烘干的操作没有特殊的限定,采用本领域技术人员熟知的洗涤和烘干的技术方案即可。在本发明中,所述洗涤所用洗涤剂优选为去离子水。在本发明中,所述烘干的温度优选为60~65℃;所述烘干的时间优选为10~12h。

37.本发明以防腐木为原料制备碳材料,实现了废弃防腐木的回收利用,同时经铬化砷酸铜处理的木材富含金属元素,金属元素在降解反应中的电子转移促进了自由基的产生,并激活了过硫酸氢盐,从而提高了降解效率;通过控制炭化温度,使得碳材料具有更大的比表面积和更发达的孔隙结构、更多的活性位点,有利于促进降解反应的进行。

38.本发明还提供了上述技术方案所述制备方法制备得到的碳材料。本发明提供碳材料具有更高的孔隙率和更大的比表面积。

39.本发明还提供了上述技术方案所述碳材料在催化降解水中双酚a中的应用。

40.在本发明中,所述催化降解水中双酚a的参数优选包括:降解温度为25~28℃,ph=7~8,碳材料的用量为0.5~1.0g/l,过硫酸氢盐的浓度为1~3mmol/l;更优选为:降解温度为25℃,ph=7,碳材料的用量为0.5g/l,过硫酸氢盐的浓度为1mmol/l。在本发明中,所述过硫酸氢盐起降解作用。在本发明中,所述双酚a的浓度优选为0.01~0.05mmol/l,更优选为0.01mmol/l。

41.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至900℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为aw-biochar-900。

44.实施例2

45.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至750℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为aw-biochar-750。

46.实施例3

47.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防

腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至900℃后,炭化2h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料。

48.实施例4

49.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至900℃后,炭化4h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料。

50.对比例1

51.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至450℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为aw-biochar-450。

52.对比例2

53.将经铬化砷酸铜cca处理后的防腐木破碎后进行研磨并过80-100目筛子,得到防腐木粉,然后将上述防腐木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至600℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为aw-biochar-600。

54.对比例3

55.将花旗松木破碎后进行研磨并过80-100目筛子,得到花旗松木粉,然后将上述花旗松木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至450℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为wf-biochar-450。

56.对比例4

57.将花旗松木破碎后进行研磨并过80-100目筛子,得到花旗松木粉,然后将上述花旗松木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至600℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为wf-biochar-600。

58.对比例5

59.将花旗松木破碎后进行研磨并过80-100目筛子,得到花旗松木粉,然后将上述花旗松木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至750℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为wf-biochar-750。

60.对比例6

61.将花旗松木破碎后进行研磨并过80-100目筛子,得到花旗松木粉,然后将上述花旗松木粉置于管式炉中在氮气气氛下进行炭化,按照5℃/min的速度升温至900℃后,炭化3h,降温冷却后用去离子水清洗,再在60℃的烘箱中干燥10h,得到碳材料,记为wf-biochar-900。

62.图1为本发明实施例和对比例中使用的防腐木的sem图,图2为本发明实施例1制备

的碳材料的sem图,图3为本发明实施例2制备的碳材料的sem图,图4为对比例1制备的碳材料的sem图,图5为对比例2制备的碳材料的sem图。由图1~图5可以看出,随着炭化温度的上升,碳材料的孔隙更多,比表面积显著增加。并且,由于金属颗粒的粘附,碳材料表面粗糙疏松。

63.图6为本发明实施例1制备的碳材料的eds扫描区域图,图7为本发明实施例1制备的碳材料中as元素的eds图,图8为本发明实施例1制备的碳材料中cu元素的eds图,图9为本发明实施例1制备的碳材料中cr元素的eds图,图10为本发明实施例1制备的碳材料中c元素的eds图。由图7~图10可以看出,cu、cr、as元素均匀地分布在碳材料的表面。

64.图11为本发明实施例1制备的碳材料的tem图,图12为图11放大10倍后的tem图。由图11和图12可以看出,金属元素均匀附着在碳材料上。

65.应用例

66.将实施例1~4和对比例1~6制备的碳材料按照0.5g/l的添加量分别加入到含有双酚a的水溶液中,在温度为25℃、ph=7的条件下超声混合30min后,搅拌吸附10min,再添加过硫酸氢盐进行降解;其中,双酚a的浓度为0.01mmol/l,过硫酸氢盐的浓度为1mmol/l。

67.图13为本发明实施例1~2和对比例1~6制备的碳材料对双酚a的催化降解效果图。由图13可以看出,本发明实施例1制备的碳材料的催化降解效果最好,90min内可降解59.8%,这是因为在较高的炭化温度下制备的碳材料具有更大的比表面积和更发达的孔隙结构,这意味着它的表面有更多的活性位点,同时碳材料所富集的cu、cr等金属元素在反应中的电子转移促进了体系中相关自由基的产生,并激活了过硫酸氢盐,从而提高了降解效率。

68.图14为本发明实施例1和3~4制备的碳材料对双酚a的催化降解效果图。由图14可以看出,实施例1的炭化时间为3h,制得的碳材料催化降解双酚a的效果最好,90min内可达58.4%,实施例3的炭化时间为2h,制得的碳材料能催化降解50.5%的双酚a,而实施例4的炭化时间为4h,制得的碳材料的催化降解效果与实施例1的催化降解效果仅相差2%。

69.由以上实施例可以看出,本发明提供的制备方法制备的碳材料具有优异的催化活性,对水中双酚a的催化降解效率可达59.8%。

70.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1