一种通孔工件硅油喷涂生产线的制作方法

1.本发明涉及机械自动化技术领域,具体为一种通孔工件硅油喷涂生产线。

背景技术:

2.硅油通常指的是在室温下保持液体状态的线型聚硅氧烷产品。一般分为甲基硅油和改性硅油两类。最常用的硅油——甲基硅油,也称为普通硅油,其有机基团全部为甲基,甲基硅油具有良好的化学稳定性、绝缘性,疏水性能好。鉴于硅油的上述性能,众多工件在重要的装配位置都需要喷涂硅油,以便提升工件装配性能。

3.然而,目前常见的硅油喷涂装置大多自动化程度较低,硅油喷涂效率低,喷涂精准度差。因此,亟需一种新型的通孔工件硅油喷涂生产线针对上述问题作出改进。

技术实现要素:

4.本发明的目的在于提供一种通孔工件硅油喷涂生产线,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种通孔工件硅油喷涂生产线,包括安装平台,其特征在于:所述安装平台上设置有工件通孔硅油喷涂上料装置、硅油喷涂工件移栽机构和通孔工件喷涂硅油机构,所述安装平台的上方设置有罩壳,所述安装平台的下方设置有柜板,所述工件通孔硅油喷涂上料装置包括一对导轨、一组治具座和一组治具,所述治具与治具座卡接配合,所述导轨的前后两端固定连接有轴座,同侧的一对轴座之间转动连接有转轴,所述转轴上固定连接有传送带轮,两端的传送带轮外侧绕设有传送带,所述治具座底部固定连接有一对轨道座,所述轨道座与轨道滑动配合,所述治具座底部设置有带座,所述带座与传送带固定连接,前侧的转轴与固定设置在导轨下方的电机驱动连接,所述硅油喷涂工件移栽机构包括一对安装立柱,两侧的安装立柱之间固定连接有梁架,所述梁架的前侧的设置有横轨,所述横轨上滑动连接有移动组件,所述移动组件包括与横轨滑动配合的轨座,所述轨座与设置在梁架左端的移栽电机驱动连接,所述轨座的前侧设置有滑座,所述滑座上滑动连接有滑块,所述滑块的底部设置有滑块底板,所述滑块底板上连接有工件批量抽吸抓取装置,所述滑座上固定连接有升降气缸,所述升降气缸的伸缩杆末端与滑块底板固定连接,所述通孔工件喷涂硅油机构包括上安装底板和下安装底板,所述下安装底板滑动连接在上安装底板上,所述下安装底板中心处螺纹连接有纵向调节螺杆,所述纵向调节螺杆的上端与上安装底板转动连接,所述上安装底板上滑动连接有一对活动座,所述上安装底板的左右两端固定连接有螺杆座,两侧的螺杆座之间转动连接有横向调节螺杆,所述纵向调节螺杆和横向调节螺杆的末端固定连接有转轮,所述横向调节螺杆左右两端旋向相反,两侧的活动座分别与横向调节螺杆左右两端螺纹连接,所述活动座上方通过连接支柱固定连接有喷头座板,所述喷头座板上设置有超声波喷油嘴。

7.优选的,所述工件批量抽吸抓取装置包括上座板和下座板,所述下座板上开设有

一组等距分布的吸孔,所述吸孔中螺纹连接有一组连接管座,所述连接管座上连接有弯管,所述弯管与气管相连,所述吸孔的底部设置有限位套,所述限位套与工件的顶部间隙配合,所述弯管的底部设置有螺纹连接座,所述螺纹连接座与连接管座螺纹连接,所述螺纹连接座的外壁上设置有六棱状的扳手位,所述弯管远离连接管座的一端设置有螺纹连接口。

8.优选的,所述限位套包括限位环,所述限位环的后侧设置有一对限位边框,所述下座板上设置有一组导柱孔,所述上座板上固定连接有一组导柱,所述导柱与导柱孔滑动配合,所述导柱的底部连接有限位座,所述导柱外侧套设有弹簧,所述上座板上设置有一组座板孔。

9.优选的,所述治具座上端面上设置有一组定位柱孔,所述治具的底部设置有一组定位柱,所述定位柱与定位柱孔卡接配合,所述治具上设置有一组条状的定位台,所述定位台的上端面上设置有一组卡头槽,所述定位台的前侧设置有一组定位凸台,所述定位凸台与工件底部的底孔卡接配合,所述卡头槽与工件顶部的卡头卡接配合,所述治具的左右两侧设置有向上倾斜的把手。

10.优选的,所述电机的输出轴上固定连接有主动带轮,前侧的转轴上固定连接有从动带轮,所述主动带轮与从动带轮通过传动带传动连接,所述治具座左端的底部设置有竖直向下伸出的隔片,左侧导轨的前端设置有光电传感器,所述隔片从光电传感器的发射端与接收端之间穿过。

11.优选的,所述梁架上端面的后侧设置有链块槽,所述链块槽中放置有链块,所述链块的左端固定连接在链块槽上,所述链块槽中穿设有气管,所述气管与升降气缸相连,所述轨座的后侧固定连接有气管固定座,所述气管末端固定在气管固定座上。

12.优选的,所述横轨左右两端的底部各设置有触发开关,所述轨座底部的左右侧壁上设置有触发块,所述移栽电机通过丝杠传动驱动轨座,所述丝杠传动机构设置在横轨内腔中,所述滑座的底部设置有限位底座,所述滑块的顶部设置有限位顶座,所述滑座的前端面上设置有梯形轨道,所述滑块后端面上设置有梯形轨槽,所述梯形轨槽与梯形轨道滑动配合。

13.优选的,所述上安装底板上固定连接有一组柱套,所述下安装底板上固定连接有一组导柱,所述导柱与柱套滑动配合,所述导柱的顶部设置有导柱连接座,所述上安装底板设置有一组锁紧座,所述导柱从锁紧座中开孔中穿过,所述锁紧座的一侧设置有一对锁紧螺杆座,一对锁紧螺杆座上螺纹连接有锁紧螺杆,所述锁紧螺杆座的前端固定连接有锁紧拧块。

14.优选的,所述喷头座板上连接有防护罩,所述下安装底板上设置有镂空孔。

15.与现有技术相比,本发明的有益效果是:本技术上料时提前将工件放置到治具中,而后将治具放置到治具座上。电机通过带传动驱动传送带移动,传送带带动治具座以及治具移动,将治具移动至移栽位置由移栽装置将其移动到喷油处,完成喷油后将移栽装置治具移动至下料位。移动组件首先移动至左端的上料位,工件批量抽吸抓取装置吸取治具上的工件,而后带动工件移动至硅油喷涂位进行喷涂,移栽装置将工件移动到两侧的超声波喷油嘴之间,两侧的超声波喷油嘴从两侧同时对工件上的通孔进行喷油。,完成喷涂后将工件移动至右端的下料位后释放工件,工件落入治具中。本发明自动化程度高,可靠性强,喷涂效率高、质量好。

附图说明

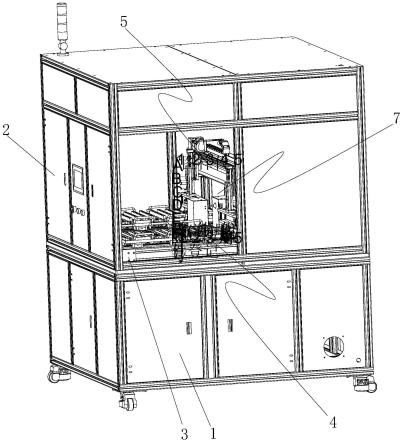

16.图1为一种通孔工件硅油喷涂生产线的外部结构示意图;

17.图2为一种通孔工件硅油喷涂生产线的内部结构示意图;

18.图3为一种通孔工件硅油喷涂生产线中工件通孔硅油喷涂上料装置的结构示意图;

19.图4为一种通孔工件硅油喷涂生产线中治具座的结构示意图;

20.图5为一种通孔工件硅油喷涂生产线中治具的结构示意图;

21.图6为一种通孔工件硅油喷涂生产线中工件的结构示意图;

22.图7为一种通孔工件硅油喷涂生产线中硅油喷涂工件移栽机构的结构示意图;

23.图8为一种通孔工件硅油喷涂生产线中移动组件的结构示意图;

24.图9为一种通孔工件硅油喷涂生产线中工件批量抽吸抓取装置的结构示意图;

25.图10为一种通孔工件硅油喷涂生产线中工件批量抽吸抓取装置的底部结构示意图;

26.图11为一种通孔工件硅油喷涂生产线中通孔工件喷涂硅油机构的正面结构示意图;

27.图12为一种通孔工件硅油喷涂生产线中通孔工件喷涂硅油机构的立体面结构示意图。

28.图中:100-工件,101-卡头,102-底孔,103-通孔,4-工件通孔硅油喷涂上料装置,401-电机,402-传动带,403-转轴,404-轴座, 405-传送带,406-带座,407-治具座,408-轨道座,409-导轨,410

‑ꢀ

光电传感器,411-隔片,412-定位柱孔,413-治具,414-把手,415

‑ꢀ

定位柱,416-定位台,417-卡头槽,418-定位凸台,5-硅油喷涂工件移栽机构,501-安装立柱,502-梁架,503-横轨,504-轨座,505

‑ꢀ

滑座,506-伸缩杆,507-滑块,508-滑块底板,509-链块槽,510

‑ꢀ

链块,511-梯形轨道,512-梯形轨槽,513-限位顶座,514-限位底座, 515-气管固定座,516-移栽电机,517-触发块,518-触发开关,6

‑ꢀ

工件批量抽吸抓取装置,601-上座板,602-下座板,603-连接管座, 604-螺纹连接座,605-弯管,606-螺纹连接口,607-限位套,608

‑ꢀ

限位环,609-限位边框,610-导柱,611-弹簧,612-导柱孔,613

‑ꢀ

座板孔,7-通孔工件喷涂硅油机构,701-上安装底板,702-下安装底板,703-柱套,704-导柱,705-纵向调节螺杆,706-螺杆座,707

‑ꢀ

横向调节螺杆,708-活动座,709-转轮,710-导柱连接座,711-连接支柱,712-喷头座板,713-超声波喷油嘴,714-防护罩,715-镂空孔, 716-锁紧座,717-锁紧螺杆座,718-锁紧拧块。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1:请参阅图1~12,一种通孔工件硅油喷涂生产线,包括安装平台3,其特征在于:所述安装平台3上设置有工件通孔硅油喷涂上料装置4、硅油喷涂工件移栽机构5和通孔工件喷涂硅油机构 7,所述安装平台3的上方设置有罩壳2,所述安装平台3的下方设置有

柜板1,所述工件通孔硅油喷涂上料装置4包括一对导轨409、一组治具座407和一组治具413,所述治具413与治具座407卡接配合,所述导轨409的前后两端固定连接有轴座404,同侧的一对轴座 404之间转动连接有转轴403,所述转轴403上固定连接有传送带轮,两端的传送带轮外侧绕设有传送带405,所述治具座407底部固定连接有一对轨道座408,所述轨道座408与轨道409滑动配合,所述治具座407底部设置有带座406,所述带座406与传送带405固定连接,前侧的转轴403与固定设置在导轨409下方的电机401驱动连接,所述硅油喷涂工件移栽机构5包括一对安装立柱501,两侧的安装立柱 501之间固定连接有梁架502,所述梁架502的前侧的设置有横轨503,所述横轨503上滑动连接有移动组件,所述移动组件包括与横轨503 滑动配合的轨座504,所述轨座504与设置在梁架502左端的移栽电机516驱动连接,所述轨座504的前侧设置有滑座505,所述滑座505 上滑动连接有滑块507,所述滑块507的底部设置有滑块底板508,所述滑块底板508上连接有工件批量抽吸抓取装置6,所述滑座505 上固定连接有升降气缸,所述升降气缸的伸缩杆506末端与滑块底板 508固定连接,所述通孔工件喷涂硅油机构7包括上安装底板701和下安装底板702,所述下安装底板702滑动连接在上安装底板701上,所述下安装底板702中心处螺纹连接有纵向调节螺杆705,所述纵向调节螺杆705的上端与上安装底板701转动连接,所述上安装底板 701上滑动连接有一对活动座708,所述上安装底板701的左右两端固定连接有螺杆座706,两侧的螺杆座706之间转动连接有横向调节螺杆707,所述纵向调节螺杆705和横向调节螺杆707的末端固定连接有转轮709,所述横向调节螺杆707左右两端旋向相反,两侧的活动座708分别与横向调节螺杆707左右两端螺纹连接,所述活动座 708上方通过连接支柱711固定连接有喷头座板712,所述喷头座板 711上设置有超声波喷油嘴713。

31.工作原理是:本技术上料时提前将工件100放置到治具413中,而后将治具413放置到治具座407上。电机401通过带传动驱动传送带405移动,传送带405带动治具座408以及治具413移动,将治具 413移动至移栽位置由移栽装置将其移动到喷油处,完成喷油后将移栽装置治具413移动至下料位。移动组件首先移动至左端的上料位,工件批量抽吸抓取装置6吸取治具上的工件,而后带动工件移动至硅油喷涂位进行喷涂,移栽装置将工件100移动到两侧的超声波喷油嘴 713之间,两侧的超声波喷油嘴713从两侧同时对工件100上的通孔进行喷油。,完成喷涂后将工件移动至右端的下料位后释放工件,工件落入治具中。

32.实施例2:请参阅图9~10,一种通孔工件硅油喷涂生产线,与实施例1的区别在于,所述工件批量抽吸抓取装置6包括上座板601 和下座板602,所述下座板602上开设有一组等距分布的吸孔,所述吸孔中螺纹连接有一组连接管座603,所述连接管座603上连接有弯管605,所述弯管605与气管相连,所述吸孔的底部设置有限位套607,所述限位套607与工件100的顶部间隙配合,所述弯管605的底部设置有螺纹连接座604,所述螺纹连接座604与连接管座603螺纹连接,所述螺纹连接座604的外壁上设置有六棱状的扳手位,所述弯管605 远离连接管座603的一端设置有螺纹连接口606。

33.所述限位套607包括限位环608,所述限位环608的后侧设置有一对限位边框609,所述下座板602上设置有一组导柱孔612,所述上座板601上固定连接有一组导柱610,所述导柱610与导柱孔612 滑动配合,所述导柱610的底部连接有限位座,所述导柱610外侧套设有弹簧611,所述上座板601上设置有一组座板孔613。

34.工作原理是:当移栽装置带动抓取装置移动到上料位时,移栽装置带动上座板和

下座板下降至治具上方,吸孔位于工件的顶部,弯管通过气管与真空泵相连,真空泵工作使吸孔产生吸附力吸附工件,完成对工件的夹取。此种结构对工件损伤下,占用空间小,可批量排列。下座板与上座板之间弹性连接,避免因工件放置不均匀损伤座板或工件。限位环用于定位工件,保证吸附过程工件位置准确。结构简单,保护性好,夹取效率高。

35.实施例3:请参阅图3~5,一种通孔工件硅油喷涂生产线,与实施例1~2的区别在于,所述治具座407上端面上设置有一组定位柱孔412,所述治具413的底部设置有一组定位柱415,所述定位柱415 与定位柱孔412卡接配合,所述治具413上设置有一组条状的定位台 416,所述定位台416的上端面上设置有一组卡头槽417,所述定位台416的前侧设置有一组定位凸台418,所述定位凸台418与工件100 底部的底孔102卡接配合,所述卡头槽417与工件100顶部的卡头 101卡接配合,所述治具413的左右两侧设置有向上倾斜的把手414。所述电机401的输出轴上固定连接有主动带轮,前侧的转轴403上固定连接有从动带轮,所述主动带轮与从动带轮通过传动带402传动连接,所述治具座407左端的底部设置有竖直向下伸出的隔片411,左侧导轨409的前端设置有光电传感器410,所述隔片411从光电传感器410的发射端与接收端之间穿过。

36.工作原理是:治具与治具座之间通过定位柱与定位柱孔卡接配合,取放便捷。电机为步进电机,位置控制精度高,保证治具被到位准确。定位凸台对工件的底部进行限位,卡头槽对工件的顶部进行限位,两者配合保证工件被精准定位。隔片移动到光电传感器发射端与接收端之间时信号被切断,控制器接收到治具座移动到位的信号,保证治具座到位精确。自动化程度高,上料效率高,工件定位精度高。

37.实施例4:请参阅图7~8,一种通孔工件硅油喷涂生产线,与实施例1~3的区别在于,所述梁架502上端面的后侧设置有链块槽509,所述链块槽509中放置有链块510,所述链块510的左端固定连接在链块槽509上,所述链块槽509中穿设有气管,所述气管与升降气缸相连,所述轨座504的后侧固定连接有气管固定座515,所述气管末端固定在气管固定座515上。

38.所述横轨503左右两端的底部各设置有触发开关518,所述轨座 504底部的左右侧壁上设置有触发块517,所述移栽电机516通过丝杠传动驱动轨座504,所述丝杠传动机构设置在横轨503内腔中,所述滑座505的底部设置有限位底座514,所述滑块507的顶部设置有限位顶座513,所述滑座505的前端面上设置有梯形轨道511,所述滑块507后端面上设置有梯形轨槽512,所述梯形轨槽512与梯形轨道511滑动配合。

39.工作原理是:升降气缸驱动工件批量抽吸抓取装置升降。滑座和滑块配合的轨道和轨槽设置为梯形结构,稳定性更高。气管穿设在链块中,链块槽对链块进行限位。链块对气管起到良好的保护作用,提升升降气缸可靠性同时,延长气管的使用寿命。触发块接触触发开关后移栽电机制动,保证移动组件准确刹车。结构简单,可靠性高,使用寿命长。

40.实施例5:请参阅图11~12,一种通孔工件硅油喷涂生产线,与实施例1~4的区别在于,所述上安装底板701上固定连接有一组柱套703,所述下安装底板702上固定连接有一组导柱704,所述导柱 704与柱套703滑动配合,所述导柱704的顶部设置有导柱连接座 710,所述上安装底板701设置有一组锁紧座716,所述导柱704从锁紧座716中开孔中穿过,所述锁紧座716的一侧设置有一对锁紧螺杆座717,一对锁紧螺杆座717上螺纹连接有锁紧螺杆,所述锁紧螺杆座717的前端固定连接有锁紧拧块718。

41.所述喷头座板712上连接有防护罩714,所述下安装底板702上设置有镂空孔715。

42.工作原理是:锁紧拧块对下安装底板的位置进行锁定,避免晃动。镂空孔可以降低板材重量。喷涂质量好,可调节度高。

43.在本发明中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件或元件结构关系而确定的关系词,并非特指本发明中任一部件或元件,不能理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1