一种多极气体放电管中间电极中心孔电子粉涂覆工艺的制作方法

1.本发明涉及一种电子粉涂覆工艺,用于对多级气体放电管的中间电极中心孔进行电子粉涂覆的工艺。

背景技术:

2.多极气体放电管主要指三极或三极以上的气体放电管,这种气体放电管的中间电极涂粉工艺质量直接影响了击穿电压(vsab、vsba、vscb、vsbc)的稳定性和一致性,目前的多极气体放电管的的涂覆工艺主要采用毛笔蘸取电子粉浆料涂于中心孔的内壁上,这种涂覆方式有以下缺点:1、难以控制涂粉的量;2、中心孔的内壁的粉层厚度不均匀;3、由于中间电极具有一定的长度,因此,在涂粉时会出现某些区域空白的现象,这种毛笔涂粉方式得到的产品的检测结果是vsab、vsba、vscb、vsbc的电参数是在合格范围,但是误差极大,影响了整体产品的合格率,特别是小孔径的中间电极此状况尤为突出。利用毛笔从中间电极的正面涂覆和背面涂覆,从而可以避免了涂粉空白区域的产生,在一定程度改善了上述3个缺点,但是依旧误差极大,而且由于采用正反两次涂粉,工艺比较繁琐,同时也出现了涂层分层脱开的情况,导致不合格品增多。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种多极气体放电管中间电极中心孔电子粉涂覆工艺,该涂覆工艺涂覆电子粉时更均匀,保证了气体放电管击穿电压的稳定性和一致性,生产的产品合格率更高。

4.为解决上述技术问题,本发明的技术方案是:一种多极气体放电管中间电极中心孔电子粉涂覆工艺,包括以下步骤:

5.s1、将中间电极清洗后烘干;

6.s2、利用毛刷组件由上而下贯穿中间电极的中心孔后插入到电子粉浆料中使毛刷组件蘸上电子粉浆料;

7.s3、由下而上提起毛刷组件使粘有电子粉浆料的毛刷经过中间电极中心孔后将电子粉浆料涂覆在中心孔内壁上,完成一个中间电极的涂粉。

8.作为一种优选的方案,所述步骤s3中毛刷组件提起的过程中顺时针旋转45

°‑

120

°

,这样,毛刷组件上各部位的电子粉浆料再旋转的过程中都能很好的涂抹在中心孔内壁上,从而进一步保证了涂粉的均匀性。

9.作为一种优选的方案,所述电子粉涂覆工艺为自动涂覆工艺,该自动涂覆工艺在步骤s1和步骤s2之间添加自动补料步骤s12,该自动补料步骤s12包括以下分步骤:

10.s12-1、提供一个工作台和用于储存电子粉浆料的储料杯,工作台上设置有竖直的储料通道、竖直的涂粉通道和水平的出料通道,出料通道将储料通道和涂粉通道连通,出料通道与储料通道相交的位置定义为上料工位,出料通道与涂粉通道相交的位置定义为涂粉工位,涂粉通道向下贯穿工作台,毛刷组件竖直滑动安装在工作台的涂粉通道内;储料杯设

置在涂粉工位的下方,出料通道内滑动安装有推料机构;

11.s12-2、将烘干的中间电极上下叠放在工作台的竖直的储料通道内;

12.s12-3、利用推料机构将上料工位上的一个中间电极推送到涂粉工位后复位,储料通道内最下方的一个中间电极落入到出料通道的上料工位上补料,每当涂粉工位的中间电极涂粉完成后,推料机构推料一次,将上料工位上的中间电极推动到涂粉工位上,利用该自动补料步骤能够在保证中间电极的连续补料和连续涂粉,从而提高了涂粉的效率。

13.作为一种优选的方案,所述涂粉通道的下端口设置有限料锥孔,当毛刷组件蘸上电子粉浆料后向上提起时,毛刷组件与限料锥孔接触刮去多余的电子粉浆料。这样,每次毛刷组件浸没到储料杯内蘸上电子粉的量足够多,然后毛刷组件通过限料锥孔时会将多余的电子粉浆料刮去,从而保证每次涂粉时毛刷组件上的电子粉浆料的量都一致,这样进一步保证了涂粉均匀性。

14.作为一种优选的方案,所述毛刷组件包括金属杆,所述金属杆上缠绕有由尼龙丝环绕的毛刷本体,所述毛刷本体的上端和下端均设置有导向锥面,所述毛刷本体的最大直径大于中间电极中心孔直径1-1.5mm,该导向锥面可以起到导向作用,防止毛刷在插入时或者提起时因毛刷的尼龙丝的弹性而飞出使浆料溅射到中间电极的端面。

15.作为一种优选的方案,所述储料杯内的电子粉浆料利用磁力搅拌器搅拌,刚调配的电子粉浆料在储料杯内搅拌至少48小时后使用。

16.作为一种优选的方案,所述毛刷本体浸没到储料杯的位置距离储料杯的杯壁3-5mm,毛刷本体浸没到电子粉浆料内的深度为1-2mm,在涂粉的过程中电子粉浆料被持续搅拌和研磨,电子粉浆料的漩涡深度为5-8mm,这样在保证足够的研磨和搅拌的同时,处于旋涡外围的电子粉浆料的浓度更均匀,波动更小,这样控制毛刷本体浸没电子粉浆料的深度和浸没位置,保证蘸上电子粉浆料的浓度和数量的一致。

17.作为一种优选的方案,所述电子粉浆料由固体电子粉和纯净水调制而成,两者的重量比为16:90-17:95。

18.作为一种优选的方案,每次重新使用电子粉浆料时,应提前搅拌至少10分钟,每日下午往储料杯中补充3-4ml的纯净水。

19.作为一种优选的方案,所述电子粉涂覆工艺还包括以下步骤:

20.s4、将涂粉后的中间电极平放在板上自然晾干;

21.s5、将晾干后的中间电极烘干,这样,先经过自然晾干后在进行烘干处理,可以避免因烘干过快而导致起皮发脆引起局部脱落的现象。

22.采用了上述技术方案后,本发明的效果是:该电子粉涂覆工艺利用升降的毛刷进行涂粉,毛刷上而下贯穿中间电极中心孔的动作过程中已经完成了蘸粉,而在由下而上提起毛刷的过程中完成了涂粉,整个涂粉过程效率高,并且每次涂粉动作都比较一直,降低了工人熟练度对涂粉均匀性的影响,确保中心孔内壁圆周和轴向电子粉均匀分布,提高了单个放电管的直流击穿电压数据的一致性,提高了产品的合格率。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

24.图1是实现本发明涂覆工艺的涂粉装备的结构剖视图;

25.图2是出料通道部位的局部结构剖视图;

26.图3是实现本发明涂覆工艺的另一个涂粉装备的结构剖视图;

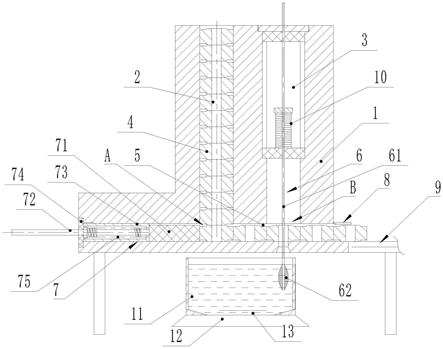

27.附图中:1、工作台;2、储料通道;3、涂粉通道;4、中间电极;5、出料通道;6、毛刷组件;61、金属杆;62、毛刷本体;7、推料机构;71、出料推块;72、出料推杆;73、弹簧套筒;74、连接封盖;75、第一复位弹簧;76、推料动力装置;8、偏摆门板;9、出料输送装置;10、第二复位弹簧;11、储料杯;12、磁力搅拌器;13、玻璃磁力搅拌子;14、涂粉动力装置;15、限料锥孔;a、上料工位;b、涂粉工位。

具体实施方式

28.下面通过具体实施例对本发明作进一步的详细描述。

29.一种多极气体放电管中间电极4中心孔电子粉涂覆工艺,包括以下步骤:

30.s1、将中间电极4清洗后烘干;

31.s2、利用毛刷组件6由上而下贯穿中间电极4的中心孔后插入到电子粉浆料中使毛刷组件6蘸上电子粉浆料;

32.s3、由下而上提起毛刷组件6使粘有电子粉浆料的毛刷经过中间电极4中心孔后将电子粉浆料涂覆在中心孔内壁上,完成一个中间电极4的涂粉

33.所述电子粉涂覆工艺还包括以下步骤:

34.s4、将涂粉后的中间电极4平放在板上自然晾干,晾干时间在9-11分钟;

35.s5、将晾干后的中间电极4烘干,烘干采用红外灯箱烘干,烘干温度为80-100℃,先经过自然晾干后在进行烘干处理,可以避免因烘干过快而导致起皮发脆引起局部脱落的现象。

36.所述步骤s3中毛刷组件6提起的过程中顺时针旋转45

°‑

120

°

,这样,毛刷组件6上各部位的电子粉浆料再旋转的过程中都能很好的涂抹在中心孔内壁上,从而进一步保证了涂粉的均匀性。

37.本实施例中,所述电子粉涂覆工艺为自动涂覆工艺,该自动涂覆工艺在步骤s1和步骤s2之间添加自动补料步骤s12,该自动补料步骤s12包括以下分步骤:

38.s12-1、提供一个工作台1和用于储存电子粉浆料的储料杯11,工作台1上设置有竖直的储料通道2、竖直的涂粉通道3和水平的出料通道5,出料通道5将储料通道2和涂粉通道3连通,出料通道5与储料通道2相交的位置定义为上料工位a,出料通道5与涂粉通道3相交的位置定义为涂粉工位b,涂粉通道3向下贯穿工作台1,毛刷组件6竖直滑动安装在工作台1的涂粉通道3内;储料杯11设置在涂粉工位b的下方,出料通道5内滑动安装有推料机构7;

39.s12-2、将烘干的中间电极4上下叠放在工作台1的竖直的储料通道2内;

40.s12-3、利用推料机构7将上料工位a上的一个中间电极4推送到涂粉工位b后复位,推料机构7复位时会空出上料工位a,这样储料通道2内最下方的一个中间电极4落入到出料通道5的上料工位a上补料,每当涂粉工位b的中间电极4涂粉完成后,推料机构7推料一次,将上料工位a上的中间电极4推动到涂粉工位b上,利用该自动补料步骤能够在保证中间电极4的连续补料和连续涂粉,从而提高了涂粉的效率。其中推料机构7的推料方式可以采用推料或者采用气缸等动力进行驱动。

41.所述涂粉通道3的下端口设置有限料锥孔15,当毛刷组件6蘸上电子粉浆料后向上

提起时,毛刷组件6与限料锥孔15接触刮去多余的电子粉浆料。这样,每次毛刷组件6浸没到储料杯11内蘸上电子粉的量足够多,然后毛刷组件6通过限料锥孔15时会将多余的电子粉浆料刮去,从而保证每次涂粉时毛刷组件6上的电子粉浆料的量都一致,这样进一步保证了涂粉均匀性。

42.所述毛刷组件6包括金属杆61,金属杆61自身也具有一定的弹性,所述金属杆61上缠绕有由尼龙丝环绕的毛刷本体62,所述毛刷本体62的上端和下端均设置有导向锥面,所述毛刷本体62的最大直径大于中间电极4中心孔直径1-1.5mm,该导向锥面可以起到导向作用,防止毛刷在插入时或者提起时因毛刷的尼龙丝的弹性而飞出使浆料溅射到中间电极4的端面。

43.所述储料杯11内的电子粉浆料利用磁力搅拌器12搅拌,所述电子粉浆料由固体电子粉和纯净水调制而成,两者的重量比为16:90-17:95。刚调配的电子粉浆料在储料杯11内搅拌至少48小时后使用。每次重新使用电子粉浆料时,应提前搅拌至少10分钟,每日下午往储料杯11中补充3-4ml的纯净水。

44.所述毛刷本体62浸没到储料杯11的位置距离储料杯11的杯壁3-5mm,毛刷本体62浸没到电子粉浆料内的深度为1-2mm,在涂粉的过程中电子粉浆料被持续搅拌和研磨,电子粉浆料的漩涡深度为5-8mm,这样在保证足够的研磨和搅拌的同时,处于旋涡外围的电子粉浆料的浓度更均匀,波动更小,这样控制毛刷本体62浸没电子粉浆料的深度和浸没位置,保证蘸上电子粉浆料的浓度和数量的一致。

45.另外如图1和图2所示,图中公开了实现上述电子粉涂覆工艺的多极气体放电管中间电极4中心孔内壁涂粉装备,包括工作台1,所述工作台1上设置有储料通道2、出料通道5和涂粉通道3,所述储料通道2和涂粉通道33相互平行且竖直设置,所述储料通道2内设置有用于存放中间电极4的储料腔,所述出料通道5水平布置且分别与储料通道2和涂粉通道3相连通,所述出料通道5的一端为出料端且设置有出料口,该出料口与出料输送装置9衔接,本实施例中,出料输送装置9采用输送带进行输送,出料输送装置9将中间电极4输送、先晾干10分钟后,在直接输送到红外线烘烤区中烘干,烘干时间在10分钟左右。

46.所述出料通道5与储料通道2相交的位置定义为上料工位a,所述出料通道5与涂粉通道3相交的位置定义为涂粉工位b,所述涂粉通道3内竖直升降滑动安装有与中间电极4中心孔适配的毛刷组件6,位于涂粉工位b的下方设置有用于储存电子粉浆料的储料杯11,所述涂粉通道3的下端贯穿所述工作台1,所述毛刷组件6可在上止点和下止点之间滑动,当处于下止点时毛刷组件6浸没到电子粉浆料内,当处于上止点时毛刷组件6高于出料通道5,所述出料通道5的另一端为推料端且滑动安装有推料机构7,该推料机构7将上料工位a上的中间电极4逐个推送到涂粉工位b。

47.其中,本实施例中,所述推料机构7包括滑动安装于出料通道5内的出料推块71,该出料推块71的长度大于中间电极4的直径,这样,当出料推块71将上料工位a上的中间电极4推向涂粉工位b时,出料推块71的上端会阻挡储料通道2内的中间电极4的下落,而当出料推块71复位时就让出了上料工位a的空间,方便下落补料。所述出料推块71上连接有出料推杆72,该出料推杆72从出料通道5中露出,所述出料推杆72上套装有第一复位弹簧75,该第一复位弹簧75预压于出料推杆72和工作台1之间使出料推块71处于初始位置。本实施例中,出料推杆72的推动方式采用手动驱动,即工人操作出料推杆72推动中间电极4向下游移动。而

本实施例中,所述出料通道5内安装有弹簧套筒73,所述出料推杆72贯穿所述弹簧套筒73,弹簧套筒73通过连接封盖74安装于出料通道5的端部与工作台1连接一体。而出料推杆72上设置有挡板,所述第一复位弹簧75安装于弹簧套筒73内且挤压在挡板和弹簧套筒73的筒底之间,这样推动出料推杆72时第一复位弹簧75持续压缩,而当松开第一复位弹簧75时,出料推杆72复位,出料推块71与弹簧套筒73接触,从而被限制在初始位置。

48.而为了保证中间电极4能准确的停留在涂粉工位b,所述工作台1上还设置有用于定位中间电极4处于涂粉工位b的定位机构。所述定位机构包括偏摆安装于工作台1上且位于出料口处的偏摆门板8,所述工作台1上安装有驱动偏摆门板8关闭的偏摆驱动装置,所述偏摆门板8在关闭时和推料机构7相互配合使出料通道5内的中间电极4定位于上料工位a和涂粉工位b。所述偏摆驱动装置为偏摆电机或者扭簧,本实施例中优选的为扭簧,当出料推块71将中间电极4向下游推动时,此时最外侧的中间电极4会有挤推着偏摆门板8使其自动打开,当最外侧的中间电极4处于出料输送装置9上时,出料输送装置9会给带动中间电极4继续向下游移动,而出料推块71已经复位并且已经补充一个中间电极4,当最外侧的中间电极4从出料口完全移出时,偏摆门板88就不再受到顶推力而复位,此时偏摆门板8会将处于出料通道5内的中间电极4推向出料推块71,最终该出料推块71处于初始位置时与关闭的偏摆门板8之间的区域构成了定位区域,而出料通道5内的中间电极4准确的处于上料工位a和涂粉工位b。

49.如图1所示,所述毛刷组件6包括金属杆61,所述金属杆61上缠绕有由尼龙丝环绕的毛刷本体62,所述毛刷本体62的上端和下端均设置有导向锥面,所述毛刷本体62的最大直径大于中间电极4中心孔直径1-1.5mm,所述金属杆61滑动安装于涂粉通道3内且上端露出,所述金属杆61上套装有第二复位弹簧10,第二复位弹簧10作用于金属杆61使毛刷本体62处于上止点。

50.本实施例中,所述储料杯11为95#陶瓷储料杯11,所述陶瓷储料杯11放置于磁力搅拌器12上,所述陶瓷储料杯11内放置有玻璃磁力搅拌子13,所述毛刷本体62浸没到储料杯11的位置距离储料杯11的杯壁3-5mm,毛刷本体62浸没到电子粉浆料内的深度为1-2mm。本实施例中,电子粉浆料采用固体电子粉和纯水调制而成,两者的重量比为16:90-17:95,玻璃磁力搅拌子13被磁力搅拌器12带动搅拌和研磨48小时后使用。每日生产过程中,需要往储料杯11中补充适量的纯水,以保证浆料的浓度和粘稠度。

51.如图1和图2所示,所述涂粉通道3的下端口设置有限制毛刷本体62电子粉量的限料锥孔15。该限位锥孔上端的小端口径的大小和小口径的长度决定了毛刷本体62刮落电子粉量的多少。当确定合适的限料锥孔15时,每次毛刷本体62蘸上电子粉浆料后经过限料锥孔15后都会存留相同量的电子粉,从而保证每次涂粉动作的一致性,涂粉更均匀,产品的稳定性更高。

52.如图3所示,图3公开了出料推杆72的驱动方式和毛刷组件6的驱动方式均采用自动方式实现,所述工作台1上设置有驱动所述出料推杆72滑动的推料动力装置76。所述工作台1上安装有驱动所述金属杆61升降的涂粉动力装置14。本实施例中,涂粉动力装置14和推料动力装置76均可以采用气缸或者直线电机驱动,这样只需要人工对储料通道2内的中间电极4进行补充即可,整个涂粉过程中自动完成。

53.经过本发明的涂覆工艺得到的产品定义为产品一,用毛笔手工从正反两面涂粉得

到产品二,用毛笔手工从一面涂粉得到产品三,分别随机选取10个产品一、10个产品二、10个产品三进行击穿电压测试记录,得到表1、表2和表3:本次生产的产品型号为3r400φ5.5

×

7.0mm,测试按国标gb/t9043标准以100v/s直流电压测试。其中vs为极间直流击穿电圧,

ⅴ

sab为a.b二极间正向直流击穿电压,vsba为a.b二极间直流反向击穿电压,vsbc为b.c二极间正向直流击穿电压,vscb为b.c二极间反向直流击穿电压,单位为(v),极差值为直流击穿电圧的最大值和最小值之间的差值,极差值越小,均匀性越好。

54.产品一的测试结果如下表

[0055][0056]

表一产品二的测试结果如下表

[0057][0058]

表二产品三的测试结果如下表

[0059][0060]

表三

[0061]

由表一、表二、表三中的各项数据可以发现,表一中的产品一,在击穿电压平均值更小,极差值更小,这样利用本发明的涂覆工艺得到的产品一合格率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1