通过六亚甲基二氨基甲酸甲脂中间体热解制备己二异氰酸酯的设备及方法

1.本发明涉及一种通过六亚甲基二氨基甲酸甲脂中间体热解制备己二异氰酸酯的设备及方法。

背景技术:

2.adi脂类异氰酸酯(包括hdi、ipdi、hmdi)是支撑航天军工、高端装备、汽车、家电工业等产业发展的关键材料,近几年市场需求持续攀升。目前国内对adi脂类异氰酸酯的需求量在逐年增长,每年从国外大量进口以满足需求,所以应用前景非常广阔。市场上的adi脂类异氰酸酯产品主要有六亚甲基二异氰酸酯(hdi)、异氟尔酮二异氰酸酯(ipdi)、二环己基-4-4-二异氰酸酯(hmdi)等。

3.目前,大规模工业化hdi的合成方法依旧以光气及光气衍生物法为主。光气是剧毒气体,合成法过程中会有大量的光气和氯化氢放出,且光气为强杀生性,给生产操作过程带来极大风险,还会腐蚀设备并对环境造成严重的污染。国家对于光气的生产及应用采用定点制给小批量的精细与专用化学品的生产带来不便,在一定程度上限制了这类精细化工业的发展。

4.使用非光气法制备异氰酸酯主要采用低沸点溶剂、中沸点溶剂和高沸点溶剂。采用低沸点溶剂通用性强,可以适用于mdi、tdi和hdi等异氰酸酯,所有的异氰酸酯工艺都可以采用,但设备体积大,投资大,能耗高;采用中沸点溶剂制备异氰酸酯,适用范围也很大,通用于各种异氰酸酯工艺,但分离条件苛刻;在非异氰酸酯制备工艺中,高沸点溶剂系统只适用于一些沸点比较低的异氰酸酯,例如hdi和xdi,不适用mdi和ndi,但高沸点溶剂体系能耗比较低,操作简单。

5.公开号为cn108395384a的中国专利申请《异氰酸酯的绿色合成方法》中,胺基化合物和碳酸二甲酯在有机溶剂中进行亲核反应生成胺基甲酸酯,再热解胺基甲酸酯得到异氰酸酯;其中反应过程中所用有机溶剂多为甲苯、苯等苯系溶剂,具有较大毒性,给生产过程带来很大的安全隐患,也会对环境造成污染,苯系溶剂为低沸点溶剂,其沸点和和副产物醇类的相差不大,分离较为困难,hdc转化率只有90.3%,最终收率在83.2%左右。而且投资大,能耗高,体现于反应时间比较长,5h左右,同时反应物浓度偏低,这样会导致后期反应器很大,在线量溶剂很大,能耗高。

6.公开号为cn102964272a的中国专利申请《一种在液相中非均相催化热解制备六亚甲基1,6-二异氰酸酯(hdi)的方法》,该技术在热解hdc制hdi的过程中所需的压力高达2.0mpa,存在较大的操作风险,且对反应设备的要求较高,前期投资较大。因采用低沸点溶剂,其沸点和和副产物醇类的相差不大,分离较为困难,所以反应过程中持续在反应器中通入惰性气体用以吹扫,这需要额外的热量输入用以对惰性气体进行预热,产生了额外的能耗该工艺hdc转化率为96%,hdi收率在88%左右。

7.在高沸点溶剂中热分解制备异氰酸酯工艺(如公开号为cn103848758a的专利申请

103中的待分离溶剂,顶部通过塔顶冷凝器e-106连接塔顶回流罐t-104,并进一步经塔顶回流泵p-106连接甲醇精馏塔c-101内腔。

25.优选地,所述塔顶回流泵p-106的下游经回收甲醇冷凝器e-104与甲醇储罐t-204连接。

26.优选地,所述甲醇精馏塔c-101塔底通过回流泵p-105分别与甲醇精馏塔c-101、物料储罐t-101连接。

27.优选地,所述精馏塔c-201塔顶通过冷凝器e-206连接回流罐t-206,回流罐t-206经回流泵p-205分别连接精馏塔c-201、储罐t-202。

28.一种通过六亚甲基二氨基甲酸甲脂中间体热解制备己二异氰酸酯的方法,包括以下步骤:

29.新鲜的dmc和hda与从甲醇精馏塔c-101回收的dmc进入物料储罐t-101,然后,通过预热器e-107预热后进入反应罐r-101,在多相催化剂中进行反应;

30.反应液通过压差进入到闪蒸罐t-102,其中轻组分dmc和甲醇形成共沸物部分被蒸出,通过冷凝器e-101进入中间罐t-103;而重组分产品浓缩hdc经过滤器s-101结晶过滤后将含hmc的滤液输送到中间罐t-103,滤饼粗hdc经hdc在干燥器e-103进一步通过蒸汽干燥净化,干燥后的纯hdc经输送去往hdi工段;

31.中间罐t-103中待分离溶剂经过p-103进入甲醇精馏塔c-101,轻组分甲醇从塔顶排出,经塔顶冷凝器e-106冷却进入塔顶回流罐t-104,再经过塔顶回流泵p-106输送后,分为两股,一股回流至甲醇精馏塔c-101,一股经回收甲醇冷凝器e-104冷却后去往甲醇储罐t-204;而甲醇精馏塔c-101塔底重组分dmc、hmc和甲醇混合液则从塔底排出,经塔底回流泵p-105分为两股,一股经塔底再沸器e-105返回到甲醇精馏塔c-101,一股返回到物料储罐t-101循环利用;

32.第一工段干燥器e-103输出的hdc、新鲜溶剂和从反应器r-201底部循环回来的溶剂进入配料储罐t-201;物料输送到反应器r-201进行热解,反应器r-201采用连续热解反应装置,迅速移除甲醇和hdi;蒸气hdi、甲醇、部分hmi和微量的溶剂与hdc从反应器顶部蒸汽管进入精馏塔c-201,而剩余溶剂、未反应的hdc和中间体hmi则从反应器底部循环至配料储罐t-201以备继续反应;

33.溶剂、hdc和部分hmi冷却后从精馏塔底部回流至反应器r-201继续反应,而蒸气hdi、hmi和甲醇从精馏塔c-201塔顶排出,经塔顶hdi和甲醇冷凝器e-206冷却进入hdi和甲醇回流罐t-206,再经过入hdi和甲醇回流泵p-205输送后,分为两股,一股回流至精馏塔c-201,一股经hdi和甲醇冷凝器e-201冷却后进入hdi和hmi储罐t-202;

34.hdi和hmi储罐t-202中的甲醇、hdi和hmi需要进一步分离;其一,蒸气甲醇和少量hdi、hmi经过两级串联冷却分离,分离出甲醇和轻组分,甲醇可以通过甲醇输送泵p-204送到甲醇罐区;其二,粗hdi液体从底部输送至hdi精制塔c-202中进行分离提纯,轻组分hdi从塔顶排出,经塔顶冷凝器e-206冷却进入塔顶hdi回流罐t-207,再经过hdi精制塔顶回流泵p-206输送后,分为两股,一股回流至hdi精制塔c-202,一股经hdi急冷器e-204冷却后由hdi产品输送泵p-202送到hdi产品罐区;而hdi精制塔c-202重组分则从塔底排出,经hdi精制塔釜循环泵p-207输送后,可分为两股,一股经塔釜再沸器e-207返回到hdi精制塔c-202,一股是釜残,焚烧处理。

35.利用氨基甲酸酯(hdc)热解制备hdi的工艺路线由于反应条件温和、转换率高、环境友好等优点逐渐成为替代传统光气法制备异氰酸酯研究的重点。该工艺路线主要分为两步,第一步为氨基甲酸酯的合成,第二步为氨基甲酸酯热分解生成hdi。

36.第一步hdc合成环节:碳酸二甲酯(dmc)是一种高活性、易储存、易运输、低毒、无污染的重要化工中间体。其分子结构中含有羰基、甲基和甲氧基基团,可以代替光气、硫酸二甲酯、氯甲酸甲酯等剧毒物质应用于羰基化、甲基化、甲氧基化和羰基甲基化等有机合成反应中。利用dmc和1,6-己二胺(hda)为原料制备hdc获得广泛关注,尤其是随着dmc制备工艺的日益成熟,碳酸酯羰基化法已经成为最有前景的hdc合成方法。dmc可以发生羰基化反应生成目标产物氨基甲酸酯(hdc)和中间体1-(6-氨基)-六亚甲基单氨基甲酸甲酯(hmc),在该反应中dmc既是反应原料又是反应溶剂。

37.反应方程式如下:

38.h2n(ch2)6nh2+2ch3ocooch339.→

h3coconh(ch2)6nhcooch3+2ch3oh

40.反应中间体方程式如下:

[0041][0042][0043]

反应原理如下:hda和dmc在催化剂的作用下,胺类hda作为亲核试剂攻击羰基c原子进行加成-消去反应得到中间体hmc和产物hdc,同时生成副产物甲醇。

[0044]

在最优工艺条件下:hda转化率可达到达到100%,hdc收率达到98.0%。该反应的选择性极高,基本无副反应,且催化剂的稳定性较高,较长时间的重复使用仍然能保持活性。

[0045]

第二步hdi合成环节:非光气液相热解法合成hdi,即hdc在催化剂的作用下热分解生成hdi。该反应主要通过两步实现:hdc失去一分子甲醇生成中间体六亚甲基单氨基甲酸甲酯单异氰酸酯(hmi),hmi继续失去另一分子甲醇生成hdi。反应方程式如下所示:

[0046]

h3ccoonh(ch2)6nhcooch3→

ocn(ch2)6nco+2ch3oh

[0047]

反应中间体方程式如下:

[0048][0049]

该反应原理如下:hdc在高沸点溶剂中发生热分解反应,先释放出一端的甲醇生成中间体hmi,再释放出另一端的甲醇生成最终产物hdi。

[0050]

在最优热解条件下,hdc的转化率达到100.0%,hdi收率达到90.8%,hmi收率9.2%。该反应的选择性极高,基本副反应较少,且催化剂的稳定性较高,溶剂可以循环使用。

[0051]

在本发明中,利用碳酸二甲酯和1,6-己二胺在装填有多相催化剂的固定床反应器

中进行反应生成hdc。反应器带有搅拌轴,搅拌轴上固定有可装填催化剂的框架,并带有外夹套加热。粗hdc反应液通过闪蒸、结晶过滤和干燥净化等三步提纯后得到纯净hdc产品。hdc和高沸点溶剂利用连续热解精馏反应装置进行热裂解,迅速移除甲醇和hdi,使反应向正方向进行。反应副产物甲醇通过多级冷凝提纯,得到纯度99%以上的甲醇副产物。hdi产物在精馏塔塔中通过真空精馏,和多聚物进行分离。

[0052]

在hdc工段中,将dmc和had在固定床反应器中,通过带有催化剂框架的搅拌器搅拌反应,反应器带有外加套,通过蒸汽提供热源。将hdc反应器操作压力控制在微正压,促使反应向正反向进行。甲醇精馏塔中,甲醇和未反应的dmc为共沸物,故可保证塔底回流的物料中dmc的含量,可使进料一直操持在最佳的反应物比例。通过3台反应器并联即可保证下游连续操作,提高操作管理的便利性,为面向工业化提供便利。

[0053]

在hdi工段中,hdi裂解反应器和精馏塔串联进行连续反应精馏,可大大减少hdi蒸汽和甲醇蒸汽的二次接触时间。裂解反应器为负压反应,进一步促进反应向正方向进行,并可控制裂解反应温度,避免hdi高温聚合。hdi精馏塔为高真空、低温操作,减少高聚物hdi的聚合反应,提高产品纯度。

[0054]

与现有技术相比,本发明的优点在于:本发明采用连续热解反应装置,在高沸点溶剂中制备hdi,可以完全代替现有光气及光气衍生物法制备hdi,解决光气法的安全及污染问题;相对于低沸点溶剂工艺来说,本发明在产品分离阶段可以大大减少能耗,高沸点溶剂法分离溶剂需要的能耗是低沸点溶剂工艺的1/10,是一个绿色环保节能工艺;本发明采用无毒的高沸点溶剂,相比于低沸点溶剂法,生产安全性得到保障;本发明相对于普通高沸点溶剂来说可以避免异氰酸酯和醇类进行多次接触,可以进一步提高hdi的收率;本发明工艺流程简单,操作条件温和,是一个可以迅速进行工业化的工艺。

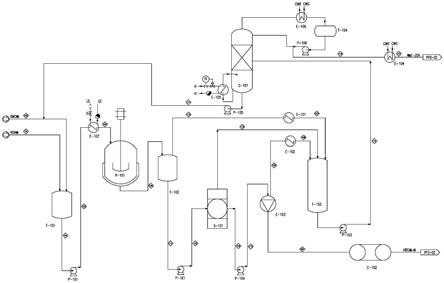

附图说明

[0055]

图1为本发明实施例中hdc合成单元的流程图;

[0056]

图2为本发明实施例中hdc热解制备hdi单元的流程图。

具体实施方式

[0057]

以下结合附图实施例对本发明作进一步详细描述。

[0058]

如图1、2所示,本实施例通过六亚甲基二氨基甲酸甲脂中间体热解制备己二异氰酸酯的设备包括hdc合成单元及hdc热解制备hdi单元,其中,hdc合成单元包括:

[0059]

物料储罐t-101,用于储放原料dmc和hda;

[0060]

反应罐r-101,内置多相催化剂,与所述物料储罐t-101相连接,供dmc和hda进行反应;

[0061]

闪蒸罐t-102,与所述反应罐r-101相连接,将反应液分离出轻组分及重组分;

[0062]

中间罐t-103,与所述闪蒸罐t-102的顶部相连接、用于接收轻组分dmc与甲醇形成共沸物的部分,与所述闪蒸罐t-102的底部相连接、用于接受重组分产品浓缩hdc经过滤器s-101结晶过滤后hmc的滤液;

[0063]

干燥器e-103,与所述过滤器s-101相连接,用于对所得滤饼粗hdc进行干燥;

[0064]

所述的hdc热解制备hdi单元包括:

[0065]

配料储罐t-201,与所述干燥器e-103的输出端相连接,用于储放干燥后的hdc以及溶剂;

[0066]

反应器r-201,与所述配料储罐t-201相连接,供物料进行连续热解反应、并迅速移除反应产生的甲醇和hdi;所述反应器r-201的底部具有供未反应的物料回流至配料储罐t-201中的管道;

[0067]

精馏塔c-201,与所述反应器r-201相连接,供反应器r-201中产生的蒸气hdi、甲醇、部分hmi和微量的溶剂与hdc输入,用于对物料进行精馏分离;精馏塔c-201的底部具有供溶剂、hdc和部分hmi冷却后回流至反应器r-201中的管道;

[0068]

储罐t-202,与所述精馏塔c-201的顶部相连接;

[0069]

hdi精制塔c-202,与所述储罐t-202的底部相连接,供粗hdi液体输入,用于对物料进行分离提纯。

[0070]

hdc合成单元还包括甲醇精馏塔c-101,与所述中间罐t-103相连接,用于接收中间罐t-103中的待分离溶剂,顶部通过塔顶冷凝器e-106连接塔顶回流罐t-104,并进一步经塔顶回流泵p-106连接甲醇精馏塔c-101内腔。塔顶回流泵p-106的下游经回收甲醇冷凝器e-104与甲醇储罐t-204连接。甲醇精馏塔c-101塔底通过回流泵p-105分别与甲醇精馏塔c-101、物料储罐t-101连接。

[0071]

精馏塔c-201塔顶通过冷凝器e-206连接回流罐t-206,回流罐t-206经回流泵p-205分别连接精馏塔c-201、储罐t-202。

[0072]

本实施例中通过六亚甲基二氨基甲酸甲脂中间体热解制备己二异氰酸酯的方法包括以下步骤:

[0073]

新鲜的dmc和hda与从甲醇精馏塔c-101回收的dmc进入物料储罐t-101,然后,通过预热器e-107预热后进入反应罐r-101,在多相催化剂中进行反应;

[0074]

反应液通过压差进入到闪蒸罐t-102,其中轻组分dmc和甲醇形成共沸物部分被蒸出,通过冷凝器e-101进入中间罐t-103;而重组分产品浓缩hdc经过滤器s-101结晶过滤后将含hmc的滤液输送到中间罐t-103,滤饼粗hdc经hdc在干燥器e-103进一步通过蒸汽干燥净化,干燥后的纯hdc经输送去往hdi工段;

[0075]

中间罐t-103中待分离溶剂经过p-103进入甲醇精馏塔c-101,轻组分甲醇从塔顶排出,经塔顶冷凝器e-106冷却进入塔顶回流罐t-104,再经过塔顶回流泵p-106输送后,分为两股,一股回流至甲醇精馏塔c-101,一股经回收甲醇冷凝器e-104冷却后去往甲醇储罐t-204;而甲醇精馏塔c-101塔底重组分dmc、hmc和甲醇混合液则从塔底排出,经塔底回流泵p-105分为两股,一股经塔底再沸器e-105返回到甲醇精馏塔c-101,一股返回到物料储罐t-101循环利用;

[0076]

第一工段干燥器e-103输出的hdc、新鲜溶剂和从反应器r-201底部循环回来的溶剂进入配料储罐t-201;物料输送到反应器r-201进行热解,反应器r-201采用连续热解反应装置,迅速移除甲醇和hdi;蒸气hdi、甲醇、部分hmi和微量的溶剂与hdc从反应器顶部蒸汽管进入精馏塔c-201,而剩余溶剂、未反应的hdc和中间体hmi则从反应器底部循环至配料储罐t-201以备继续反应;

[0077]

溶剂、hdc和部分hmi冷却后从精馏塔底部回流至反应器r-201继续反应,而蒸气hdi、hmi和甲醇从精馏塔c-201塔顶排出,经塔顶hdi和甲醇冷凝器e-206冷却进入hdi和甲

醇回流罐t-206,再经过入hdi和甲醇回流泵p-205输送后,分为两股,一股回流至精馏塔c-201,一股经hdi和甲醇冷凝器e-201冷却后进入hdi和hmi储罐t-202;

[0078]

hdi和hmi储罐t-202中的甲醇、hdi和hmi需要进一步分离;其一,蒸气甲醇和少量hdi、hmi经过两级串联冷却分离,分离出甲醇和轻组分,甲醇可以通过甲醇输送泵p-204送到甲醇罐区;其二,粗hdi液体从底部输送至hdi精制塔c-202中进行分离提纯,轻组分hdi从塔顶排出,经塔顶冷凝器e-206冷却进入塔顶hdi回流罐t-207,再经过hdi精制塔顶回流泵p-206输送后,分为两股,一股回流至hdi精制塔c-202,一股经hdi急冷器e-204冷却后由hdi产品输送泵p-202送到hdi产品罐区;而hdi精制塔c-202重组分则从塔底排出,经hdi精制塔釜循环泵p-207输送后,可分为两股,一股经塔釜再沸器e-207返回到hdi精制塔c-202,一股是釜残,焚烧处理。

[0079]

以下提供一详细实施案例,对本发明的方案进行说明:

[0080]

新鲜的dmc(189kg/h)和hda(122kg/h)与从甲醇精馏塔c-101回收的dmc和甲醇的混合物进入物料储罐t-101,并控制dmc和hda的摩尔比值为4:1,然后,混合物料通过物料输送泵p-101输送到预热器e-107预热后进入反应罐r-101,多相催化剂装填量为hda质量7%,保持反应温度为<100℃,压力0.1~0.3mpaa,反应时间为5~7h。

[0081]

反应液(656kg/h)通过压差进入到闪蒸罐t-102(温度88℃,压力0.1mpaa),其中轻组分dmc和甲醇形成共沸物部分被蒸出,通过冷凝器e-101冷却至25℃后进入中间罐t-103;而重组分产品浓缩hdc经浆料泵p-102输送到hdc过滤器s-101结晶过滤,含dmc和甲醇的共沸物输送到中间罐t-103(温度29℃,压力0.1mpaa),滤饼粗hdc经hdc输送泵p-104输送到hdc干燥器e-103进一步干燥净化,干燥过程中的蒸气经冷凝器e-102冷却后,进入中间罐t-103(温度29℃,0.1mpaa),干燥后的纯hdc经输送hdc送去往第二个工段。

[0082]

中间罐t-103中待分离溶剂经过甲醇溶液输送泵p-103进入甲醇精馏塔c-101(塔顶温度64℃,塔釜温度77℃,操作压力0.1mpaa),轻组分甲醇从塔顶排出,经塔顶冷凝器e-106冷却进入塔顶回流罐t-104(温度64℃),再经过塔顶回流泵p-106输送后,分为两股,一股回流至甲醇精馏塔c-101,一股经回收甲醇冷凝器e-104冷却后(67.1kg/h,温度25℃,压力0.1mpaa)去往甲醇储罐t-204;而甲醇精馏塔c-101塔底重组分dmc、hmc和甲醇混合液则从塔底排出,经塔底回流泵p-105分为两股,一股经塔底再沸器e-105返回到甲醇精馏塔c-101,一股(1275.2kg/h,温度65℃)返回到物料储罐t-101循环利用。

[0083]

来自第一工段干燥器的hdc(243kg/h)和由输送泵输送从反应器r-201(温度255℃,压力为真空)底部循环回来的高沸点溶剂进入配料储罐t-201(温度25℃,压力0.1mpaa),控制hdc质量分数为10%,利用压差,物料输送到反应器r-201进行热解,反应器特点是采用连续热解反应装置,迅速移除甲醇和hdi,使反应向正方向进行,并避免hdi长时间停留在高温反应体系内导致聚合反应发生。在反应器r-201中,多相催化剂填充量为hdc质量的5%,蒸气hdi、甲醇、部分hmi和高沸点溶剂与hdc从反应器顶部蒸汽管进入精馏塔c-201,而液相溶剂、未反应的hdc和中间体hmi则从反应器底部循环至配料储罐t-201以备继续反应。

[0084]

进入精馏塔c-201的蒸气经过分离后,高沸点溶剂、hdc和部分hmi冷却后从精馏塔底部回流(1410kg/h,温度255℃)至反应器r-201继续反应,而蒸气hdi、hmi和甲醇从精馏塔c-201塔顶排出,经塔顶hdi和甲醇冷凝器e-205冷却进入hdi和甲醇回流罐t-206,再经过入

hdi和甲醇回流泵p-205输送后,分为两股,一股回流至精馏塔c-201(塔顶温度140℃,塔釜温度250℃,压力为真空),一股经hdi和甲醇冷凝器e-201冷却后(243kg/h,温度60℃)进入hdi和hmi储罐t-202(温度60℃)。

[0085]

hdi和hmi储罐t-202中的甲醇、hdi和hmi需要进一步分离。其一,蒸气甲醇和少量hdi、hmi经过hdi和甲醇冷凝器e-202冷却,冷凝下来的hdi和hmi进入hdi和甲醇储罐t-203(温度30℃),再由hdi输送泵p-203输送回hdi和hmi储罐t-202,而甲醇蒸气则从hdi和甲醇储罐t-203顶部排出,经过甲醇冷凝器e-203冷却后进入甲醇储罐t-204(温度-10℃),甲醇可以通过甲醇输送泵p-204送到甲醇罐区。其二,hdi和hmi储罐t-202中的粗hdi液体从底部输送至hdi精制塔c-202(塔釜温度130℃,塔顶温度100℃,压力超真空)中进行分离提纯,轻组分hdi从塔顶排出,经塔顶冷凝器e-206冷却进入塔顶hdi回流罐t-207,再经过hdi精制塔顶回流泵p-206输送后,分为两股,一股回流至hdi精制塔c-202,一股经hdi急冷器e-204冷却后进入hdi储罐t-205(161kg/h,温度8℃),产品hdi可由hdi产品输送泵p-202送到hdi产品罐区;而hdi精制塔c-202重组分则从塔底排出,经hdi精制塔釜循环泵p-207输送后,可分为两股,一股经塔釜再沸器e-207返回到hdi精制塔c-202,一股是釜残,焚烧处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1