一种除尘脱硝设备的制作方法

1.本实用新型涉及含尘气体过滤脱硝技术领域,特别涉及一种除尘脱硝设备。

背景技术:

2.灰尘和氮氧化物(no

x

)是大气环境的污染物,主要来源于燃料燃烧产生的烟气中,为了去除烟气中的灰尘和氮氧化物,通常会设置除尘脱硝设备。但是,现有的除尘脱硝设备占用的体积比较大,不方便安装,除尘脱硝设备的施工工期周期长,工作效率低,安装成本高。

3.因此,如何缩短除尘脱硝设备的施工工期,提高工作效率,降低安装成本,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种除尘脱硝设备,以缩短除尘脱硝设备的施工工期,提高工作效率,降低安装成本。

5.为实现上述目的,本实用新型提供一种除尘脱硝设备,包括呈模块化的过滤除尘脱硝装置和清灰装置,所述过滤除尘脱硝装置具有进烟腔体、出烟腔体、进烟口、出烟口和排尘口,所述进烟腔体与所述进烟口和所述排尘口连通,所述出烟腔体与所述出烟口和所述清灰装置连通。

6.本实用新型其中一个实施例中,所述过滤除尘脱硝装置包括进出烟模块、除尘脱硝模块和集灰模块,其中,所述进出烟模块、所述除尘脱硝模块和所述集灰模块中相邻的两个可拆卸连接,所述进烟口和所述出烟口设置在进出烟模块,所述进烟腔体和所述出烟腔体设置在所述除尘脱硝模块,所述排尘口设置在所述集灰模块。

7.本实用新型其中一个实施例中,所述进出烟模块包括第一箱体、隔板和第一衔接口,所述进烟口和所述出烟口设置在所述第一箱体的两侧,所述第一衔接口位于所述第一箱体的底部,所述隔板隔绝所述进烟口和所述出烟口;所述进出烟模块通过所述第一衔接口与所述除尘脱硝模块对接时,所述进烟口与所述进烟腔体连通,所述出烟口与所述出烟腔体连通。

8.本实用新型其中一个实施例中,所述除尘脱硝模块包括第二箱体、花板、除尘脱硝滤袋和袋笼,所述除尘脱硝滤袋的两端通过花板固定在所述第一箱体的顶部和底部,所述袋笼位于所述除尘脱硝滤袋,且所述除尘脱硝滤袋的内部形成所述出烟腔体,所述除尘脱硝滤袋与所述第二箱体之间形成所述进烟腔体。

9.本实用新型其中一个实施例中,所述除尘脱硝滤袋为负载脱硝催化剂的催化脱硝滤袋。

10.本实用新型其中一个实施例中,所述除尘脱硝滤袋包括至少一层负载脱硝催化剂的第一滤袋层。

11.本实用新型其中一个实施例中,所述脱硝催化剂通过乳液浸渍的形式负载到第一

滤袋层。

12.本实用新型其中一个实施例中,所述除尘脱硝滤袋还包括位于所述第一滤袋层的第二滤袋层。

13.本实用新型其中一个实施例中,所述第二滤袋层为eptfe微孔覆膜或者负载脱硝催化剂的高硅氧滤袋。

14.本实用新型其中一个实施例中,所述除尘脱硝模块还包括设置在所述第二箱体上的喷氨组件。

15.本实用新型其中一个实施例中,所述喷氨组件在所述进烟腔体内增加氨栅格网进行喷氨。

16.本实用新型其中一个实施例中,所述清灰装置包括空压机、气包、脉冲阀、喷吹管和驱动组件,其中,所述气包与所述空压机和所述喷吹管连通,所述喷吹管与所述除尘脱硝滤袋相连通,所述脉冲阀设置在所述气包与所述喷吹管之间,并由所述驱动组件控制脉冲阀开启或关闭。

17.本实用新型其中一个实施例中,还包括压力检测装置和控制器,所述压力检测装置设置在所述除尘脱硝滤袋的内侧以检测压力值,并能够将所述压力值转化为压力信号输送至所述控制器,所述控制器根据压力信号输出控制信号控制驱动组件的开启或关闭。

18.本实用新型其中一个实施例中,所述控制器能够将所述压力信号与预设压力阈值比较,若所述压力信号小于所述预设压力阈值,所述控制器输出控制信号控制驱动组件开启;若所述压力信号在所述预设压力阈值范围内,所述控制器输出控制信号控制驱动组件关闭。

19.使用本实用新型的除尘脱硝设备时,将呈模块化的过滤除尘脱硝装置组装好,将待处理设备排出的烟气与进烟口连接,排烟通道与出烟口连通,将清灰装置出烟腔体对接,待处理设备排出的烟气由进烟口进入过滤除尘脱硝装置的进烟腔体,并进行除尘和脱硝,然后进入出烟腔体,并从出咽口进入排烟通道中。由于本实用新型中的除尘脱硝设备中的过滤除尘脱硝装置呈模块化设置,因此,方便组装,从而缩短了施工周期,提高了工作效率,降低了安装成本。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

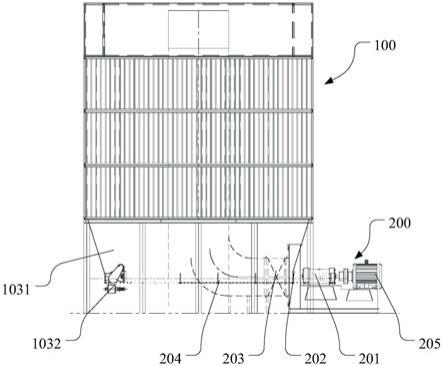

21.图1为本实用新型实施例所提供的一种除尘脱硝设备的主视结构示意图;

22.图2为图1所提供的一种除尘脱硝设备的侧视结构示意图;

23.图3为图1所提供的一种除尘脱硝设备的俯视结构示意图;

24.图4为本实用新型实施例所提供的一种除尘脱硝模块的立体结构示意图;

25.图5为本实用新型实施例所提供的一种进排烟模块的主视结构示意图;

26.图6为本实用新型实施例所提供的一种过滤除尘脱硝模块的主视结构示意图;

27.其中:100为过滤除尘脱硝装置、200为清灰装置、300为驱动组件、300为待处理设

备、400为排烟通道、101为进排烟模块、102为过滤除尘脱硝模块、103为集灰模块、104为喷氨组件、201为空压机、202为气包、203为脉冲阀、204为喷吹管、205为驱动组件、1011为第一箱体、1012为隔板、1013为进烟口、1014为出烟口、1015为第一衔接口、1021为第二箱体、1022为除尘脱硝滤袋、1023为花板、1024为袋笼、1025为进烟腔体、1026为出烟腔体、1027为第二衔接口、1028为第三衔接口、1031为集灰斗、1032为震动组件。

具体实施方式

28.本实用新型提供一种除尘脱硝设备,以缩短除尘脱硝设备的施工工期,提高工作效率,降低安装成本。

29.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和实施方式对本实用新型作进一步的详细说明。

30.请参考图1至图6,本实用新型公开的除尘脱硝设备,包括呈模块化的过滤除尘脱硝装置100和清灰装置200,过滤除尘脱硝装置100具有进烟腔体1025、出烟腔体1026、进烟口1013、出烟口1014和排尘口,进烟腔体1025与进烟口1013和排尘口连通,出烟腔体1026与出烟口1014和清灰装置200连通。

31.使用本实用新型的除尘脱硝设备时,将呈模块化的过滤除尘脱硝装置100组装好,将待处理设备300排出的烟气与进烟口1013连接,排烟通道400与出烟口连通,将清灰装置200出烟腔体1026对接,待处理设备排出的烟气由进烟口1013进入过滤除尘脱硝装置100的进烟腔体1025,并进行除尘和脱硝,然后进入出烟腔体1026,并从出咽口进入排烟通道中。由于本实用新型中的除尘脱硝设备中的过滤除尘脱硝装置100呈模块化设置,因此,方便组装,从而缩短了施工周期,提高了工作效率,降低了安装成本。

32.需要说明的是,过滤除尘脱硝装置100的作用是过滤尘土和进行脱硝处理,而呈模块化设置可以根据不同的功能进行模块化处理,例如,该过滤除尘脱硝装置100包括进出烟模块101、除尘脱硝模块102和集灰模块103,其中,进出烟模块101的作用是接收烟气和排出处理后的烟气,除尘脱硝模块102的作用是除尘和脱硝,集灰模块103的作用是收集灰尘,进出烟模块101、除尘脱硝模块102和集灰模块103中相邻的两个可拆卸连接,进烟口1013和出烟口1014设置在进出烟模块101,进烟腔体1025和出烟腔体1026设置在除尘脱硝模块102,排尘口设置在集灰模块103。

33.组装时,按照自上而下依次为进出烟模块101、除尘脱硝模块102和集灰模块103分别连接,安装是,并使得进烟口1013与进烟腔体1025连通,出烟口1014与出烟腔体1026连通,排尘口与集灰模块103连通。上述除尘脱硝模块102每个除尘脱硝设备中除尘脱硝模块102的数量为一个或者多个。

34.进出烟模块101的作用是进排烟气,进出烟模块101包括第一箱体1011、隔板1012和第一衔接口1015,进烟口1013和出烟口1014设置在第一箱体1011的两侧,第一衔接口1015位于第一箱体1011的底部,隔板1012隔绝进烟口1013和出烟口1014;进出烟模块101通过第一衔接口1015与除尘脱硝模块102对接时,进烟口1013与进烟腔体1025连通,出烟口1014与出烟腔体1026连通。

35.除尘脱硝模块102的作用是过滤灰尘和脱硝处理,除尘脱硝模块102包括第二箱体1021、花板1023、除尘脱硝滤袋1022和袋笼1024,除尘脱硝滤袋1022的两端通过花板1023固

定在第一箱体1011的顶部和底部,袋笼1024位于除尘脱硝滤袋1022,且除尘脱硝滤袋1022的内部形成出烟腔体1026,除尘脱硝滤袋1022与第二箱体1021之间形成进烟腔体1025。第二箱体1021的顶部具有第二衔接口1027,第二箱体1021的底部具有第三衔接口1028,其中,第二衔接口1027用于与第一衔接口1015对接,第三衔接口1028与集灰斗1031对接或者与侠义第二箱体1021的第二衔接口1027对接。

36.上述除尘脱硝模块102的数量为一个或者多个,多个除尘脱硝模块102中,每相邻的两个除尘脱硝模块102的进烟腔体1025相互连通,出烟腔体1026相互连通,且对应的进烟腔体1025和出烟腔体1026通过除尘脱硝滤袋1022隔绝,通过除尘脱硝滤袋1022实现除尘和脱硝。除尘脱硝滤袋1022为负载脱硝催化剂的催化脱硝滤袋1022。除尘脱硝滤袋1022包括至少一层负载脱硝催化剂的第一滤袋层,其中,脱硝催化剂通过乳液浸渍的形式负载到第一滤袋层,或者脱硝催化剂通过涂覆的工艺形式负载到第一滤袋层上。第一滤袋层为陶瓷纤维,等具有过滤功能的结构。

37.为了进一步提高除尘效果,除尘脱硝滤袋1022还包括位于第一滤袋层的第二滤袋层。第二滤袋层为eptfe微孔覆膜或者负载脱硝催化剂的高硅氧滤袋。选配利用中低温scr催化机理,将eptfe覆膜高硅氧(改性)滤料的高效过滤技术和中低温scr催化剂的催化功能有效结合,形成的新型催化脱硝滤袋1022,可成功实现除尘+脱硝协同一体化治理的这个技术难关。

38.为了进一步提高脱硝效率,除尘脱硝模块102还包括设置在第二箱体1021上的喷氨组件104。喷氨组件104在进烟腔体1025内增加氨栅格网进行喷氨。或者喷氨组件104在进烟口1013处设置,以进行喷氨处理。

39.集灰模块103的作用是收集灰尘,具体的该集灰模块103包括设置在除尘脱硝装置100的底部的集灰斗1031,集灰斗1031与除尘脱硝模块102可拆卸连接,以接收从除尘脱硝模块102掉落的灰尘。进一步的,该集灰斗1031上还设置有震动组件1032,通过震动能够使得集灰斗1031上的灰尘更加快捷的从集灰斗1031滑落至排灰口。

40.清灰装置200的作用是将灰尘从除尘脱硝滤袋1022上吹下来,清灰装置200包括空压机201、气包202、脉冲阀203、喷吹管204和驱动组件205,其中,气包202与空压机201和喷吹管204连通,喷吹管204与除尘脱硝滤袋1022相连通,脉冲阀203设置在气包202与喷吹管204之间,并由驱动组件205控制脉冲阀203开启或关闭。清灰装置200通过空压机201将空气压缩至气包202内,通过驱动组件205控制脉冲阀203开启,进入喷吹管204内喷射至除尘脱硝滤袋1022内,清灰装置200排出气体至花板1023的各个接口,气体由除尘脱硝滤袋1022内部排出至外部,以使除尘脱硝滤袋1022外部积累的灰尘脱落。

41.清灰装置200的清灰方式是将0.2

‑

0.3mpa的高压空气高速喷吹除尘脱硝滤袋1022,使除尘脱硝滤袋1022由内向外产生脉冲膨胀振动,除尘脱硝滤袋1022外表面获得很大的加速度,从而震落表面的灰尘层,该清灰方式,清灰效果较好,效率高。

42.进一步的,还包括压力检测装置和控制器,压力检测装置设置在除尘脱硝滤袋1022的内侧以检测压力值,并能够将压力值转化为压力信号输送至控制器,控制器根据压力信号输出控制信号控制驱动组件205的开启或关闭。

43.本实用新型其中一个实施例中,控制器能够将压力信号与预设压力阈值比较,若压力信号小于预设压力阈值,控制器输出控制信号控制驱动组件205开启;若压力信号在预

设压力阈值范围内,控制器输出控制信号控制驱动组件205关闭。

44.本实用新型的除尘脱硝设备可应用于在玻璃窑、焦化、烧结、石灰窑、垃圾焚烧、生物质发电、矿物焙烧等工况。特别适用于烟气中含中、低浓度的氮氧化物,采用不同滤袋的结构匹配前端低氮燃烧与sncr脱硝技术,实现烟气达到超低排放要求。

45.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

46.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1