一种材料分析中替代索氏提取器的加压萃取装置的制作方法

1.本实用新型涉及材料测试技术领域,尤其涉及一种材料分析中替代索氏提取器的加压萃取装置。

背景技术:

2.材料测试领域中,材料在溶剂浸泡下的溶出量,是多个国家标准中,材料理化测试的必要项目。该溶出量可以对应材料的各项性能。典型的如gb/t328.26

‑

2007建筑防水卷材试验方法第26部分:沥青防水卷材可溶物含量(浸涂材料含量);gb/t2412

‑

2008塑料聚丙烯(pp)和丙烯共聚物热塑性塑料等规指数的测定等方法。

3.索氏提取器是一种在1879年由franzvonsoxhlet发明的实验仪器。如果欲萃取的化合物在溶剂中有有限的溶解度而杂质不溶于这种溶剂,就可以使用索氏萃取器。

4.一般来讲,样品是放在用很厚的滤纸制成的筒中,然后整个筒被放在索氏萃取的套管中。索氏萃取管会被放在装有萃取溶剂的烧瓶上,而其上方会有一支回流冷凝管。

5.溶剂会被加热而进行回流,溶剂会通过蒸汽路径上行并流入套管,浸润固体。冷凝管保证了所有溶剂蒸汽都会被冷却而回到套管中浸润固体。

6.套管会逐渐被热的溶剂充满。一些待提纯物质会逐渐溶解在热溶剂中。当索氏套管近满时,溶剂就会由于重力顺着虹吸管流出,重新进入烧瓶进行蒸馏。这个循环会进行很多次,多数标准方法中可能会达到数小时。

7.在每个周期中都会有一部分化合物溶解在溶剂中,许多周期后这些化合物就会主要集中于烧瓶。这套装置的优点是虽然有许多批溶剂通过样品,但实验结束时只需回收一批。

8.萃取之后溶剂被移除,不溶的固体物质留在萃取器中。在材料的测试方法中,和索氏提取装置在生物、医药、化学、食品方面的应用不同,索氏提取后剩余的固体残渣做为目标被回收,脱除剩余溶剂(如烘干)后通过称量残渣的重量,对比提取前固体的重量,核定材料的理化性质。

9.现有的索氏提取装置具有下列缺点:1、系统不能加压导致常压提取速度缓慢,玻璃装置接口复杂脆弱,装置体积大能耗高。2、不能自动设置或执行吸液排液循环。3、在需要收集的物质是萃取残渣的应用中,不能自动脱除残渣上的萃取溶剂。萃取结束后,需要收集残渣,烘干后称重。

技术实现要素:

10.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种材料分析中替代索氏提取器的加压萃取装置。

11.为了实现上述目的,本实用新型采用了如下技术方案:

12.设计一种材料分析中替代索氏提取器的加压萃取装置,包括四通选择阀、注射泵、吹扫阀、排废阀、温控和加热装置、热交换组件及盘管、样品管、备压盘管、回流池、萃取液

瓶、冲洗液瓶和废液瓶,所述萃取液瓶与所述四通选择阀连通,所述冲洗液瓶与所述四通选择阀连通,所述吹扫阀与所述四通选择阀连通,所述吹扫阀与所述热交换组件及盘管连通,所述温控和加热装置与所述热交换组件及盘管连结,所述热交换组件及盘管与所述样品管连通,所述样品管与所述备压盘管连通,所述备压盘管与所述回流池连通,所述回流池与所述排废阀连通,所述排废阀与所述四通选择阀连通,所述排废阀与与所述废液瓶连通,所述注射泵的输出端与所述四通选择阀连通。

13.优选的,所述废液瓶为硼硅玻璃瓶。

14.优选的,所述样品管为304不锈钢空心小柱。

15.本实用新型提出的一种材料分析中替代索氏提取器的加压萃取装置,有益效果在于:该材料分析中替代索氏提取器的加压萃取装置系统可以加压萃取,提取速度快。装置体积小,并能同时运行多个样品。加热处在内部,能量浪费少,不消耗冷凝水。可以循环萃取样本,和设置自动的吸液排液循环。在需要收集的物质是萃取残渣的应用中,本装置能自动吹干残渣上的萃取溶剂。萃取结束后,样品管直接称重,减去样品管空重即可得到残渣重量。

附图说明

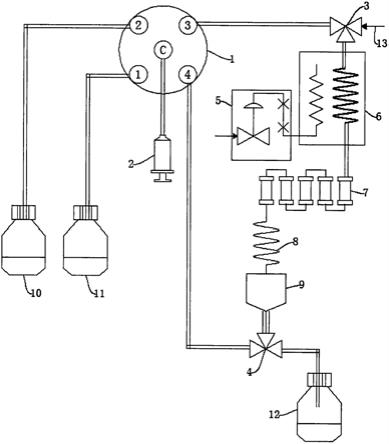

16.图1为本实用新型提出的一种材料分析中替代索氏提取器的加压萃取装置的结构示意图。

17.图中:四通选择阀1、注射泵2、吹扫阀3、排废阀4、温控和加热装置5、热交换组件及盘管6、样品管7、备压盘管8、回流池9、萃取液瓶10、冲洗液瓶11、废液瓶12、氮气气源13。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1,一种材料分析中替代索氏提取器的加压萃取装置,本装置的构成包括下列部分:四通选择阀1、注射泵2、吹扫阀3、排废阀4、温控和加热装置5、热交换组件及盘管6、样品管7、备压盘管8、回流池9、萃取液瓶10、冲洗液瓶11、废液瓶12以及中间的连接接头和管线。

20.四通选择阀1提供溶剂和流路选择功能。阀的切换由电机驱动,并接受电路部分的控制。阀头有5个接口,分别记为公共端(图中标注为c)和1

‑

4号五个端口。四通选择阀1在同一时间只能选择一个切换位,公共端只能与当前选择的端口连通,与其他三个未被选择的端口分断。四个数字端口之间两两不连通。

21.注射泵2由步进电机及其驱动器、丝杆、支架和注射器等构成,通过注射器活塞的推入和抽出,实现液体的推出和吸入。注射泵2经过管线,连接往四通选择阀1的公共端。本技术中的应用实例中,使用搭载100ml玻璃注射器的注射泵2构成系统,也可以根据需要调整注射器的规格。

22.冲洗液瓶11和萃取液瓶10分别通过管线连接到四通选择阀1的1、2号位。本技术中的应用实例中,使用1000ml或2000ml的硼硅玻璃瓶做为试剂储液瓶,可根据需要替换为其他适用的规格和材质。

23.吹扫阀3和排废阀4均为二位三通电磁阀。二位三通电磁阀为双线圈控制,一个线圈瞬间通电后关闭电源、阀打开,另一个线圈瞬间通电后关闭电源、阀关闭。形式为一进二出,当电磁阀线圈通电时,nc端连接公共端,no端断开;当电磁阀线圈断电时,no端连接公共端,nc端断开。本技术中的应用实例中,上述电磁阀,使用24v供电控制。

24.四通选择阀1的3号位引出的管线,定义为入液管,接入吹扫阀3的no端,吹扫阀3的nc端,使用管线接入氮气气源13,用于溶剂的吹扫。本技术中的应用实例中,接入的氮气气源13,输入压力为0.2mpa。

25.温控和加热装置5的主结构件,是一个开有螺旋槽的圆柱形金属浴块,金属浴块内部安装有电加热装置,用于给金属浴块加热。本技术中的应用实例中,使用24v供电的电加热片做为加热装置。加热装置受温控装置控制,本技术中的应用实例中,使用pt

‑

100测温并通过24v供电,pid控制的温控装置。温控范围室温+5℃

‑

100℃。

26.在开有螺旋槽的圆柱形金属浴块上盘绕金属盘管,共同构成热交换组件。管内的液体和金属浴块热交换,使内部输送的液体(萃取液)被加热。本技术中的应用实例中,热交换组件中的盘管,使用0.5mm内径,1/16英寸外径,1.5m长度的不锈钢管线。热交换组件的入口端接入吹扫阀3的公共端。

27.样品管7为圆柱形金属容器,具有可旋开的主体

‑

旋盖结构,旋开后内部可以盛装粉状或者片状固体样品。样品管7的进出口放置过滤筛板,以防止内部的样品流出样品管7。本装置支持多个样品管7前后串联使用。本技术中的应用实例中,样品管7使用10ml容量的304不锈钢空心小柱,以同时串联使用5个样品管7做为示例。多个串联样品管7的入口端接往热交换组件的出口端。

28.备压盘管8是直径小于而长度长于热交换盘管的金属管,液体被推过管线自动时,产生较大的反压,同时该段盘管被放置于常温环境,与外部环境进行热交换,使溶剂温度降至接近室温。备压盘管8的入口端接往串联样品管7最后一级的出口端。本技术中的应用实例中,备压盘管8,使用0.25mm内径,1/16英寸外径,2m长度的不锈钢管线。

29.备压盘管8的出口端,接往回流池9。回流池9是一个尖底的容器,容积大于注射泵2的注射器冲程。注射器排出的液体,最终会进入回流池9。本技术中的应用实例中,回流池9是一个200ml容量的304不锈钢尖底圆柱形容器。回流池9的尖底处开有一个出液孔,以连接出口管路。

30.排废阀4的公共端,和回流池9出口相连。排废阀4的no端,连接到四通选择阀1的4号位,该管线称为回流管。排废阀4的nc端,连接到废液瓶12。本技术中的应用实例中,使用2000ml的硼硅玻璃瓶做为废液瓶12。

31.本装置的使用方法,包括下列步骤:

32.1.固体样品的循环加压加热溶剂萃取、2.样品残渣的冲洗、3.样品残渣的氮气吹干。在材料分析中应用时,类似国标方法将固体样品破碎并装入样品管,连同样品管的壳体一起测量重量后,扣减样品管空重可以得到取样量。经过1、2、3(如gb/t2412

‑

2008)或者1、3(gb/t328.26

‑

2007)的步骤之后,直接测量带有固体残渣的样品管重量,扣减样品管空重可以得到残渣重量。根据方法需要,计算残余物的重量百分比或者减重的百分比。

33.本装置在步骤1、2、3中的工作方式,下面分步骤予以图示说明。

34.步骤1:固体样品的循环加压加热溶剂萃取

35.1.1萃取溶剂吸入:

36.四通选择阀1切换至2号位,注射泵2定量吸入萃取液。

37.1.2循环溶剂萃取:

38.推液冲程,四通选择阀1切换至3号位,注射泵2将萃取液推往入液管方向,直到完全推出内部所有溶剂。吹扫阀3no口打开,将溶剂引入热交换组件。根据溶剂选择适当的加热温度,一般设置为溶剂常压下的沸点,因为系统加压,因此容积不会汽化。溶剂在热交换组件的盘管中升温后,进入样品管7。

39.因为注射泵2的吸液量大于样品管7的总体积,多余的溶剂将经过备压盘管8,压入回流池9。因为备压盘管8的细内径和足够大的长度,配合推液速度,将产生0.3

‑

0.6mpa的反压。液路处处连通的情况下,样品管7中,萃取液同时处于接近溶剂常压下沸点的高温,和0.3

‑

0.6mpa的压力下,实现对固体样品的加热加压快速萃取。

40.同时,因为备压盘管8处于室温环境,萃取液通过不锈钢管,与外界热交换降温,进入回流池9的溶剂,温度被降至略高于室温。

41.吸液冲程,四通选择阀1切换至4号位,注射泵2将从完全推出的状态拉回,直到吸入量和相位a时推出量一样为止。此时注射泵2会从回流管方向吸液。排废阀4的no口打开,使溶剂回流池9中的液体被吸入注射泵2。

42.考虑到回流池9中的萃取液已经通过备压盘管8降温,注射泵2和四通选择阀1不需要特别的耐热性能。

43.反复进行推液和吸液冲程,每次推液都是对样品管7内固体样品的加压萃取过程。

44.1.3排出废液。

45.将推液冲程和吸液冲程反复进行若干次(典型的次数为5

‑

10,每个冲程的周期为3

‑

5分钟;但一般来说前几次萃取的循环次数可以较少),溶剂中可溶物已经达到溶解平衡,需要将溶剂排出,更换新的溶剂进行萃取。

46.排液时,四通选择阀1切换至3号位,注射泵2将萃取液推往入液管方向,直到完全推出内部所有溶剂。吹扫阀3no口打开,将溶剂引入热交换组件。流经样品管7,多余的溶剂将经过备压盘管8,压入回流池9。排废阀4的nc口打开,溶剂被注入废液瓶12。

47.在注射泵2推出所有溶剂之后,吹扫阀3切换到nc口,氮气通过吹扫阀3,进入液路并将盘管、样品管7和回流池9中所有剩余溶剂全部吹入废液瓶12。

48.将步骤1.1、1.2、1.3循环3

‑

5次,可以将固体样品中,可溶部分完全萃取到萃取液中。此时固体部分的重量已经达到平衡,可以进行后续步骤。

49.步骤2:固体样品萃取残渣的冲洗

50.部分标准要求使用与萃取液不同的溶剂清洗样品残渣,如gb/t2412

‑

2008要求使用丙酮冲洗经过正庚烷萃取的塑料样品残渣。

51.2.1冲洗溶剂吸入:

52.四通选择阀1切换至1号位,注射泵2定量吸入冲洗液。

53.2.2冲洗及冲洗溶剂排出

54.四通选择阀1切换至3号位,注射泵2将冲洗液推往入液管方向,直到完全推出内部冲洗溶剂。吹扫阀3no口打开,将溶剂引入热交换组件。流经样品管7,多余的溶剂将经过备压盘管8,压入回流池9。排废阀4的nc口打开,溶剂被注入废液瓶12。

55.在注射泵2推出所有溶剂之后,吹扫阀3切换到nc口,来自氮气气源13的氮气通过吹扫阀3,进入液路并将盘管、样品管7和回流池9中所有剩余溶剂全部吹入废液瓶12。

56.将步骤2.1、2.2循环1

‑

3次,可以将萃取溶剂完全清洗掉,以进行后续步骤。

57.步骤3:固体样品残余的吹干

58.在步骤2.2的终态,持续使用氮气吹扫。直至氮气将样品管7中的固体样品残余全部吹干。经过这个步骤,样品管7可以不再使用其他装置烘干,直接进行称重。

59.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1