一种双滤芯油气分离器的制作方法

1.本实用新型涉及油气分离器,具体涉及一种双滤芯油气分离器。

背景技术:

2.油气分离器是油气混合物经过进气口组件进入分离器筒体,筒体内扩散的油靠重力沿筒壁下滑到筒体的下部,经排油口排出,同时,气体因密度小而上升,经内衬筒向上改变流动方向,将气体中的小油滴粘附在内衬筒壁上,聚集后附内衬筒壁而下,脱油后的气体经分离器筒体顶部的通口进入气体管线。现有的油气分离器多为筒体上方设置供滤芯布置的法兰的单口检测,过滤效果和检测便利性有待提高。

技术实现要素:

3.本实用新型目的是提供一种双滤芯油气分离器,结构巧妙,过滤效果好,方便检测。

4.为了实现以上目的,本实用新型采用的技术方案为:一种双滤芯油气分离器,包括立置的筒体和位于筒体筒底支撑筒体的支撑筒,筒体的筒顶设置有上法兰,上法兰上设置有供第一滤芯布置的通口,筒体内设置有供油气分离的内衬筒,所述的内衬筒、筒体、通口同轴心布置,所述的内衬筒设置于筒体的中部,内衬筒与筒体通过内衬板连接,所述的内衬筒的筒顶设置连接平板,所述的连接平板的边缘顺延至筒体的内壁上且与筒体的内壁之间密封布置,连接平板上位于内衬筒的上方设置供第二滤芯布置的滤芯筒,所述的滤芯筒包括与内衬筒的轴心平行布置的多个柱筒,筒体的侧壁上位于内衬筒的侧面设置进气口,进气口的轴向与内衬筒的轴向垂直,筒体的内壁上位于进气口处设置挡板,挡板的上、下、右侧与筒体的内壁无缝固连,挡板的左侧设置开口;筒体的筒底设置封头,封头的底部设置下法兰,下法兰上设置下盖板。

5.进一步的,筒体的底部穿过所述的下盖板以及所述的支撑筒伸至筒体外设置有排油口。

6.再进一步的,支撑筒的筒底设置有支撑脚。

7.进一步的,靠近上法兰的边缘设置有与该双滤芯油气分离器的上盖板连接的六角螺栓和沉孔。

8.进一步的,所述的内衬板包括设置于内衬筒与筒体之间上下平行分布的三块平板,该三块平板依次设置于内衬板的上、中、下部。

9.进一步的,所述的筒体的筒壁自上而下还依次设置有温度探头接口、控制气源接口、泄放口、压力探头接口、油位计的上油位计接口、油位计的下油位计接口,上油位计接口、下油位计接口之间设置支撑筒,所述的压力探头接口与进气口平齐布置。

10.再进一步的,筒体的侧壁上还设置有加油口,所述的加油口与进气口平齐布置。

11.再进一步的,筒体的侧壁上位于控制气源接口、泄放口之间的旁侧设置安全阀安装口。

12.再进一步的,筒体的侧壁上位于下油位计接口的平齐位置设置回油口。

13.本实用新型的技术效果在于:本实用新型将内衬筒设置于筒体的中部,内衬筒筒顶设置连接平板,连接平板将内衬筒及其下方与内衬筒上方隔离,连接平板下方为油气分离区域、连接平板上方为气体进一步净化处理区域,经过内衬筒油气分离的气体经过连接平板上的滤芯筒的第二滤芯进行一级过滤后再经过上法兰上的通口的第一滤芯进行二级过滤后得到更为洁净的压缩空气进入气体管线。且滤芯筒设置呈与内衬筒的轴心平行布置的多个柱筒,这样具有多个滤芯一级过滤,过滤效果更好。设置挡板对进气进行限制,其一、使得进气向一个方向流动,即挡板的左侧开口,起到进气稳流作用,其二,挡板的上、下、右侧形成密封,保证进气不回流。并且在筒体的筒顶设置上法兰的基础上,筒体的筒底设置下法兰。这样,方便分离器从上部检查的同时也可从分离器下部检查,更为便利对分离器这种压力容器检测,提高检测效率。

附图说明

14.图1为本实用新型的立体结构图;

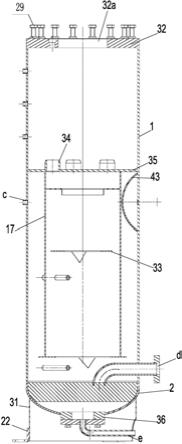

15.图2为本实用新型的筒体内部的剖视结构图;

16.图3为本实用新型的透视结构图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.一种双滤芯油气分离器,包括立置的筒体1和位于筒体1筒底支撑筒体1的支撑筒31,筒体1的筒顶设置有上法兰32,上法兰32上设置有供第一滤芯布置的通口32a,筒体1内设置有供油气分离的内衬筒17,所述的内衬筒17、筒体1、通口32a同轴心布置,所述的内衬筒17设置于筒体1的中部,内衬筒17与筒体1通过内衬板33连接,所述的内衬筒17的筒顶设置连接平板35,所述的连接平板35的边缘顺延至筒体1的内壁上且与筒体1的内壁之间密封布置,连接平板35上位于内衬筒17的上方设置供第二滤芯布置的滤芯筒34,所述的滤芯筒34包括与内衬筒17的轴心平行布置的多个柱筒,筒体1的侧壁上位于内衬筒17的侧面设置进气口a,进气口a的轴向与内衬筒17的轴向垂直,筒体1的内壁上位于进气口a处设置挡板43,挡板43的上、下、右侧与筒体1的内壁无缝固连,挡板43的左侧设置开口,这个开口口径大于进气口a的口径;筒体1的筒底设置封头2,封头2的底部设置下法兰36,下法兰36上设置下盖板。

19.本实用新型将内衬筒17设置于筒体1的中部,内衬筒17筒顶设置连接平板35,连接平板35将内衬筒17及其下方与内衬筒17上方隔离,连接平板35下方为油气分离区域、连接平板35上方为气体进一步净化处理区域,经过内衬筒17油气分离的气体经过连接平板35上的滤芯筒34的第二滤芯进行一级过滤后再经过上法兰32上的通口32a的第一滤芯进行二级过滤后得到更为洁净的压缩空气进入气体管线。且滤芯筒34设置呈与内衬筒17的轴心平行布置的多个柱筒,这样具有多个滤芯一级过滤,过滤效果更好。设置挡板43对进气进行限

制,其一、使得进气向一个方向流动,即挡板43的左侧开口,起到进气稳流作用,其二,挡板43的上、下、右侧形成密封,保证进气不回流。并且在筒体1的筒顶设置上法兰32的基础上,筒体1的筒底设置下法兰36。这样,方便分离器从上部检查的同时也可从分离器下部检查,更为便利对分离器这种压力容器检测,提高检测效率。

20.进一步的,筒体1的底部穿过所述的下盖板以及所述的支撑筒31伸至筒体1外设置有排油口e。

21.再进一步的,支撑筒31的筒底设置有支撑脚22。

22.设置的支撑筒31对分离器的支撑更为平稳。且支撑筒31由支撑脚22固定。

23.进一步的,靠近上法兰32的边缘设置有与该双滤芯油气分离器的上盖板连接的六角螺栓29和沉孔。

24.进一步的,所述的内衬板33包括设置于内衬筒17与筒体1之间上下平行分布的三块平板,该三块平板依次设置于内衬板33的上、中、下部。

25.这样形成内衬筒17的稳定支撑、固定,防止分离器工作时造成内衬筒17出现晃动问题而影响分离效果。

26.进一步的,所述的筒体1的筒壁自上而下还依次设置有温度探头接口h1、控制气源接口h2、泄放口h3、压力探头接口h4、油位计的上油位计接口h5、油位计的下油位计接口h6,上油位计接口h5、下油位计接口h6之间设置支撑筒31,所述的压力探头接口h4与进气口a平齐布置。

27.再进一步的,筒体1的侧壁上还设置有加油口c,所述的加油口c与进气口a平齐布置。

28.再进一步的,筒体1的侧壁上位于控制气源接口h2、泄放口h3之间的旁侧设置安全阀安装口b。

29.再进一步的,筒体1的侧壁上位于下油位计接口h6的平齐位置设置回油口d。

30.加油口c为初始油的加油通道,通过加油口c连接油管线进油段,保证油的重复使用。回油管d连接油管线回油段,这样形成筒体1内进油、回油循环,保证油的流通再用。通过油位计的上油位计接口h5、下油位计接口h6观察油位高低,油位达标放油,控制且保证筒体1内油位不影响油气有效分离。

31.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

32.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1