用于有机气体与低温等离子体溶合的涡旋混合处理装置的制作方法

1.本实用新型属于有机气体处理技术领域,具体涉及用于有机气体与低温等离子体溶合的涡旋混合处理装置。

背景技术:

2.目前,自从低温等离子体应用于环保领域,采用的是打包法处理废气,即所有的有机废气都要经低温等离子发生器本体处理。为了防止有机气体对低温等离子发生器本体损害,一般在有机废气进入低温等离子发生器本体之前,进行复杂的去杂质、去焦油、降温处理,即使这样,等离子发生器电极还是被污染,逐渐失去功能。

3.因此,额外设计一种节约废气处理成本,且能够延长低温等离子发生器使用寿命的混合处理装置,就显得十分必要。

4.例如,申请号为cn202010029804.x的中国发明专利所述的一种有机废气处理系统及方法,包括冷凝加压储气罐、减压阀、起泡器、吸收腔、加压盘、隔层、低温等离子体反应器、分流帽、光催化反应腔;系统在工作时,利用高压下泡,通过紊流器促进吸收液的流动,使得气液接触时间和面积大幅度增加;通过低温等离子体反应器进气口和分流帽的通路结构,及等离子反应器通道内的导流叶,实现气体的螺旋式流动,增大气体的反应时间。虽然通过上述结构及处理方式,解决了现有技术吸收剂与有机废气接触不充分、等离子法、光催化法去除废气效果和功能不完善、常规多工艺联合使用时能耗高、设备体积大、处理效果不理想等问题,但是其缺点在于,上述有机废气处理系统主要针对低温等离子体反应器内部结构进行了改进,同时增加了较多的外接结构,提高了有机废气的处理成本,也加强了对低温等离子体反应器的损耗,不利于延长低温等离子体反应器的使用寿命。

技术实现要素:

5.本实用新型是为了克服现有技术中,现有的有机废气处理方式,存在废气处理成本高,且容易对低温等离子发生器本体产生损害的问题,提供了一种节约废气处理成本,且能够延长低温等离子发生器使用寿命的用于有机气体与低温等离子体溶合的涡旋混合处理装置。

6.为了达到上述实用新型目的,本实用新型采用以下技术方案:

7.用于有机气体与低温等离子体溶合的涡旋混合处理装置,包括气体处理容器;所述气体处理容器内部设有紊流混合凝并区和用于使有机气体和低温等离子气体涡旋转溶合的涡旋混合凝并交反应器;所述气体处理容器上设有待处理废气入口管道和低温等离子气体入口接管。

8.作为优选,所述涡旋混合凝并交反应器内设有涡旋导流板和涡旋凝并反应区。

9.作为优选,所述涡旋混合凝并交反应器的输出口延伸至气体处理容器外部并连接有混成凝并气体输出管道。

10.作为优选,所述待处理废气入口管道和低温等离子气体入口接管均与紊流混合凝

并区连通。

11.作为优选,所述涡旋导流板截面呈风扇叶状。

12.作为优选,所述低温等离子气体入口接管处外接低温等离子发生器,所述低温等离子发生器的功率为100kw

‑

10000kw。

13.作为优选,所述低温等离子气体入口接管呈喇叭状。

14.作为优选,所述低温等离子气体入口接管的内径,越接近气体处理容器,所述内径越小。

15.本实用新型与现有技术相比,有益效果是:(1)本实用新型让有机废气在低温等离子发生器本体体外的装置内,实现与低温等离子气体混合溶合,使烟气体离散态转化为凝并状态,实现可溶于水的凝聚体的转变;(2)本实用新型在用于废气处理过程中,省去了复杂的去杂质、去焦油、降温处理装备,节约了废气处理成本,也使低温等离子发生器本体从易耗品变为无损品,大幅降低了售后服务流程,变成了友好协调型环保装备。

附图说明

16.图1为等离子制肥工艺的一种流程图;

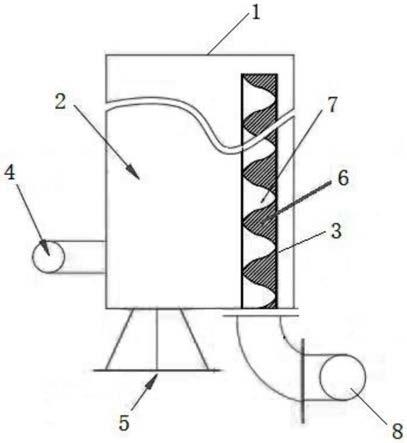

17.图2为本实用新型用于有机气体与低温等离子体溶合的涡旋混合处理装置的一种正视图;

18.图3为本实用新型用于有机气体与低温等离子体溶合的涡旋混合处理装置的一种剖面图;

19.图4为传统有机废气处理的一种流程图;

20.图5为本实用新型用于有机废气处理的一种流程图。

21.图中:气体处理容器1、紊流混合凝并区2、涡旋混合凝并交反应器3、待处理废气入口管道4、低温等离子气体入口接管5、涡旋导流板6、涡旋凝并反应区7、混成凝并气体输出管道8。

具体实施方式

22.为了更清楚地说明本实用新型实施例,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

23.实施例1:

24.如图1所示,为等离子制肥工艺的流程图。完成等离子制肥,依次需要经过上料工区、燃烧工区、水溶工区、低温等离子外涡旋混合工区、水溶涡旋混合处理工区和等离子零电磁场力处理工区的处理。而本实用新型用于有机气体与低温等离子体溶合的涡旋混合处理装置位于低温等离子外涡旋混合工区,是对低温等离子外涡旋混合工区做出的改进。

25.如图2和图3所示的用于有机气体与低温等离子体溶合的涡旋混合处理装置,包括气体处理容器1;所述气体处理容器内部设有紊流混合凝并区2和用于使有机气体和低温等离子气体涡旋转溶合的涡旋混合凝并交反应器3;所述气体处理容器上设有待处理废气入口管道4和低温等离子气体入口接管5。

26.其中,有机废气与低温等离子气体在紊流混合凝并区,进行初步紊流混合凝并。

27.进一步的,所述涡旋混合凝并交反应器内设有涡旋导流板6和涡旋凝并反应区7。初步紊流混合凝并的气体,在风流导引下,强制进入涡旋混合凝并交反应器;进而又在涡旋导流板的强制导引下,低温等离子气体与有机废气强制涡旋转溶合,凝并成可溶性飘浮状粒子气体。

28.进一步的,所述涡旋混合凝并交反应器的输出口延伸至气体处理容器外部并连接有混成凝并气体输出管道8。低温等离子气体与有机废气凝并成的可溶性飘浮状粒子气体通过混成凝并气体输出管道进入有机气体水溶装置,成为高浓度水溶肥。

29.进一步的,所述待处理废气入口管道和低温等离子气体入口接管均与紊流混合凝并区连通。所述待处理废气入口管道用于输入有机废气,所述低温等离子气体入口接管用于输入低温等离子气体。

30.进一步的,所述涡旋导流板截面呈风扇叶状。所述形状的涡旋导流板更利于强制导引低温等离子气体与有机废气涡旋转溶合。

31.进一步的,所述低温等离子气体入口接管处外接低温等离子发生器,所述低温等离子发生器的功率为100kw

‑

10000kw。所述低温等离子发生器用于产生低温等离子气体,同时本实用新型独立于低温等离子发生器本体外,降低了对低温等离子发生器的损耗。

32.进一步的,所述低温等离子气体入口接管呈喇叭状。

33.进一步的,所述低温等离子气体入口接管的内径,越接近气体处理容器,所述内径越小。上述设计能够利于低温等离子气体在紊流混合凝并区内的聚集,利于有机废气与低温等离子气体进行初步紊流混合凝并。

34.本实用新型的工作原理和方式如下:

35.图4为传统有机废气处理的流程图,有机废气直接输入低温等离子发生器本体内部进行处理,低温等离子发生器对有机废气处理后再通过废气排放口排出。

36.不同于传统有机废气处理过程,本实用新型用于有机废气处理的过程如图5所示。

37.通过高压脉冲电源,开通低温等离子发生器,并产生低温等离子气体,通过低温等离子气体入口接管进入用于有机气体与低温等离子体溶合的涡旋混合处理装置中的气体处理容器内;

38.开通低温等离子发生器3

‑

10分钟后,所述气体处理容器中充满低温等离子气体,接着再开通待处理废气入口管道,通入有机废气,与低温等离子气体在紊流混合凝并区,进行初步紊流混合凝并;

39.初步紊流混合凝并的气体,在风流导引下,强制进入涡旋混合凝并交反应器;进而又在涡旋导流板的强制导引下,低温等离子气体与有机废气强制涡旋转溶合,凝并成可溶性飘浮状粒子气体。可溶性飘浮状粒子气体通过混成凝并气体输出管道进入有机气体水溶装置,成为高浓度水溶肥。

40.本实用新型能够在低温等离子发生器本体外进行有机废气的处理,对低温等离子发生器能够起到保护作用,本实用新型能够处理的有机废气风量为2万立方/小时

‑

100万立方/小时。

41.本实用新型工艺可靠,能够使低温等离子发生器所产生的低温等离子电浆气体浓度与产生的废气量匹配,使粒子态烟气体实现凝并,同时能够使烟气体与低温等离子电浆

气体充分混匀。

42.本实用新型让有机废气在低温等离子发生器本体体外的装置内,实现与低温等离子气体混合溶合,使烟气体离散态转化为凝并状态,实现可溶于水的凝聚体的转变;本实用新型在用于废气处理过程中,省去了复杂的去杂质、去焦油、降温处理装备,节约了废气处理成本,也使低温等离子发生器本体从易耗品变为无损品,大幅降低了售后服务流程,变成了友好协调型环保装备。

43.以上所述仅是对本实用新型的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本实用新型提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1