环氧型粉末涂料加工用混料罐的制作方法

1.本技术涉及粉料搅拌领域,尤其是涉及一种环氧型粉末涂料加工用混料罐。

背景技术:

2.粉末涂料由特制树脂、颜填料、固化剂及其它助剂,以一定的比例混合,再通过热挤塑和粉碎过筛等工艺制备而成。它们在常温下,贮存稳定,经静电喷涂、摩擦喷涂(热固方法)或流化床浸涂(热塑方法),再加热烘烤熔融固化,使形成平整光亮的永久性涂膜,达到装饰和防腐蚀的目的。

3.相关技术中,公开号cn109261007a的中国发明专利文件中公开了一种粉末涂料混料机,包括支架和设在支架上的料罐、投料设备和控制系统,投料设备通过输料通道与料罐连接,投料设备包括自上向下设置的投料斗和集料斗,集料斗底端连接输料通道,集料斗内设有称重传感器,集料斗底端设有电磁阀,料罐顶端设有出气管,出气管中固定有挡尘网,出气管上安装有出气管手动阀,料罐底端设有下料口。采用上述结构后,能够实现依据混合不同原料,可设置各原料的比重,以及混合时间,提高混合的自动化,保证粉末涂料混合的均匀度;通过料筒内吹气孔的设置,将侧壁上残存的粉末涂料吹落,然后通过出料口清理出去,减少残存的粉末,减少浪费,保持料罐内的洁净。

4.针对上述中的相关技术,发明人认为在制备粉末涂料的搅拌混合工序中,混料罐出料口卸料时会产生大量扬尘,扬尘污染生产环境危害人员健康。

技术实现要素:

5.为了改善混料罐出料时产生大量扬尘的情况,本技术提供一种环氧型粉末涂料加工用混料罐。

6.本技术提供的一种环氧型粉末涂料加工用混料罐采用如下的技术方案:

7.一种环氧型粉末涂料加工用混料罐,包括机架,所述机架顶部固定连接有敞口的罐体,罐体顶部设置有能够覆盖罐体顶部的盖体,罐体内转动连接有竖直设置的主轴,主轴固定连接有螺旋叶片,机架设置有用于驱动主轴转动的驱动组件,罐体侧壁靠近底部位置处固定连接有出料管,出料管连通于罐体内,出料管固定连接有阀门,出料管连通于阀门,出料管固定连接有由透气材料制成的导料管,导料管连通于出料管内,导料管内固定连接有多个环形骨架,所有环形骨架均沿导料管长度方向阵列设置,所有环形骨架均转动连接有转轴,所有转轴均贯穿导料管设置,所有转轴对应导料管内位置处均固定连接有缓冲板,所有缓冲板边缘位置处均固定连接有配重块,所有转轴靠近两端位置处均套设有扭簧,所有扭簧两端均分别固定连接于环形骨架和转轴,扭簧给转轴阻碍转动的力。

8.通过采用上述方案,将配置粉末涂料的原料倒入罐体中搅拌混合,混合完成后打开出料管的阀门,粉末涂料由透气的导料管排出,粉末涂料下落过程中,导料管的透气性释放粉末涂料中夹杂的部分气体,降低出料时产生的扬尘,多个缓冲板在扭簧和配重块的作用下给粉末涂料层层缓冲,降低粉末涂料的冲击力减少扬尘的产生,同时配重块与扭簧相

互作用使缓冲板处于倾斜的状态,降低缓冲板堵塞导料管的概率。

9.优选的,所述导料管远离出料管一端固定连接有多个由柔性材料制成的挡尘板,所有挡尘板均沿导料管圆周方向阵列设置。

10.通过采用上述方案,挡尘板减缓粉末涂料在导料管出口的快速扩散,降低粉末涂料离开导料板时的冲击力,减少粉末涂料在出口产生的扬尘保护车间的环境卫生。

11.优选的,所述主轴靠近罐体底部位置处固定连接有多个弧形拨杆,所有弧形拨杆靠近罐体底部一侧均抵接于罐体。

12.通过采用上述方案,在粉末涂料出料时,弧形拨杆随主轴在罐体底部旋转,弧形拨杆利用自身的弧度将粉末涂料逐渐的推到罐体侧壁位置处,便于出料管快速出料。

13.优选的,所述机架靠近罐体位置处固定连接有液压缸的缸体,液压缸的缸体竖直设置,液压缸的伸缩杆远离机架一端铰接有横梁,横梁远离液压缸一端铰接于盖体。

14.通过采用上述方案,液压缸的伸缩杆带动横梁上升或下降,进而横梁带动盖体打开或关闭,铰接的连接方式便于工人在盖体与罐体抵接前调整盖体的姿态,提高盖体与罐体的密封性。

15.优选的,所述液压缸的伸缩杆靠近横梁位置处固定连接有支撑杆,支撑杆能够抵接于横梁靠近机架一侧。

16.通过采用上述方案,支撑杆限制铰接的横梁的运动范围,将横梁和盖体的活动范围限制在一定区域内,降低铰接的活动范围过大造成盖体从罐体上滑落的概率。

17.优选的,所述罐体内侧对应盖体位置处固定连接有环形凸缘,盖体靠近罐体一侧能够抵接于环形凸缘,盖体对应环形凸缘位置处固定连接有多个环形的密封圈,环形凸缘对应所有密封圈位置处均开设有环形凹槽,密封圈能够插接于环形凹槽内。

18.通过采用上述方案,在盖体与罐体闭合后,密封圈插接于环形凹槽中,密封圈与环形凹槽严密配合,降低粉末涂料混合搅拌过程中粉尘从盖体与罐体的缝隙泄露的概率。

19.优选的,所述所有环形凹槽底部均开设有多个排渣通槽。

20.通过采用上述方案,当工人向罐体内添加原料粉末时,环形凸缘和环形凹槽位置处易堆积原料粉末,堆积的原料粉末增大盖体与罐体的缝隙,排渣通槽便于工人将环形凹槽内的原料粉末清理出去。

21.优选的,所述罐体侧壁外侧固定连接有第二电机,第二电机的输出轴垂直罐体侧壁设置,第二电机的输出轴贯穿罐体侧壁设置,第二电机的输出轴对应罐体内一端固定连接有多个搅拌杆。

22.通过采用上述方案,第二电机带动搅拌杆在罐体中旋转,搅拌杆降低原料粉末被主轴的螺旋叶片堆积到罐体侧壁的概率,提高设备对原料粉末的搅拌效率。

23.综上所述,本技术具有以下有益效果:

24.1.导料管的透气性释放粉末涂料中夹杂的部分气体,降低出料时产生的扬尘;

25.2.多个缓冲板在扭簧和配重块的作用下给粉末涂料层层缓冲,降低粉末涂料的冲击力减少扬尘的产生,同时配重块与扭簧相互作用使缓冲板处于倾斜的状态,降低缓冲板堵塞导料管的概率;

26.3.挡尘板减缓粉末涂料在导料管出口的快速扩散,降低粉末涂料离开导料板时的冲击力,减少粉末涂料在出口产生的扬尘保护车间的环境卫生。

附图说明

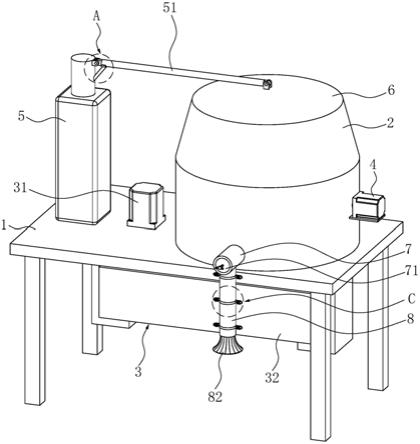

27.图1是本技术实施例的环氧型粉末涂料加工用混料罐的结构示意图;

28.图2是本技术实施例的环氧型粉末涂料加工用混料罐的剖视图;

29.图3是图1中a部分的放大图;

30.图4是图2中b部分的放大图;

31.图5是图1中c部分的放大图;

32.图6是本技术实施例的环氧型粉末涂料加工用混料罐的用于体现配重块的结构示意图。

33.附图标记说明:1、机架;2、罐体;21、主轴;211、螺旋叶片;212、弧形拨杆;22、环形凸缘;221、环形凹槽;222、排渣通槽;3、驱动组件;31、第一电机;32、减速箱;4、第二电机;41、搅拌杆;5、液压缸;51、横梁;52、支撑杆;6、盖体;61、密封圈;7、出料管;71、阀门;8、导料管;81、环形骨架;811、转轴;812、缓冲板;8121、配重块;813、扭簧;82、挡尘板。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术实施例公开一种环氧型粉末涂料加工用混料罐。参照图1和图2,包括机架1,机架1顶部固定连接有罐体2,罐体2顶部开口设置,罐体2内转动连接有竖直设置的主轴21,主轴21贯穿罐体2底部设置,主轴21固定连接有螺旋叶片211,螺旋叶片211沿主轴21长度方向设置。机架1靠近罐体2位置处设置有驱动组件3,驱动组件3包括固定连接于机架1靠近罐体2位置处的第一电机31,机架1底部对应罐体2位置处固定连接有减速箱32,减速箱32的输入轴固定连接于第一电机31的输出轴,减速箱32的输入轴与第一电机31的输出轴同轴线设置,减速箱32的输出轴固定连接于主轴21靠近机架1一端,减速箱32的输出轴与主轴21同轴线设置。驱动组件3带动主轴21和螺旋叶片211在罐体2内转动,螺旋叶片211将罐体2内原料粉末搅拌均匀。

36.参照图1和图2,罐体2侧壁外侧固定连接有第二电机4,第二电机4的输出轴垂直罐体2侧壁设置,第二电机4的输出轴贯穿罐体2侧壁设置,第二电机4的输出轴对应罐体2内一端固定连接有多个搅拌杆41。第二电机4带动搅拌杆41在罐体2中旋转,搅拌杆41降低原料粉末被主轴21的螺旋叶片211堆积到罐体2侧壁的概率,提高设备对原料粉末的搅拌效率。

37.参照图1和图3,机架1靠近罐体2位置处固定连接有液压缸5的缸体,液压缸5的缸体竖直设置,液压缸5的伸缩杆远离机架1一端铰接有横梁51,液压缸5的伸缩杆靠近横梁51位置处固定连接有支撑杆52,支撑杆52能够抵接于横梁51靠近机架1一侧,横梁51远离液压缸5一端铰接有盖体6,盖体6能够覆盖罐体2开口位置处。液压缸5的伸缩杆带动横梁51上升或下降,进而横梁51带动盖体6打开或关闭,铰接的连接方式便于工人在盖体6与罐体2抵接前调整盖体6的姿态,提高盖体6与罐体2的密封性。支撑杆52限制铰接的横梁51的运动范围,将横梁51和盖体6的活动范围限制在一定区域内,降低铰接的活动范围过大造成盖体6从罐体2上滑落的概率。

38.参照图2和图4,罐体2内侧对应盖体6位置处固定连接有环形凸缘22,盖体6靠近罐体2一侧能够抵接于环形凸缘22,盖体6对应环形凸缘22位置处固定连接有多个环形的密封圈61,环形凸缘22对应所有密封圈61位置处均开设有环形凹槽221,密封圈61能够插接于环

形凹槽221内。在盖体6与罐体2闭合后,密封圈61插接于环形凹槽221中,密封圈61与环形凹槽221严密配合,降低粉末涂料混合搅拌过程中粉尘从盖体6与罐体2的缝隙泄露的概率。所有环形凹槽221底部均开设有多个排渣通槽222。当工人向罐体2内添加原料粉末时,环形凸缘22和环形凹槽221位置处易堆积原料粉末,堆积的原料粉末增大盖体6与罐体2的缝隙,排渣通槽222便于工人将环形凹槽221内的原料粉末清理出去。

39.参照图1和图2,罐体2侧壁靠近底部位置处固定连接有出料管7,出料管7连通于罐体2内,出料管7固定连接有阀门71,出料管7连通于阀门71。主轴21靠近罐体2底部位置处固定连接有多个弧形拨杆212,所有弧形拨杆212靠近罐体2底部一侧均抵接于罐体2。在粉末涂料出料时,弧形拨杆212随主轴21在罐体2底部旋转,弧形拨杆212利用自身的弧度将粉末涂料逐渐的推到罐体2侧壁位置处,便于出料管7快速出料。

40.参照图1和图5,出料管7固定连接有由透气材料(如纱布)制成的导料管8,导料管8连通于出料管7内,导料管8竖直设置,导料管8内固定连接有多个环形骨架81,所有环形骨架81均沿导料管8长度方向阵列设置。

41.参照图5和图6,所有环形骨架81均转动连接有转轴811,所有转轴811均贯穿导料管8设置,所有转轴811对应导料管8内位置处均固定连接有缓冲板812,所有缓冲板812一侧靠近边缘位置处均固定连接有配重块8121,所有转轴811靠近两端位置处均套设有扭簧813,所有扭簧813一端均固定连接于环形骨架81,所有扭簧813远离环形骨架81一端均固定连接于转轴811,扭簧813给转轴811阻碍转动的力。粉末涂料由透气的导料管8排出,粉末涂料下落过程中,导料管8的透气性释放粉末涂料中夹杂的部分气体,降低出料时产生的扬尘,多个缓冲板812在扭簧813和配重块8121的作用下给粉末涂料层层缓冲,降低粉末涂料的冲击力减少扬尘的产生,同时配重块8121与扭簧813相互作用使缓冲板812处于倾斜的状态,降低缓冲板812堵塞导料管8的概率。

42.参照图1,导料管8远离出料管7一端固定连接有多个由柔性材料(如顺丁橡胶)制成的挡尘板82,所有挡尘板82均沿导料管8圆周方向阵列设置。挡尘板82减缓粉末涂料在导料管8出口的快速扩散,降低粉末涂料离开导料板时的冲击力,减少粉末涂料在出口产生的扬尘保护车间的环境卫生。

43.本技术实施例的环氧型粉末涂料加工用混料罐的实施原理为:将配置粉末涂料的原料倒入罐体2中搅拌混合,混合完成后打开出料管7的阀门71,弧形拨杆212随主轴21在罐体2底部旋转,弧形拨杆212利用自身的弧度将粉末涂料逐渐的推到罐体2侧壁位置处,便于出料管7快速出料。

44.粉末涂料由透气的导料管8排出,粉末涂料下落过程中,导料管8的透气性释放粉末涂料中夹杂的部分气体,降低出料时产生的扬尘,多个缓冲板812在扭簧813和配重块8121的作用下给粉末涂料层层缓冲,降低粉末涂料的冲击力减少扬尘的产生,同时配重块8121与扭簧813相互作用使缓冲板812处于倾斜的状态,降低缓冲板812堵塞导料管8的概率。

45.本技术实施例改善混料罐出料时产生大量扬尘的情况。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1