酯化塔气液分离器的制作方法

1.本实用新型属于酯化反应塔技术领域,具体涉及一种酯化塔气液分离器。

背景技术:

2.酯化塔反应过程产生的气相易溶解在液态物料中,从而造成物料反应进程缓慢,且使物料杂质含量增多;因此,需要对反应后的物料进行气液分离,以便迅速排出液体物料中混杂的气相,从而减小溶解量,现有技术往往采用直接抽排的方式来进行气相排放,但由于部分气体与液滴混合,且液体内部残渣溶解有部分气体,仅仅通过抽排难以将气相完全排除,因此,急需设计一种酯化塔气液分离器来解决上述问题。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种酯化塔气液分离器,该装置解决了现有的酯化反应塔难以将反应产生的气相排除,气相容易溶解在液体物料中影响反应速度以及物料纯度的问题,具有可利用液体压力将物料充分混合,并将物料中掺杂的气相较为彻底的排除,且结构简单稳定,无需额外耗能的特点。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种酯化塔气液分离器,它包括筒状外壳,外壳内壁顶部连接有进料器,进料器下表面通过轴承转动连接有主轴,主轴外表面套接有气液分离机构;进料器侧表面连接有射流机构,射流机构下方的外壳内壁转动连接有动力机构与射流机构配合;外壳底部设置有出液口,外壳侧表面设置有多个气相出口。

5.优选地,进料器为上表面开口的筒状结构;进料器顶部设置有进料口。

6.优选地,射流机构包括多个连接在进料器外表面的射流管,射流管端部弯折竖直向下与动力机构配合,射流管端部连接有喷头。

7.优选地,动力机构包括多根水平设置的转轴,转轴一端与外壳内壁通过轴承转动连接,另一端与传动机构通过轴承转动连接。

8.优选地,转轴外表面连接有多个浆叶与射流管喷射的液流配合;使用时,浆叶与射流管的入射角度及入射位置可人为调整,避免各个锥齿轮之间由于转速差造成传动效率损失,甚至导致互锁的情况。

9.优选地,传动机构包括环绕在主轴外表面的套管,转轴穿过套管的一端连接有锥齿轮,与主轴外表面的锥齿轮啮合配合;锥齿轮的数目为至少一个,可以在每个转轴端部均设置锥齿轮以提高稳定性,增大传动效率,也可以只在某一个转轴端部设置一个锥齿轮与主轴的锥齿轮配合,避免产生锁定等异常情况。

10.优选地,气液分离机构包括锥形结构的分液板,分液板套设在动力机构下方的主轴外表面,分液板边缘与外壳内壁滑动配合。

11.优选地,分液板表面开设有多个倾斜的下料孔,下料孔倾斜方向与分液板外表面倾斜方向一致;下料孔内壁连接有多个与下料孔轴向垂直的折流板。

12.优选地,分液板下方的主轴外表面套设有风扇叶,风扇叶外部设置有环状的保护壳,保护壳外表面与外壳内壁连接。

13.优选地,风扇叶下方的主轴外表面连接有多根搅拌叶,搅拌叶表面开设有多个通孔。

14.上述一种酯化塔气液分离器的有益效果如下:

15.1,装置无需额外供能,利用液体自身的压力流动产生射流,通过射流带动浆叶旋转,从而通过传动机构以及主轴将动力传递给分液板以及风扇叶,利用搅拌将物料混合的同时,可以通过搅拌使物料中掺杂、溶解的部分气相逸出,进而在风扇叶的风力作用下,气相可以充分从气相出口排放,解决了酯化反应塔内的气相溶解问题;

16.2,分液板内部开设多个倾斜的下料孔,下料孔内设置有折流板,分液板自身随主轴转动,提供一个离心分离的作用;同时,折流板又可以起到折流分离的左右,可以使液体与气体在此处充分进行分离,提高了气液分离的效率。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明:

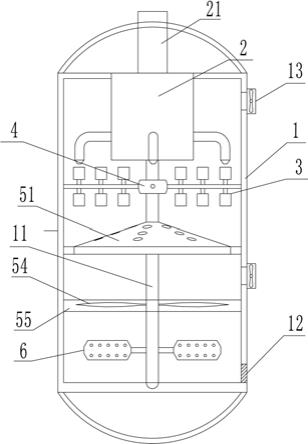

18.图1为本实用新型的内部结构示意图。

19.图2为本实用新型中主轴的结构示意图。

20.图3为本实用新型中动力机构的俯视示意图。

21.图4为本实用新型中折流板的内部结构示意图。

22.图中附图标记为:外壳1,主轴11,出液口12,气相出口13,进料器2,进料口21,射流管22,喷头23,动力机构3,转轴31,浆叶32,传动机构4,套管41,分液板51,下料孔52,折流板53,风扇叶54,保护壳55,搅拌叶6。

具体实施方式

23.如图1~图4中,一种酯化塔气液分离器,它包括筒状外壳1,外壳1内壁顶部连接有进料器2,进料器2下表面通过轴承转动连接有主轴11,主轴11外表面套接有气液分离机构;进料器2侧表面连接有射流机构,射流机构下方的外壳1内壁转动连接有动力机构3与射流机构配合;外壳1底部设置有出液口12,外壳1侧表面设置有多个气相出口13。

24.优选地,进料器2为上表面开口的筒状结构;进料器2顶部设置有进料口21。

25.优选地,射流机构包括多个连接在进料器2外表面的射流管22,射流管22端部弯折竖直向下与动力机构3配合,射流管22端部连接有喷头23。

26.优选地,动力机构3包括多根水平设置的转轴31,转轴31一端与外壳1内壁通过轴承转动连接,另一端与传动机构4通过轴承转动连接。

27.优选地,转轴31外表面连接有多个浆叶32与射流管22喷射的液流配合;使用时,浆叶32与射流管22的入射角度及入射位置可人为调整,避免各个锥齿轮之间由于转速差造成传动效率损失,甚至导致互锁的情况。

28.优选地,传动机构4包括环绕在主轴11外表面的套管41,转轴31穿过套管41的一端连接有锥齿轮,与主轴11外表面的锥齿轮啮合配合;锥齿轮的数目为至少一个,可以在每个转轴31端部均设置锥齿轮以提高稳定性,增大传动效率,也可以只在某一个转轴31端部设

置一个锥齿轮与主轴11的锥齿轮配合,避免产生锁定等异常情况。

29.优选地,气液分离机构包括锥形结构的分液板51,分液板51套设在动力机构3下方的主轴11外表面,分液板51边缘与外壳1内壁滑动配合。

30.优选地,分液板51表面开设有多个倾斜的下料孔52,下料孔52倾斜方向与分液板51外表面倾斜方向一致;下料孔52内壁连接有多个与下料孔52轴向垂直的折流板53。

31.优选地,分液板51下方的主轴11外表面套设有风扇叶54,风扇叶54外部设置有环状的保护壳55,保护壳55外表面与外壳1内壁连接。

32.优选地,风扇叶54下方的主轴11外表面连接有多根搅拌叶6,搅拌叶6表面开设有多个通孔。

33.上述一种酯化塔气液分离器的工作原理如下:

34.装置利用液体物料从进料器2进入后,自身的压力流动通过射流管22产生射流,射流带动浆叶32旋转,从而通过传动机构4以及主轴11将动力传递给分液板51以及风扇叶54,利用浆叶32以及搅拌叶6搅拌将物料混合的同时,可以通过搅拌使物料中掺杂、溶解的部分气相逸出,进而在风扇叶54的风力作用下,气相可以充分从气相出口13排放,解决了酯化反应塔内的气相溶解问题;分液板51内部开设多个倾斜的下料孔52,下料孔52内设置有折流板53,分液板51自身随主轴11转动,提供一个离心分离的作用;同时,折流板53又可以起到折流分离的左右,可以使液体与气体在此处充分进行分离。

35.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1