一种水性漆原料自动配料系统的制作方法

1.本实用新型属于涂料生产技术领域,尤其涉及一种水性漆原料自动配料系统。

背景技术:

2.用水作溶剂或者作分散介质的涂料,都可称为水性漆。水性漆包括水溶型、水稀释型、水分散型(乳胶漆)三种。水溶型是以水溶性树脂为成膜物,以聚乙烯醇及其各种改性物为代表,除此之外还有水溶醇酸树脂、水溶环氧树脂及无机高分子水性树脂等;水稀释型是指后乳化乳液为成膜物配制的漆,使溶剂型树脂溶在有机溶剂中,然后在乳化剂的帮助下靠强烈的机械搅拌使树脂分散在水中形成乳液,称为后乳化乳液,制成的漆在施工中可用水来稀释;水分散型主要是指以合成树脂乳液为成膜物配制的漆。乳液是指在乳化剂存在下,在机械搅拌的过程中,不饱和乙烯基单体在一定温度条件下聚合而成的小粒子团分散在水中组成的分散乳液。将水溶性树脂中加入少许乳液配制的漆不能称为乳胶漆;严格来讲水稀释漆也不能称为乳胶漆,但习惯上也将其归类为乳胶漆。

3.现有的水性漆的原料多是固态颗粒物,取定量的多种原料混合后与一定水投放在反应釜中进行搅拌,因此需要耗费较长时间进行搅拌,才能够搅拌均匀,效率较低。

4.因此,有必要提供一种新的水性漆原料自动配料系统解决上述技术问题。

技术实现要素:

5.本实用新型解决的技术问题是提供一种使用方便,能够精准控制原料投放量,且能够搅拌均匀的水性漆原料自动配料系统。

6.为解决上述技术问题,本实用新型提供的水性漆原料自动配料系统包括:搅拌罐、多个储料罐、多个供料机构、多个辅助拌料机构和搅拌机构,多个所述供料机构和多个辅助拌料机构均分别设于所述多个储料罐上;所述供料机构包括供料管,所述供料管的两端分别与所述搅拌罐的顶部和所述储料罐的底部固定连接,所述供料管上靠近所述搅拌罐的一端安装有电磁阀,所述供料管上靠近储料罐的一端安装有机泵,所述储料罐的底部固定安装有框架,所述机泵与所述框架固定连接,所述供料管上安装有流量计;所述辅助拌料机构包括第一电机,所述第一电机固定安装在所述储料罐的顶部,所述第一电机的输出轴贯穿所述储料罐的顶部并与所述储料罐固定连接,所述储料罐内设有螺旋搅拌杆,所述螺旋搅拌杆的顶端与所述第一电机的输出轴固定连接;所述搅拌机构设于所述搅拌罐上,所述搅拌机构用于搅拌所述水性漆原料原料均匀。

7.作为本实用新型的进一步方案,所述搅拌机构包括第二电机,所述第二电机固定安装在所述搅拌罐的顶部,所述搅拌罐内设有搅拌部件,所述搅拌部件与所述第二电机的输出轴固定连接。

8.作为本实用新型的进一步方案,所述搅拌部件包括搅拌杆,所述搅拌杆的顶端与所述第二电机的输出轴固定连接,所述搅拌杆上固定安装有多个搅拌叶,多个搅拌叶均与所述搅拌杆呈一定水平夹角。

9.作为本实用新型的进一步方案,所述搅拌叶上开设有多个导流孔,多个所述导流孔的孔径均为10mm。

10.作为本实用新型的进一步方案,所述搅拌罐的底部呈弧线形,所述搅拌罐的底部固定安装有出料管,所述出料管上安装有阀门。

11.作为本实用新型的进一步方案,所述搅拌罐的顶部固定安装有排气孔,所述排气孔用于平衡所述搅拌罐内外气压。

12.与相关技术相比较,本实用新型提供的水性漆原料自动配料系统具有如下有益效果:

13.1、本实用新型通过搅拌罐、多个储料罐、多个供料机构、多个辅助拌料机构和搅拌机构的相互配合下,形成将水性漆原料预先搅拌待料,在使用时精确供料再进行多种原料的混合搅拌,达到了精确供料,减少一次混料搅拌时间过长的问题;

14.2、本实用新型通过设置多个孔径10mm的导流孔,形成了搅拌时,混合液能够通过导流孔分流,相当于增加了梳理通道,使搅拌更加均匀。

附图说明

15.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

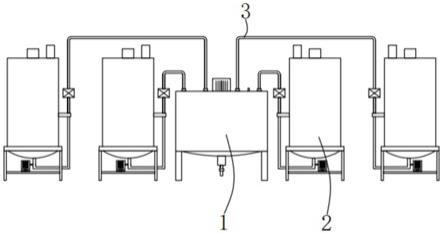

16.图1为本实用新型提供的水性漆原料自动配料系统的的正视结构示意图;

17.图2为图1所示的水性漆原料自动配料系统中搅拌罐的结构示意图;

18.图3为图1所示的水性漆原料自动配料系统中储料罐的结构示意图;

19.图4为图1所示的水性漆原料自动配料系统中搅拌部件的结构示意图。

20.图中:1、搅拌罐;2、储料罐;3、供料管;4、电磁阀;5、流量计;6、框架;7、机泵;8、搅拌杆;9、搅拌叶;10、第二电机;11、出料管;12、阀门;13、排气孔;14、导流孔;15、第一电机;16、螺旋搅拌杆。

具体实施方式

21.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的水性漆原料自动配料系统的的正视结构示意图;图2为图1所示的水性漆原料自动配料系统中搅拌罐的结构示意图;图3为图1所示的水性漆原料自动配料系统中储料罐的结构示意图;图4为图1所示的水性漆原料自动配料系统中搅拌部件的结构示意图。水性漆原料自动配料系统包括:搅拌罐1、多个储料罐2、多个供料机构、多个辅助拌料机构和搅拌机构,多个所述供料机构和多个辅助拌料机构均分别设于所述多个储料罐2上;所述供料机构包括供料管3,所述供料管3的两端分别与所述搅拌罐1的顶部和所述储料罐2的底部固定连接,所述供料管3上靠近所述搅拌罐1的一端安装有电磁阀4,所述供料管3上靠近储料罐2的一端安装有机泵7,所述储料罐2的底部固定安装有框架6,所述机泵7与所述框架6固定连接,所述供料管3上安装有流量计5;所述辅助拌料机构包括第一电机15,所述第一电机15固定安装在所述储料罐2的顶部,所述第一电机15的输出轴贯穿所述储料罐2的顶部并与所述储料罐2固定连接,所述储料罐2内设有螺旋搅拌杆16,所述螺旋搅拌杆16的顶端与所述第一电机15的输出轴固定连接;所述搅拌机构设于所述搅拌罐1上,所述搅拌机构用于搅拌所述水性漆原料原料均匀。

22.如图1所示,所述过滤罐2的底部一侧固定安装有进气管,所述进气管延伸至鼓风

机3的出气管道上并且与之相连通,所述喷淋管5上固定安装有进水管,所述进水管延伸至水泵4的出水管道上并且与之相连通。

23.通过搅拌罐1、多个储料罐2、多个供料机构、多个辅助拌料机构和搅拌机构的相互配合下,形成将水性漆原料预先搅拌待料,在使用时精确供料再进行多种原料的混合搅拌,达到了精确供料,减少一次混料搅拌时间过长的问题。

24.如图2所示,所述搅拌机构包括第二电机10,所述第二电机10固定安装在所述搅拌罐1的顶部,所述搅拌罐1内设有搅拌部件,所述搅拌部件与所述第二电机10的输出轴固定连接。

25.通过动第二电机10和搅拌部件的相互配合下,形成可以将搅拌罐1内的多种原料搅拌均匀的目的。

26.如图2和图4所示,所述搅拌部件包括搅拌杆8,所述搅拌杆8的顶端与所述第二电机10的输出轴固定连接,所述搅拌杆8上固定安装有多个搅拌叶9,多个搅拌叶9均与所述搅拌杆8呈一定水平夹角。

27.通过搅拌杆8和多个与搅拌杆8呈有一定水平夹角的搅拌叶9,形成了在搅拌时能够对搅拌罐1内的混合液上下的扰动,达到搅拌均匀的目的。

28.如图4所示,所述搅拌叶9上开设有多个导流孔14,多个所述导流孔14的孔径均为10mm。

29.通过多个孔径10mm的导流孔14,形成了搅拌时,混合液能够通过导流孔14分流,相当于增加了梳理通道,使搅拌更加均匀。

30.如图2所示,所述搅拌罐1的底部呈弧线形,所述搅拌罐1的底部固定安装有出料管11,所述出料管1上安装有阀门12。

31.通过底部为弧线形的搅拌罐1和安装有阀门12的出料管11,形成了方便对搅拌罐1进行出料的目的。

32.如图2所示,所述搅拌罐1的顶部固定安装有排气孔13,所述排气孔13用于平衡所述搅拌罐1内外气压。

33.通过排气孔13,形成了能够在进料和出料时,方便搅拌罐1内空气进出,平衡了搅拌罐1内外气压的目的。

34.本实用新型提供的水性漆原料自动配料系统的工作原理如下:

35.第一步骤:将水性漆原料预先加一定量水保存在储料罐2内,并启动第二电机15,第二电机15启动驱动螺旋搅拌杆16转动对内部进行搅拌,搅拌均匀后,即可停止第二电机15,若待料时间较长时也可启动第二电机15,以便保证储料罐2内的乳化液保持一定的流动性,防止固化;

36.第二步骤:当需要配料时,启动机泵7并打开电磁阀4,机泵7启动抽取储料罐2内的乳化液或者水,再通过供料管3进入搅拌罐1内,在通过流量计5对所输送的量进行实时测量,当输送量达到设定值时,机泵7和电磁阀4关闭;

37.第三步骤;启动第一电机10,第一电机10启动带动搅拌杆8转动,搅拌杆8转动带动搅拌叶9转动,对搅拌罐1内混合液进行搅拌,搅拌均匀后,打开阀门12,通过出料管11即可进行卸料。

38.需要说明的是,本实用新型的设备结构和附图主要对本实用新型的原理进行描

述,在该设计原理的技术上,装置的动力机构、供电系统及控制系统等的设置并没有完全描述清楚,而在本领域技术人员理解上述实用新型的原理的前提下,可清楚获知其动力机构、供电系统及控制系统的具体,申请文件的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现;

39.其中所使用到的标准零件均可以从市场上购买,而且根据说明书和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中常规的型号,且本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

40.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型或直接或间接运用,在其它相关的技术领域,本实用新型的范围由所附权利要求及其等同物限定,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1