系统一体机的制作方法

1.本实用新型涉及压缩空气领域,具体涉及一种系统一体机。

背景技术:

2.压缩空气在工业自动化等领域的应用十分广泛,为了保证由压缩空气驱动的设备可以稳定运行,都会对压缩后的空气进行过滤,滤除压缩过程中产生的油、水等杂质。常规的方案是直接在压缩空气的管路上增加多个过滤器,压缩空气在经过过滤器的同时完成过滤。通常还会在过滤前对压缩气体降温,使其中的气体杂质冷凝,便于后续的过滤滤除。但这类过滤的方案存在过滤效果较差、需要的滤芯数量多,进而导致结构复杂、生产及维护成本高、压损严重等问题。

3.此外,常规的方案中提供压缩空气的空压设备、提供冷源的制冷设备都是设置于地面,通过管道或设有过滤器的管道与后续的设备连接。存在安装繁琐、占地面积大、输送距离长、压损严重的问题。

技术实现要素:

4.为解决现有技术的压缩空气系统存在除水除油效果差、安装繁琐、占地面积大、压损严重的问题,本实用新型提供一种解决上述问题的系统一体机。

5.一种系统一体机,包括一个过滤罐或通过连接管依次连通的多个过滤罐,一个所述过滤罐的首尾端或多个所述过滤罐整体的首尾端分别设有进气管、排气管,至少一个所述过滤罐内设有过滤单元,至少一个所述过滤罐内设有冷干单元,所述过滤罐外还设有制冷单元,所述制冷单元通过蒸发管道与全部所述冷干单元连接,还包括一个或多个承载支架、一个或多个安装支架、安装平台、以及空压单元,全部的所述承载支架和所述安装支架均同时与全部所述过滤罐连接,且所述承载支架和所述安装支架分别设于所述过滤罐相对的两侧,所述安装平台一面与全部所述安装支架连接,另一面设有所述制冷单元、所述空压单元,所述空压单元与所述进气管连接。

6.在本实用新型提供的系统一体机的一种较佳实施例中,所述空压单元、所述制冷单元合并为一体式的空压制冷设备,所述空压制冷设备设于所述安装平台远离所述过滤罐的一面。

7.在本实用新型提供的系统一体机的一种较佳实施例中,所述承载支架包括承载板、竖直设于所述承载板一面的承载连接板、以及连接二者的承载加强板,所述承载连接板远离所述承载板的一侧设有一个或多个与所述过滤罐衔接的弧形凹陷。

8.在本实用新型提供的系统一体机的一种较佳实施例中,所述安装支架包括安装板、竖直设于所述安装板一面的安装连接板、以及连接二者的安装加强板,所述安装连接板远离所述安装板的一侧设有一个或多个与所述过滤罐衔接的弧形凹陷。所述安装平台与全部的所述安装板连接。

9.在本实用新型提供的系统一体机的一种较佳实施例中,一个所述安装板扩大面积

以代替所述安装平台,或多个所述安装板相互连接以代替所述安装平台。

10.相较于现有技术,本实用新型提供的所述系统一体机直接采用多个大罐串联,其中没有设置所述过滤单元的大罐作为储气罐,设置了所述过滤单元的大罐作为过滤罐,也就是直接以罐体内部空间作为过滤腔,所述过滤芯无需设置外壳。从而获得了条件允许下的最慢的流速,获得最佳的过滤效果。本实用新型提供的所述系统一体机中将所述冷干单元与所述过滤单元结合设置,两种处理之间衔接紧密,获得最佳的降温和过滤效果,同时大幅减少压损。并且所述过滤单元和所述冷干单元内置的结构,使生产及维护均更为方便;外形简洁,压缩空气系统的布设更为方便。

11.本实用新型提供的所述系统一体机将所述空压单元、所述制冷单元合并为一体式的空压制冷设备,设置于各个所述过滤罐的顶部,减少了占地面积,也使得压缩空气的输送距离大大缩减,压损减少。

附图说明

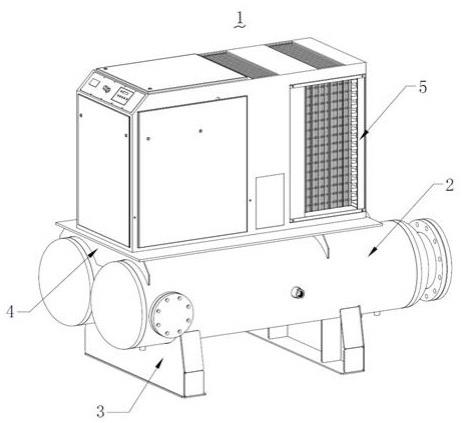

12.图1是系统一体机于实施例1的结构示意图;

13.图2是图1中承载支架的结构示意图;

14.图3是系统一体机于实施例2的结构示意图;

15.图4是图3中承载支架的结构示意图;

16.图5系统一体机于实施例3的结构示意图;

17.图6是图5中承载支架的结构示意图;

18.图7系统一体机于实施例4的结构示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。

20.实施例1:

21.请同时参阅图1、图2,分别是本实用新型提供的系统一体机1于本实施例的结构示意图及其中承载支架的结构示意图。

22.所述系统一体机1包括一个过滤罐2、二个承载支架3、二个安装支架4、制冷单元5、空压单元6。

23.所述过滤罐2为圆柱形的罐体,以轴向水平的角度卧倒的放置,其左侧的远端(图2所示角度,下同)设有进气管,中部的近端设有排气管22。所述过滤罐2内设有过滤单元和冷干单元,其中所述冷干单元通过蒸发管道与所述制冷单元5连接。

24.在所述过滤罐2的侧面左部与所述进气管相对的位置设有检修门23,右端设有另一检修门23,用于对所述过滤单元和所述冷干单元进行维护。所述蒸发管道的首尾端同样于设于所述过滤罐2右端的所述检修门23处贯穿出去,与所述制冷单元5连接。

25.在所述过滤罐2的底部还设有三个排水管24,分别与被所述过滤单元和所述冷干单元隔断形成的三个过滤腔连通。

26.所述承载支架3包括铺设于地面的承载板31,竖直设于所述承载板31顶面的承载

连接板32,连接二者的承载加强板33。

27.所述承载连接板32远离所述承载板31的一侧设有一个与所述过滤罐2的底部衔接的弧形凹陷。二个所述承载支架3以所述承载连接板32相平行的角度设置,二者的弧形凹陷分别与所述过滤罐2两端的底部衔接。

28.所述安装支架4包括安装板41、安装连接板、安装加强板,结构与所述承载支架3基本一致,区别仅在于二个所述安装板41连接为一个大的安装平台。二个所述安装支架4分别设于二个所述承载支架3的正上方,弧形凹陷分别与所述过滤罐2两端的顶部衔接。

29.所述制冷单元5、所述空压单元6均设于所述安装板41的顶面。所述制冷单元5连接所述蒸发管道的首尾端,所述空压单元6的压缩空气输出端通过管道与设于所述过滤罐2的所述进气管连接。

30.具体实施时,所述空压单元6产生的压缩空气经所述进气管至所述过滤罐2内,由所述过滤单元、所述冷干单元完成对压缩空气的除水、除油,最后于所述排气管22排出。过滤中截留下来的水、油等杂质经所述排水管24排出。

31.同时,换热介质被所述制冷单元压缩液化后随所述蒸发管道至所述冷干单元内与压缩空气换热,换热介质吸热汽化使压缩空气降温,汽化后随所述蒸发管道回到所述制冷单元并重复上述循环。

32.实施例2:

33.请同时参阅图3、图4,分别是本实用新型提供的系统一体机1于本实施例的结构示意图及其中承载支架的结构示意图。

34.所述系统一体机1包括二个过滤罐2、二个承载支架3、二个安装支架4、制冷单元5、空压单元6。

35.所述过滤罐2为圆柱形的罐体,二者均以轴向水平的角度卧倒的放置。其中靠远端(图3所示角度,下同)的一个所述过滤罐2的右侧顶部设有进气管,靠近端的一个所述过滤罐2的侧面中部设有排气管22,二者之间的左侧设有连通二者内部的连接管。

36.靠远端的一个所述过滤罐2为空罐。靠近端的一个所述过滤罐2的结构则与实施例1中的所述过滤罐2一致,便不再赘述。

37.所述承载支架3包括铺设于地面的承载板31,竖直设于所述承载板31顶面的承载连接板32,连接二者的承载加强板33。

38.所述承载连接板32远离所述承载板31的一侧设有二个用于与所述过滤罐2的底部衔接的弧形凹陷。二个所述承载支架3以所述承载连接板32相平行的角度设置,二者的弧形凹陷分别与二个所述过滤罐2两端的底部衔接。

39.所述安装支架4包括安装板41、安装连接板、二片安装加强板,结构与所述承载支架3基本一致,区别仅在于二个所述安装板41连接为一个大的安装平台。二个所述安装支架4分别设于二个所述承载支架3的正上方,弧形凹陷分别与二个所述过滤罐2两端的顶部衔接。

40.所述制冷单元5、所述空压单元6均设于所述安装板41的顶面。所述制冷单元5连接所述蒸发管道的首尾端,所述空压单元6的压缩空气输出端通过管道与设于所述过滤罐2的所述进气管连接。

41.具体实施时,所述空压单元6产生的压缩空气经所述进气管至空的所述过滤罐2

内,起到稳定气压、消除紊流的作用。再通过所述连接管进入设有所述过滤单元的所述过滤罐2内,由所述过滤单元、所述冷干单元完成对压缩空气的除水、除油,最后于所述排气管22排出。过滤中截留下来的水、油等杂质经所述排水管24排出。

42.同时,换热介质被所述制冷单元压缩液化后随所述蒸发管道至所述冷干单元内与压缩空气换热,换热介质吸热汽化使压缩空气降温,汽化后随所述蒸发管道回到所述制冷单元并重复上述循环。

43.实施例3:

44.请同时参阅图5、图6,分别是本实用新型提供的系统一体机1于本实施例的结构示意图及其中承载支架的结构示意图。

45.所述系统一体机1包括三个过滤罐2、二个承载支架3、二个安装支架4、制冷单元5、空压单元6。

46.所述过滤罐2为圆柱形的罐体,三者均以轴向水平的角度卧倒的放置。其中靠远端(图5所示角度,下同)的一个所述过滤罐2的右侧顶部设有进气管,靠近端的一个所述过滤罐2的侧面中部设有排气管22。靠远端及靠中间的两个所述过滤罐2之间的右侧设有连通二者内部的连接管,靠近端及靠中间的两个所述过滤罐2之间的左侧设有连通二者内部的另一所述连接管。

47.靠远端的一个所述过滤罐2为空罐。中间的一个所述过滤罐2内设有一级过滤单元和一级冷干单元,其中所述一级冷干单元通过蒸发管道与所述制冷单元5连接。靠近端的一个所述过滤罐2内设有二级过滤单元和二级冷干单元,其中所述二级冷干单元通过另一组蒸发管道与所述制冷单元5连接。

48.中间的一个所述过滤罐2的右端设有检修门23,用于对所述一级过滤单元和所述一级冷干单元进行维护。靠近端的一个所述过滤罐2的侧面左部与所述连接管相对的位置设有检修门23,右端设有另一检修门23。两组所述蒸发管道分别于二个所述过滤罐2右端的所述检修门23处贯穿出去,与所述制冷单元5连接。

49.中间的所述过滤罐2的底部设有二个排水管24,分别与被所述一级过滤单元和所述一级冷干单元隔断形成的各个过滤腔连通。靠近端的所述过滤罐2的底部设有三个排水管24,分别与被所述二级过滤单元和所述二级冷干单元隔断形成的各个过滤腔连通。

50.所述承载支架3包括铺设于地面的承载板31,竖直设于所述承载板31顶面的承载连接板32,连接二者的承载加强板33。

51.所述承载连接板32远离所述承载板31的一侧设有三个用于与所述过滤罐2的底部衔接的弧形凹陷。二个所述承载支架3以所述承载连接板32相平行的角度设置,二者的弧形凹陷分别与三个所述过滤罐2两端的底部衔接。

52.所述安装支架4包括安装板41、安装连接板、三片安装加强板,结构与所述承载支架3基本一致,区别仅在于二个所述安装板41连接为一个大的安装平台。二个所述安装支架4分别设于二个所述承载支架3的正上方,弧形凹陷分别与三个所述过滤罐2两端的顶部衔接。

53.所述制冷单元5、所述空压单元6均设于所述安装板41的顶面。所述制冷单元5连接所述蒸发管道的首尾端,所述空压单元6的压缩空气输出端通过管道与设于所述过滤罐2的所述进气管连接。

54.具体实施时,所述空压单元6产生的压缩空气经所述进气管至空的所述过滤罐2内,起到稳定气压、消除紊流的作用。再通过所述连接管进入设有所述一级过滤单元的所述过滤罐2内,由所述一级过滤单元、所述一级冷干单元完成对压缩空气的第一次除水、除油。

55.再通过另一所述连接管进入设有所述二级过滤单元的所述过滤罐2内,由所述二级过滤单元、所述二级冷干单元完成对压缩空气的第二次除水、除油。最后于所述排气管22排出。过滤中截留下来的水、油等杂质经所述排水管24排出。

56.同时,换热介质被所述制冷单元液化后随所述蒸发管道至所述冷干单元内与压缩空气换热,换热介质吸热汽化使压缩空气降温,汽化后随所述蒸发管道回到所述制冷单元并重复上述循环。

57.实施例4:

58.请参阅图7,是本实用新型提供的系统一体机1于本实施例的结构示意图。

59.所述系统一体机1包括二个过滤罐2、二个承载支架3、二个安装支架4、空压制冷一体设备5。与实施例2相比,主要的区别在于将制冷单元、空压单元合并为一个所述空压制冷一体设备5。

60.所述空压制冷一体设备5中的换热介质压缩机构连接所述蒸发管道的首尾端,所述空压制冷一体设备5的压缩空气输出端通过管道与设于所述过滤罐2的所述进气管连接。

61.其他结构及实施方式与实施例2中一致,便不再赘述。

62.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1