一种组合式搅拌叶片的制作方法

1.本实用新型涉及搅拌设备领域,具体涉及一种组合式搅拌叶片。

背景技术:

2.搅拌是进行实验、生产中常用的一项操作,目的是能使反应物间充分混合,避免由于反应物浓度不均匀产生的局部浓度偏高或偏低、受热不均等情况。通过搅拌,使反应物充分混合、受热均匀,缩短反应时间,提高反应产率。

3.搅拌器通过发生某种循环,强迫溶液中的气体、液体甚至悬浮的颗粒产生对流且均匀混合。为达到这一技术目的,需要通过强制对流、均匀混合的器件来实现,即搅拌器的内部构件——搅拌叶片。搅拌叶片的类型、尺寸及转速,是搅拌功率在总体流动和湍流脉动之间分配的重要影响因素。一般说来,涡轮式搅拌叶片的功率分配对湍流脉动有利,而旋桨式搅拌叶片对总体流动有利。对于同一类型的搅拌叶片来说,在功率消耗相同的条件下,大直径、低转速的搅拌叶片,功率主要消耗于总体流动,有利于宏观混合。小直径、高转速的搅拌叶片,功率主要消耗于湍流脉动,有利于微观混合。

4.目前市面上提供的搅拌叶片都为单一形式的搅拌叶片,如:旋桨式搅拌叶片、涡轮式搅拌叶片、桨式搅拌叶片等,当对一种气体或者液体进行搅拌,且需要兼顾宏观和微观的混合效果的情况下,通常需要通过更换搅拌叶片进行两次以上搅拌操作,造成搅拌效率的降低,且可能不能达到预期的搅拌效果。

技术实现要素:

5.本实用新型提供一种组合式搅拌叶片,能够实现多种搅拌叶片性能的融合,实现对搅拌对象的充分搅拌混合。本实用新型由以下技术方案实现:

6.一种组合式搅拌叶片,包括连接杆、叶片和堵头,所述叶片安装在所述连接杆上,其特征在于:所述连接杆的一端设置有组合螺纹孔,另一端设置有带螺纹的组合连接部,所述组合连接部的螺纹公称直径与所述组合螺纹孔的螺纹公称直径相同,所述组合螺纹孔的深度大于或等于所述组合连接部的长度;所述堵头与所述连接杆通过螺纹连接。

7.上述技术方案中,所述组合式搅拌叶片可通过多个连接杆和叶片的灵活配置和组合,实现对多种搅拌叶片搅拌性能的有机融合,从而满足对特殊需求的搅拌对象的搅拌操作,提高了搅拌效率和搅拌质量。

8.作为本实用新型的进一步改进,还包括延长杆,所述延长杆的一端设置有延长杆螺纹孔,另一端设置有带螺纹的延长杆连接部,所述延长杆螺纹孔、延长杆连接部的螺纹公称直径均与所述组合螺纹孔的螺纹公称直径相同,通过螺纹与所述连接杆连接。

9.作为本实用新型的进一步改进,所述叶片包括旋桨式叶片、涡轮式叶片、桨式叶片、锚式叶片、螺带式叶片、锯齿式叶片、磁力叶片、折叶式叶片、侧入式叶片的一种。

10.作为本实用新型的进一步改进,所述堵头上设置有堵头螺纹孔,所述堵头螺纹孔的螺纹公称直径与所述组合连接部的螺纹公称直径相同,所述堵头通过堵头螺纹孔与所述

连接杆的组合连接部连接。

11.作为本实用新型的进一步改进,所述堵头螺纹孔、组合连接部和组合螺纹孔的螺纹的旋紧方向与搅拌叶片的旋转方向相反。

12.作为本实用新型的进一步改进,所述堵头螺纹孔和组合螺纹孔的深度大于所述组合连接部的长度。

13.作为本实用新型的进一步改进,所述堵头上设置有带螺纹的堵头连接部,所述堵头连接部的螺纹公称直径与所述组合螺纹孔的螺纹公称直径相同,所述堵头通过堵头连接部与所述连接杆的组合螺纹孔连接。

14.作为本实用新型的进一步改进,所述堵头连接部的螺纹的旋紧方向与搅拌叶片的旋转方向相反。

15.作为本实用新型的进一步改进,所述组合螺纹孔的深度大于或等于所述堵头连接部和组合连接部的长度。

16.作为本实用新型的进一步改进,所述连接杆和叶片均为多个,且数量相同,一个所述叶片安装在一个所述连接杆上;多个所述连接杆之间通过所述组合连接部和组合螺纹孔连接,所述堵头通过螺纹与位于首/尾的所述连接杆连接。

附图说明

17.图1为本实用新型提供的组合式搅拌叶片的主视图。

18.图2为图1中a

‑

a向的剖视图。

19.图3为本实用新型提供的延长杆的主视图。

20.图4为图3中b

‑

b向的剖视图。

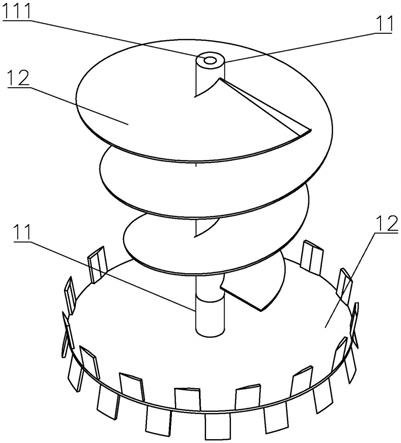

21.图5为本实用新型实施例一提供的组合式搅拌叶片的立体图。

22.图6为本实用新型实施例一提供的组合式搅拌叶片的主视图。

23.图7为图6中c

‑

c向的剖视图。

24.图8为本实用新型实施例二提供的组合式搅拌叶片的主视图。

25.图9为本实用新型实施例三提供的组合式搅拌叶片的主视图。

具体实施方式

26.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

27.请参阅图1

‑

图4,一种组合式搅拌叶片,包括连接杆11、叶片12、延长杆20和堵头30,所述连接杆11的直径为20mm,连接杆11的一端设置有组合螺纹孔111,所述组合螺纹孔111的深度为20mm,螺纹公称直径为m8;另一端设置有带螺纹的组合连接部112,所述组合连接部112的长度为20mm,螺纹公称直径为m8。所述叶片12为旋桨式叶片、涡轮式叶片、桨式叶片、锚式叶片、螺带式叶片、锯齿式叶片、磁力叶片、折叶式叶片、侧入式叶片的一种,安装在所述连接杆11上靠近所述组合连接部112的一端。所述延长杆20的直径为20mm,长度为150mm,可根据实际需要配置,延长杆20的一端设置有延长杆螺纹孔201,所述延长杆螺纹孔

201的深度为20mm,螺纹公称直径为m8;另一端设置有带螺纹的延长杆连接部202,所述延长杆连接部202的长度为20mm,螺纹公称直径为m8。所述堵头30的直径为20mm,堵头30的一端设置有堵头螺纹孔301,所述堵头螺纹孔301的深度为20mm,螺纹公称直径为m8(作为其他可实现的技术方案,所述组合螺纹孔111、延长杆螺纹孔201、堵头螺纹孔301的深度和螺纹公称直径,组合连接部112、延长杆连接部202的长度和螺纹公称直径可根据实际需要确定;所述组合螺纹孔111、延长杆螺纹孔201、堵头螺纹孔301的深度大于或等于所述组合连接部112、延长杆连接部202的长度,所述组合螺纹孔111、延长杆螺纹孔201、堵头螺纹孔301的螺纹公称直径与所述组合连接部112、延长杆连接部202的螺纹公称直径相同)。所述组合螺纹孔111、延长杆螺纹孔201、堵头螺纹孔301、组合连接部112、延长杆连接部202的螺纹的旋紧方向与所述搅拌叶片的旋转方向相反。

28.实施例一

29.请参阅图5

‑

图7,本实施例提供一种组合式搅拌叶片,包括连接杆11、叶片12和堵头30,所述连接杆11和叶片12均为两个,其中一个叶片12为螺带式叶片,另一个叶片12为锯齿式叶片,分别安装在两个所述连接杆11上。所述螺带式叶片位于所述锯齿式叶片上方,安装了所述螺带式叶片的连接杆11的组合连接部112与安装了所述锯齿式叶片的连接杆11的组合螺纹孔111连接,安装了所述锯齿式叶片的连接杆11的组合连接部112连接所述堵头30的堵头螺纹孔301。

30.实施例二

31.请参阅图8,本实施例提供一种组合式搅拌叶片,包括连接杆11、叶片12、延长杆20和堵头30,所述连接杆11和叶片12均为两个,两个所述叶片12均为锯齿式叶片,分别安装在两个所述连接杆11上。位于上方的所述连接杆11的组合连接部112和位于下方的所述连接杆11的组合螺纹孔111连接。所述延长杆20的延长杆连接部202与位于上方的所述连接杆11的组合螺纹孔111连接,位于下方的所述连接杆11的组合连接部112连接所述堵头30的堵头螺纹孔301。

32.实施例三

33.请参阅图9,本实施例提供一种组合式搅拌叶片,包括连接杆11、叶片12、和堵头30,所述连接杆11和叶片12均为三个。三个所述叶片12分别为锯齿式叶片、桨式叶片和螺带式叶片,分别安装在三个所述连接杆11上,安装了所述锯齿式叶片的连接杆11的组合连接部112与安装了所述桨式叶片的连接杆11的组合螺纹孔111连接,安装了所述桨式叶片的连接杆11的组合连接部112与安装了所述螺带式叶片的连接杆11的组合螺纹孔111连接,安装了所述螺带式叶片的连接杆11的组合连接部112连接所述堵头的堵头螺纹孔301。

34.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可得到的等效技术特征的替换,应当视为本技术揭露的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1