一种炼钢用钒渣的破碎分选装置的制作方法

1.本实用新型涉及炼钢设备技术领域,具体涉及一种炼钢用钒渣的破碎分选装置。

背景技术:

2.含钒钢具有强度高、韧性大、耐磨性好等优良特性,被广泛应用于机械、汽车、造船、铁路、航空、桥梁等行业,而钢铁厂在对含钒钢进行冶炼时,需要向钢中加入钒铁或氧化钒进行钒合金化,但由于钒铁和氧化钒均价格昂贵,难以广泛应用而使用钒渣直接合金化,钒渣是指含钒铁水经转炉吹炼氧化成为富含钒氧化物以及铁氧化物的一种炉渣,包含氧化铁、氧化硅、氧化钒、氧化锰、氧化钛等组分,各种组分的含量不稳定,加入转炉炼钢时,含钒钢的质量难以保证,所以需要对钒渣进行处理,进行破碎和分选除铁,得到含量相对稳定的钒渣,提高含钒钢的冶炼质量。目前,在对钒渣进行处理时,通常都只是进行一次破碎,破碎效果一般,且破碎后将小块钒渣收集并移到专门的除铁装置内,操作较为繁琐,处理效率不高,难以满足大批量钒铁的处理需求,其次,钒渣中的粒度较小的铁除不净,影响钒渣后续的使用。因此,研制开发一种破碎效果好,工作效率高,除铁较为彻底的炼钢用钒渣的破碎分选装置是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种破碎效果好,工作效率高,除铁较为彻底的炼钢用钒渣的破碎分选装置。

4.本实用新型的目的是这样实现的,包括钒渣料仓和倾斜设置的第一筛选机构,钒渣料仓的出料口位于第一筛选机构较高端的上方,第一筛选机构的下方设置有第一聚料斗,第一聚料斗的下端设置有第一下料管,第一筛选机构较低端的下方设置有破碎机,破碎机的下方倾斜设置有第二筛选机构,第二筛选机构的结构与第一筛选机构的结构相同,破碎机的出料口位于第二筛选机构较高端的上方,第二筛选机构的下方设置有第二聚料斗,第二聚料斗的下端设置有第二下料管,第一下料管和第二下料管的下方各设置有一个带式磁选机,两个带式磁选机处于同一高度且两者的输送方向相对设置,每个带式磁选机的下方均设置有第一储铁料仓,两个带式磁选机下料端之间的下方设置有含铁料料斗,含铁料料斗的下端设置有第三下料管,第二筛选机构较低端的下方设置有粗料料斗,粗料料斗的下端设置有第四下料管,第三下料管和第四下料管的下方设置有带式输送机,带式输送机的下方设置有球磨机,带式输送机的下料端与球磨机的进料口连通,球磨机的出料口设置有振动筛,振动筛的粗料出口连接有第二储铁料仓,振动筛的细料出口连接有钒粉料仓。

5.进一步的,第一筛选机构、第二筛选机构和振动筛的上方均设置有收尘罩,收尘罩内设置有抽风扇,每个收尘罩的顶部均通过输送管与除尘器连接。

6.进一步的,第一筛选机构包括由四根直杆依次首尾相连合围而成的外框,外框为矩形结构,在外框较高端和较低端的直杆上滑动套装有套管,两根套管之间等间距设置有多根滑杆,位于最外侧的两根滑杆上设置有圆杆,圆杆的端部穿过外框后位于外框的外侧,

在外框和滑杆之间的圆杆上设置有复位弹簧,外框的一侧设置有电机,电机的输出轴上设置有凸轮,其中一根圆杆的端部抵在凸轮的轮缘上。

7.进一步的,第一下料管和第二下料管的内部设置有破碎辊。

8.进一步的,第一下料管和第二下料管的下方均设置有散料机构,散料机构包括散料板和振动器,散料板倾斜设置,散料板的较高端铰接在第一下料管和第二下料管上,较低端悬空布置,振动器安装在散料板的下表面上,散料板的上表面通过伸缩弹簧与第一下料管和第二下料管连接。

9.本实用新型在对炼钢用钒渣进行处理时,钒渣从钒渣料仓中排出,先是在第一筛选机构中进行第一次筛选,细料落入第一聚料斗中,同时,粗料落入破碎机中进行第一次破碎,破碎后的钒渣落到第二筛选机构中进行第二次筛选,细料落入第二聚料斗中,粗料落入粗料料斗,随后第一聚料斗和第二聚料斗中的细料落在相应的带式磁选机上,经过第一次磁选后,钒渣中的明铁落入相应的第一储铁料仓中,而剩余的钒渣则落入含铁料料斗中,含铁料料斗和粗料料斗中的钒渣同时落到带式输送机上,带式输送机将其送至球磨机进行粉磨处理,将钒渣粉磨为钒粉和颗粒稍大的铁粒,由振动筛进行筛分,其中的铁粒不能透过振动筛的筛孔,落入第二储铁料仓,而振动筛的筛下物为钒粉,落于钒粉料仓中。综上所述,本实用新型在对钒渣进行处理时,先后进行了三次筛选和两次破碎,并结合了带式磁选机,破碎效果好的同时,能够逐步将钒渣中的铁分离出来,除铁能力和分离效果较好;其次,整个装置的运行可自动运行,中途不需对物料进行转运,自动化程度较高,工作效率较高,能够连续的对钒渣进行处理。本实用新型破碎效果好,工作效率高,除铁较为彻底,具有显著的经济价值和社会价值。

附图说明

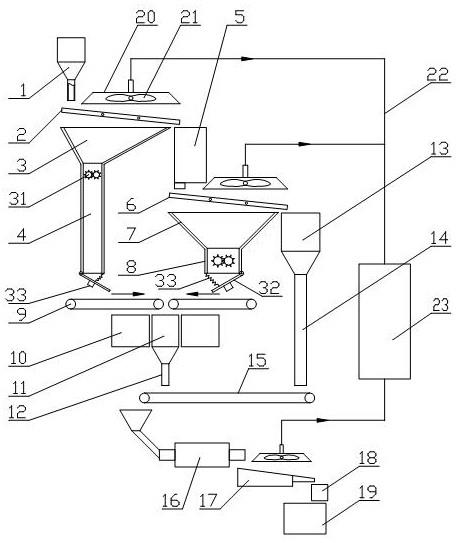

10.图1为本实用新型的整体结构示意图;

11.图2为本实用新型中第一筛选机构的结构示意图;

12.图中:1-钒渣料仓,2-第一筛选机构,3-第一聚料斗,4-第一下料管,5-破碎机,6-第二筛选机构,7-第二聚料斗,8-第二下料管,9-带式磁选机,10-第一储铁料仓,11-含铁料料斗,12-第三下料管,13-粗料料斗,14-第四下料管,15-带式输送机,16-球磨机,17-振动筛,18-第二储铁料仓,19-钒粉料仓,20-收尘罩,21-抽风扇,22-输送管,23-除尘器,24-外框,25-套管,26-滑杆,27-圆杆,28-复位弹簧,29-电机,30-凸轮,31-破碎辊,32-散料板,33-振动器,34-伸缩弹簧。

具体实施方式

13.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

14.如图1~2所示,本实用新型包括钒渣料仓1和倾斜设置的第一筛选机构2,第一筛选机构2倾斜设置,钒渣料仓1的出料口位于第一筛选机构2较高端的上方,第一筛选机构2的下方设置有第一聚料斗3,第一聚料斗3的下端设置有第一下料管4,第一筛选机构2较低端的下方设置有破碎机5,破碎机5的下方倾斜设置有第二筛选机构6,第二筛选机构6的结构与第一筛选机构2的结构相同,破碎机5的出料口位于第二筛选机构6较高端的上方,第二

筛选机构6的下方设置有第二聚料斗7,第二聚料斗7的下端设置有第二下料管8,第一下料管4和第二下料管8的下方各设置有一个带式磁选机9,两个带式磁选机9处于同一高度且两者的输送方向相对设置,每个带式磁选机9的下方均设置有第一储铁料仓10,两个带式磁选机9下料端之间的下方设置有含铁料料斗11,含铁料料斗11的下端设置有第三下料管12,第二筛选机构6较低端的下方设置有粗料料斗13,粗料料斗13的下端设置有第四下料管14,第三下料管12和第四下料管14的下方设置有带式输送机15,带式输送机15的下方设置有球磨机16,带式输送机15的下料端与球磨机16的进料口连通,球磨机16的出料口设置有振动筛17,振动筛17的粗料出口连接有第二储铁料仓18,振动筛17的细料出口连接有钒粉料仓19,本实用新型中的破碎机5、带式磁选机9、带式输送机15、球磨机16、振动筛17均为现有设备,根据需要选用即可。

15.本实用新型在对炼钢用钒渣进行处理时,钒渣从钒渣料仓1中排出,先是在第一筛选机构2中进行第一次筛选,细料落入第一聚料斗3中,同时,粗料落入破碎机5中进行第一次破碎,破碎后的钒渣落到第二筛选机构6中进行第二次筛选,细料落入第二聚料斗7中,粗料落入粗料料斗13,随后第一聚料斗3和第二聚料斗7中的细料落在相应的带式磁选机9上,经过第一次磁选后,钒渣中含有的铁包括明铁和含铁料,钒渣中的明铁落入相应的第一储铁料仓10中,而剩余的钒渣则落入含铁料料斗11中,含铁料料斗11和粗料料斗13中的钒渣同时落到带式输送机15上,带式输送机15将其送至球磨机16进行粉磨处理,将钒渣粉磨为钒粉和颗粒稍大的铁粒,由振动筛17进行筛分,其中的铁粒不能透过振动筛17的筛孔,落入第二储铁料仓18,而振动筛17的筛下物为钒粉,落于钒粉料仓19中。综上所述,本实用新型在对钒渣进行处理时,先后进行了三次筛选和两次破碎,并结合了带式磁选机9,破碎效果好的同时,能够逐步将钒渣中的铁分离出来,除铁能力和分离效果较好;其次,整个装置的运行可自动运行,中途不需对物料进行转运,自动化程度较高,工作效率较高,能够连续的对钒渣进行处理,通过本装置对钒渣进行破碎分选后可以得到含量相对稳定,不含铁的钒渣,提高含钒钢的冶炼质量。

16.为了保护周边环境,第一筛选机构2、第二筛选机构6和振动筛17的上方均设置有收尘罩20,收尘罩20内设置有抽风扇21,每个收尘罩20的顶部均通过输送管22与除尘器23连接,第一筛选机构2、第二筛选机构6和振动筛17在运行时,不可避免的会产生大量粉尘,极易造成周边环境的污染,并威胁到工作人员的身体健康,因此,可通过抽风扇21对产生的

17.粉尘进行及时的抽取,且多点位同时进行,将各工序产生的粉尘收集到除尘器23中进行统一处理。

18.第一筛选机构2包括由四根直杆依次首尾相连合围而成的外框24,外框24为矩形结构,在外框24较高端和较低端的直杆上滑动套装有套管25,两根套管25之间等间距设置有多根滑杆26,位于最外侧的两根滑杆26上设置有圆杆27,圆杆27的端部穿过外框24后位于外框24的外侧,在外框24和滑杆26之间的圆杆27上设置有复位弹簧28,外框24的一侧设置有电机29,电机29的输出轴上设置有凸轮30,其中一根圆杆27的端部抵在凸轮30的轮缘上,第一筛选机构2的运行原理如下:启动电机29,电机29带动凸轮30进行转动,由于圆杆27的端部是抵在凸轮30上的,所以当凸轮30转动时,就会迫使圆杆27进行直线方向上的来回往复移动,即可带动滑杆26进行来回往复移动,当钒渣落入滑杆26上时,其中的小颗粒就会从相邻两滑杆26之间的间隙落下,达到筛选的目的,且可以有效防止钒渣在滑杆26上的堆

积和堵塞,保障第一筛选机构2可以长期正常运行。

19.第一下料管4和第二下料管8的内部设置有破碎辊31,破碎辊31为现有结构,用于对钒渣进行破碎处理,使得钒渣破碎成为更小的颗粒,便于后续的磁选处理,同时进一步降低后续球磨机16的工作负荷,提高球磨机16的工作效率。

20.为了提高带式磁选机9的磁选效率和磁选效果,第一下料管4和第二下料管8的下方均设置有散料机构,散料机构包括散料板32和振动器33,散料板32倾斜设置,散料板32的较高端铰接在第一下料管4和第二下料管8上,较低端悬空布置,振动器33安装在散料板32的下表面上,散料板32的上表面通过伸缩弹簧34与第一下料管4和第二下料管8连接,当钒渣从第一下料管4和第二下料管8下落时,会先落在散料板32上,由于重力的作用下散料板32被下压,伸缩弹簧34伸长,随后,伸缩弹簧34会复位,在复位的过程中将钒渣甩出,同时振动器33产生的振动会传至钒渣,迫使钒渣分散,在上述两种作用下,钒渣可以较为均匀的分散到带式磁选机9上,从而提高其磁选效率,防止钒渣堆积影响到磁选效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1