自旋式喷嘴的制作方法

1.本实用新型涉及一种喷嘴,尤其涉及一种自旋式喷嘴。

背景技术:

2.喷嘴的应用范围广泛,常见于清洗、喷涂、加湿、冷却、除尘、灌溉等应用场景,喷嘴按照其结构分为固定喷嘴和旋转喷嘴。在清洗领域常用旋转喷嘴,旋转喷嘴是利用水流的离心作用和反作用力的推动作用,使喷嘴边喷水边旋转。目前常见的旋转喷嘴由于喷头重量过重、喷头的加工工艺等原因,导致旋转喷嘴需较大的水压才能旋转,或者旋转不均匀。

3.本发明人通过佰腾网专利数据平台,以“(喷头or喷嘴or喷口)and旋转and轴承and内腔and(锥or圆)and水and(压力or动力or推力)”为检索关键词,检索有284件专利文献,其中有以下专利文献:

4.专利公开号cn107282561a公开了一种压力驱动、脉冲式管道冲洗刷,该发明的旋转壳体为内部中空的空心圆柱体,前后两端分别通过前端盖和后端盖密封,旋转壳体侧壁内设置有多个同一朝向的喷嘴,旋转壳体通过喷嘴喷射出高压介质的反作用力提供旋转和前进的动力;该发明中,喷嘴由于自身重量较重,喷射出高压介质需要产生较大的压力才能推动喷嘴旋转。

5.专利公开号cn107457098a公开了一种自旋转喷头,该发明的旋转头下端周向分布有推力喷嘴,推力喷嘴相对旋转头的中轴线倾斜偏心设置,旋转头顶部倾斜设有切割喷嘴,推力喷嘴和切割喷嘴分别与供水通道连通;该发明中,旋转头的内腔结构较小,水流经过内腔时产生紊乱,导致喷头旋转不均匀。

技术实现要素:

6.本实用新型的目的是针对现有技术中存在的上述问题,提供一种自旋式喷嘴。

7.本实用新型的目的通过下列技术方案来实现:

8.自旋式喷嘴,包括喷头、旋转轴和固定接头,所述喷头和所述旋转轴的一端固定联接,所述旋转轴的另一端和所述固定接头转动联接,所述喷头为圆柱形,内设有同心圆柱形内腔,所述喷头的前端设有头部喷水口,圆周面设有侧边喷水口,后端设有进水口,所述侧边喷水口沿所述喷头的中心轴线环向均匀分布,且所述侧边喷水口沿所述喷头圆周面的切线方向形成斜角,所述喷头的后端和转接头螺纹联接,且所述喷头和所述转接头的联接处形成所述内腔的内端面,所述转接头和所述旋转轴的一端螺纹联接,所述旋转轴的另一端为凸缘结构并套设于所述固定接头内,所述固定接头、所述旋转轴、及所述转接头均设有联通的水流通道,在所述旋转轴的外侧依次套设有卡簧、骨架油封、垫片和轴承。

9.该技术方案中,所述喷头设有圆柱形内腔以对水流起到储压作用,所述侧边喷水口沿所述喷头的中心轴线环向均匀分布,且所述侧边喷水口沿所述喷头圆周面的切线方向形成斜角,以使喷出的水流产生均匀的离心力和反向推动力,推动所述自旋式喷嘴均匀旋转。使用时,将所述固定接头和进水管联接,水流从所述进水管流经所述固定接头、所述旋

转轴及所述转接头,由所述进水口进入所述喷头的内腔,并从所述头部喷水口和所述侧边喷水口喷出时,产生离心力和反向推动力推动所述自旋式喷嘴均匀旋转,所述卡簧用于固定所述骨架油封的轴向位置,所述骨架油封用于密封隔离,所述垫片用于缓冲减震,所述轴承用于固定支撑所述旋转轴。

10.其进一步技术方案为:所述喷头的前端外侧设有头部沟槽,所述头部沟槽的中部设有通孔,形成所述头部喷水口;所述喷头的圆周外侧沿轴向设有两个以上均匀分布的侧边沟槽,所述侧边沟槽沿所述喷头圆周面的切线方向形成所述斜角,中部设有通孔,形成所述侧边喷水口。当水流所述从头部喷水口和所述侧边喷水口喷出时,通过所述头部沟槽和所述侧边沟槽向外发散,水流的覆盖范围广。

11.其进一步技术方案为:所述内腔设有圆环形内勾槽,所述侧边喷水口位于所述圆环形内勾槽内,当水流从所述腔体流经所述圆环形内勾槽,并从所述侧边喷水口喷出时,所述圆环形内勾槽起到导流作用。

12.其进一步技术方案为:所述内腔的前端、后端、所述圆环形内勾槽和所述内腔的联接处弧形过渡,水流流经所述内腔时,压力损失小且减少紊乱。

13.其进一步技术方案为:所述斜角的角度范围为30

°‑

60

°

,在该角度范围内,从所述侧边喷水口喷出的水流产生的反向推动力能够推动所述自旋式喷嘴均匀旋转。

14.其进一步技术方案为:所述头部沟槽、所述侧边沟槽的底部纵向为圆弧形,水流喷出时为弧面状,覆盖范围广。

15.其进一步技术方案为:所述头部沟槽、所述侧边沟槽的宽度为1mm,将宽度限制在1mm,使得水流由所述头部沟槽、所述侧边沟槽向外发散的范围广。

16.其进一步技术方案为:所述喷头的壁厚在1mm

‑

3mm之间,将所述喷头的壁厚减少至1mm

‑

3mm,降低所述自旋式喷嘴的整体重量。

17.其进一步技术方案为:所述轴承为陶瓷轴承,采用陶瓷轴承代替传统的工业轴承,进一步降低所述自旋式喷嘴的整体重量,使得所述自旋式喷嘴在水压大于0.2mpa即可自动旋转。

18.与现有技术相比,本实用新型的有益效果为:

19.自旋式喷嘴的喷头设有圆柱形内腔以对水流起到储压作用,侧边喷水口沿喷头的中心轴线环向均匀分布,且侧边喷水口沿喷头圆周面的切线方向形成斜角,使得水流离开侧边喷水口时产生反向推动力推动自旋式喷嘴均匀旋转。

20.自旋式喷嘴的头部喷水口和侧边喷水口均开设沟槽,且沟槽的底部纵向为圆弧形,使得水流离开头部喷水口和侧边喷水口时向外发散,覆盖范围广。

21.自旋式喷嘴的内腔设有圆环形内勾槽,且内腔的前端、后端、圆环形内勾槽和内腔的联接处弧形过渡,使得水流经过内腔时压力损失小且减少紊乱。

22.自旋式喷嘴采用陶瓷轴承代替工业轴承,且减少喷头的壁厚,从而减少自旋式喷嘴的整体重量,使得自旋式喷嘴在水压大于0.2mpa即可自动旋转,无安装角度要求。

附图说明

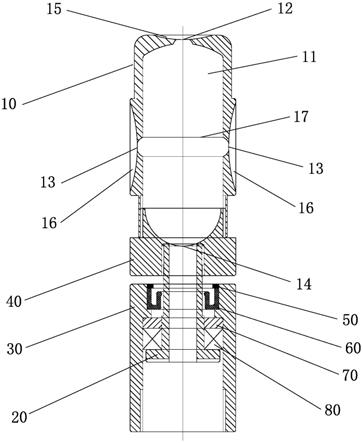

23.图1为本实用新型自旋式喷嘴具体实施例的轴向剖面图。

24.图2为本实用新型自旋式喷嘴具体实施例的径向剖面图。

25.图中:10

‑

喷头,11

‑

内腔,12

‑

头部喷水口,13

‑

侧边喷水口,14

‑

进水口,15

‑

头部沟槽,16

‑

侧边沟槽,17

‑

圆环形内勾槽,20

‑

旋转轴,30

‑

固定接头,40

‑

转接头,50

‑

卡簧,60

‑

骨架油封,70

‑

垫片,80

‑

轴承。

具体实施方式

26.下面将通过以下实施例进行清楚、完整地描述本实用新型的技术方案。显然,以下将描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

28.还应当理解,在本实用新型实施例说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本实用新型实施例。如在本实用新型实施例说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

29.如图1、图2所示的具体实施例,本实用新型自旋式喷嘴s,包括喷头10、旋转轴20和固定接头30,喷头10为圆柱形,内设有同心圆柱形内腔11,喷头10的前端设有头部喷水口12,圆周面设有侧边喷水口13,后端设有进水口14,侧边喷水口13沿喷头10的中心轴线环向均匀分布,且侧边喷水口13沿喷头10圆周面的切线方向形成斜角,喷头10的后端和转接头40螺纹联接,且喷头10和转接头40的联接处形成内腔11的内端面,转接头40和旋转轴20的一端螺纹联接,旋转轴20的另一端为凸缘结构并套设于固定接头30内,固定接头30、旋转轴20、及转接头40均设有联通的水流通道,在旋转轴20的外侧依次套设有卡簧50、骨架油封60、垫片70和轴承80。

30.该实施例中,喷头10设有圆柱形内腔11以对水流起到储压作用,侧边喷水口13沿喷头10的中心轴线环向均匀分布,且侧边喷水口13沿喷头10圆周面的切线方向形成斜角,以使喷出的水流产生均匀的离心力和反向推动力,推动自旋式喷嘴s均匀旋转。使用时,将固定接头30和进水管联接,水流从进水管流经固定接头30、旋转轴20及转接头40,由进水口14进入喷头10的内腔11,并从头部喷水口12和侧边喷水口13喷出时,产生离心力和反向推动力推动自旋式喷嘴s均匀旋转,卡簧50用于固定骨架油封60的轴向位置,骨架油封60用于密封隔离,垫片70用于缓冲减震,轴承80用于固定支撑旋转轴20。

31.更具体的结构为:

32.喷头10的前端外侧设有头部沟槽15,头部沟槽15的中部设有通孔,形成头部喷水口12;喷头10的圆周外侧沿轴向设有两个以上均匀分布的侧边沟槽16,侧边沟槽16沿喷头10圆周面的切线方向形成斜角,中部设有通孔,形成侧边喷水口13。当水流从头部喷水口12和侧边喷水口13喷出时,通过头部沟槽15和侧边沟槽16向外发散,水流的覆盖范围广。

33.内腔11设有圆环形内勾槽17,侧边喷水口13位于圆环形内勾槽17内,当水流从腔体11流经圆环形内勾槽17,并从侧边喷水口13喷出时,圆环形内勾槽17起到导流作用。

34.内腔11的前端、后端、圆环形内勾槽17和内腔11的联接处弧形过渡,水流流经内腔

11时,压力损失小且减少紊乱。

35.斜角的角度范围为30

°‑

60

°

,在该角度范围内,从侧边喷水口13喷出的水流产生的反向推动力能够推动自旋式喷嘴s均匀旋转。

36.头部沟槽15、侧边沟槽16的底部纵向为圆弧形,水流喷出时为弧面状,覆盖范围广。

37.头部沟槽15、侧边沟槽16的宽度为1mm。将宽度限制在1mm,使得水流由头部沟槽15、侧边沟槽16向外发散的范围广。

38.喷头10的壁厚为1mm

‑

3mm。将喷头10的壁厚减少至1mm

‑

3mm,降低自旋式喷嘴s的整体重量。

39.轴承80为陶瓷轴承。采用陶瓷轴承代替传统的工业轴承,进一步降低自旋式喷嘴s的整体重量,使得自旋式喷嘴s在水压大于0.2mpa即可自动旋转。

40.工作时,将自旋式喷嘴s的固定接头30和进水管联接,水流从进水管流经固定接头30、旋转轴20及转接头40,由进水口14进入喷头10的内腔11,并从头部喷水口12和侧边喷水口13喷出,产生离心力和反向推动力推动自旋式喷嘴s均匀旋转。

41.综上所述,自旋式喷嘴的喷头设有圆柱形内腔以对水流起到储压作用,侧边喷水口沿喷头的中心轴线环向均匀分布,且侧边喷水口沿喷头圆周面的切线方向形成斜角,使得水流离开侧边喷水口时产生反向推动力推动自旋式喷嘴均匀旋转;自旋式喷嘴的头部喷水口和侧边喷水口均开设沟槽,且沟槽的底部纵向为圆弧形,使得水流离开头部喷水口和侧边喷水口时向外发散,覆盖范围广;自旋式喷嘴的内腔设有圆环形内勾槽,且内腔的前端、后端、圆环形内勾槽和内腔的联接处弧形过渡,使得水流经过内腔时压力损失小且减少紊乱;自旋式喷嘴采用陶瓷轴承代替工业轴承,且减少喷头的壁厚,从而减少自旋式喷嘴的整体重量,使得自旋式喷嘴在水压大于0.2mpa即可自动旋转,无安装角度要求。

42.上述仅以实施例来进一步说明本实用新型的技术内容,以便于读者更容易理解,但不代表本实用新型的实施方式仅限于此,任何依本实用新型所做的技术延伸或再创造,均受本实用新型的保护。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1