一种焊烟除尘装置的制作方法

1.本实用新型涉及工业烟尘净化除尘设备技术领域,尤其是指一种焊烟除尘装置。

背景技术:

2.焊接是一种常用的制造工艺及技术,在焊接作业过程中产生的焊接烟尘不仅危害焊接人员的身体健康,而且对整个焊接车间的环境造成污染,导致空气排放极易不符合国家标准。因此,为了保护焊接人员的身体健康、保持整个焊接车间清洁和防止环境污染,焊接车间内一般设有焊烟净化系统,而国内现有的焊烟净化系统一般分为三大类,第一类只能针对小工件焊接时从源头,如利用吸气臂、吸气罩等在焊接点处抽取焊接烟尘,吸气臂、吸气罩等一般只能针对单个焊接工位除尘,不能控制整个焊接车间的烟尘,且在操作过程中焊接工人需要多次移动吸气臂,以达到最有效的烟尘捕捉效果,这样势必大大影响了工作效率;并且此类焊烟净化系统大工件焊接时,其焊接点分布复杂、分散,频繁地移动吸气臂大大增加了人工劳动强度,且从源头抽取会与现场工况,如行车、焊接夹具等干涉,导致无法使用吸气臂、吸气罩等源头处理设备,不能解决实际生产中的焊烟净化问题。第二类是地面固定式,通过在焊接车间的地面四周分布多个焊烟净化系统,其中每个焊烟净化系统都设有垂直于地面设置的吸风管,烟气通过吸风管进入除尘器,经除尘器除尘后,再经垂直于地面设置的排风管排出,为加大除尘器除尘效率,利于除尘器的滤网更换和烟灰收集,这就往往导致吸风管和排风管较高(约为3m),除尘器体积较为庞大(长、宽、高均约为2m),最终导致即使每个焊烟净化系统都在焊接车间的地面四周设置也极易影响车间的正常作业和天车的正常工作,稍有不慎还可能导致天车行驶时和焊烟净化系统发生误碰,存在很大的安全隐患,并且也存在很大的空间浪费。第三类是在焊接车间上方同时在天车的上方分布多个悬挂式的焊烟净化系统,此类方式可以很好的避免地面空间浪费和影响车间正常作业以及天车的正常工作,但此类方式由于空间限制又往往存在过滤效率不高,除尘效果不好,灰尘不易清理的问题。

3.申请号为201710165795.5的发明专利公开了一种吹吸式除尘系统,该专利虽然净化效率高、净化效果好,但由于其设置在车间地面上,并且其整个体积极为庞大,极易影响车间的正常作业和天车的正常工作,存在很大的安全隐患。申请号为201920191220.5的实用新型专利公开了一种高效率的焊烟除尘构件,其通过在除尘罩的后部连接金属软管,金属软管的后部与烟尘管道连接,烟尘管道内设有抽风机,抽风机前部的烟尘管道内设有耐高温金属丝编织的过滤网;过滤网前部的烟尘管道的下端面上设有向下延伸的杂物收集管,此专利可悬挂设置避免地面空间浪费和影响车间正常作业以及天车的正常工作,但其过滤面积及其有限,严重制约除尘效果,简单的将过滤网更换为滤筒以增大过滤面积,提高除尘效果,由于其本身结构限制会使得烟气不经滤筒过滤即由抽风机引出,达不到过滤目的,另外该专利还存在过滤网上的灰尘不易清理的问题。

技术实现要素:

4.本实用新型目的是提供一种焊烟除尘装置,该焊烟除尘装置模块化悬挂设置在车间上部,不占用生产车间面积,不仅可以很好的避免地面空间浪费和影响车间正常作业以及天车的正常工作,而且除尘效率高、净化效果好,过滤装置黏附的灰尘易清理、收集。

5.为实现上述目的,本实用新型采取以下技术方案:

6.一种焊烟除尘装置,包括至少一个过滤装置和风机,还包括输风管和反吹系统,所述过滤装置设置在输风管内,风机设置在过滤装置后方;在所述输风管上设有落灰口,同时所述落灰口设置在过滤装置的外侧边缘,在落灰口下方接有集灰箱,其中每个过滤装置的落灰口远风机侧为前侧的落灰口,每个过滤装置的落灰口近风机侧为后侧的落灰口,并且后侧的落灰口连有过滤装置所在的设置在输风管内的盲腔;所述反吹系统用于向过滤装置与输风管形成的空间内输送高压气体;由所述输风管进入的烟气经过滤装置过滤后,再由风机引至过滤装置上方与输风管之间的间隙,通过风机的出口排出;由落灰口进入集灰箱的烟气,由风机引至盲腔,经与盲腔相连的过滤装置过滤后,再由风机引至过滤装置上方与输风管之间的间隙,通过风机的出口排出。

7.优选的,所述过滤装置为滤筒。

8.优选的,所述过滤装置至少设有前后两个或两排,所述前一个或前一排过滤装置前侧上部边缘与输风管之间设有前盲板,所述前一个或前一排过滤装置后侧上部边缘与相邻的过滤装置上边缘之间设有中间盲板,所述后一个或后一排过滤装置后侧上部边缘与输风管之间设有截面基本呈l型或弧形的后盲板。

9.优选的,所述输风管与进风管相连,所述进风管留有进风口。

10.优选的,所述风机的出口与出风管相连。

11.优选的,在所述出风管上设有风量调节器。

12.优选的,所述出风管垂直于输风管,在出风管上开有若干个不同高度的出风口,并且所述出风管下端封死。

13.优选的,所述集灰箱上部基本呈倒锥形,在所述集灰箱内部设有可启闭挡板。

14.优选的,在所述集灰箱上设有粉尘探头或观察窗,所述集灰箱上设有可启闭的粉尘出口。

15.进一步优选的,还包括控制系统,所述反吹系统包括高压气泵、若干个反吹管路、设置在反吹管路上的电磁阀和与过滤装置数量相对应的吹气嘴,所述高压气泵通过反吹管路与吹气嘴相连,所述风机、电磁阀均与控制系统相连。

16.上述技术方案中,烟气从多个进风口进入进风管,风机产生的吸引力将绝大部分烟气引至阵列在输风管内的多个滤筒过滤后,得到符合环境标准的干净空气,干净空气经滤筒形成的滤筒腔后再由风机引至滤筒上方与输风管之间的间隙,通过风机的出口排出,多个滤筒设置使得本装置过滤效率大大增加,除尘效果大大增加;而另一部分烟气由前侧的落灰口进入集灰箱,再从后侧的落灰口引至盲腔,盲腔的设置使得烟气只能通过盲腔一侧或两侧的滤筒过滤得到干净的空气,再经滤筒形成的滤筒腔后再由风机引至滤筒上方与输风管之间的间隙,通过风机的出口排出;由于每个过滤装置均与反吹系统相连,实现了利用吹气嘴输出高压气体,高压气体瞬间喷射在过滤装置内部,使得沉积在过滤装置上的粉尘颗粒在冲击、震荡作用下迅速脱离过滤装置外表面,吹落或震落的灰尘随即通过过滤装

置外侧边缘的落灰口进入集灰箱,实现了灰尘简单便捷的清理、收集;由于出风管远风机端直径小于近风机端直径,并且出风管下端封死,使得由出风口排出的干净空气具有一定的能量,其再通过不同高度的出风口,形成前进方向一致的多股平行射流,加速了车间内空气的运动和空气流通,进一步促使更多烟气进入进风管过滤和烟气的除尘;通过出风管上的风量调节器可以实时调整出风管的出风量,进而调整出风口的流速,避免出风口的流速过大引起工作人员不适或过小除尘效率较低;多个焊烟除尘装置形成多个焊烟除尘装置单元模块化、针对性的悬挂设置在车间上部,不仅可以很好的避免地面空间浪费和影响车间正常作业以及天车的正常工作,还能最大程度的避免资源浪费。

附图说明

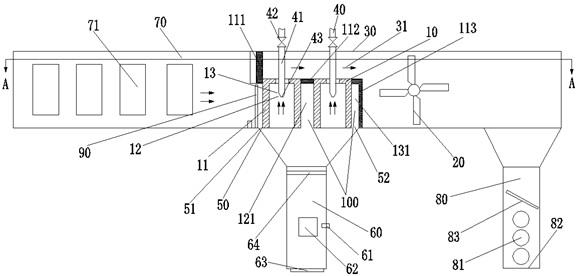

17.图1为本焊烟除尘装置主视图局部剖视图示意图;

18.图2为本焊烟除尘装置俯视图剖视图示意图;

19.图3为本焊烟除尘装置俯视图示意图。

具体实施方式

20.下面结合附图,对本实用新型做进一步说明:

21.如图1、图2、图3所示,本焊烟除尘装置,包括至少一个过滤装置10,风机20,输风管30和反吹系统40,其中过滤装置10设置在输风管30内,通常为过滤面积较大的滤筒11,风机20设置在过滤装置10后方并和输风管30相连,在输风管30上设有落灰口50,同时落灰口50设置在过滤装置10的外侧边缘,用于收集从过滤装置10上落下的粉尘,在落灰口50下方接有集灰箱60,集灰箱60上部基本呈倒锥形,以便将所有落灰口50全部包覆在其中的同时,避免粉尘囤积在集灰箱60上部;将每个过滤装置10的落灰口50远风机20侧称为前侧的落灰口51,每个过滤装置10的落灰口50近风机20侧称为后侧的落灰口52,并且后侧的落灰口52连有过滤装置10所在的设置在输风管30内的盲腔100,避免烟气由集灰箱60进入后侧的落灰口52后直接通过风机20排出;反吹系统40用于向过滤装置10与输风管30形成的空间12内输送高压气体,高压气体瞬间打在过滤装置10与输风管30形成的空间12内,使得过滤装置10外表面上黏附的灰尘在高压气体的冲击和震荡下被瞬间吹落或震落,吹落或震落的灰尘随即通过过滤装置10外侧边缘的落灰口50进入集灰箱60,实现了灰尘简单便捷的清理、收集;这样由输风管30进入的绝大部分烟气先经过滤装置10过滤后,得到符合环境标准的干净空气,干净空气经滤筒11和输风管30形成的滤筒腔13即空间12后,再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20的出口排出;由前侧的落灰口51进入集灰箱60的烟气,从后侧的落灰口52引至盲腔100,盲腔100的设置使得烟气只能通过盲腔100一侧或两侧的滤筒11过滤得到干净的空气,再经滤筒11形成的滤筒腔13后再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20的出口排出。

22.在一个优选实施例中,输风管30与进风管70相连,风机20的出口与出风管80相连,在进风管70上设有多个前后不同位置的进风口71,以便烟气大范围的从车间由多个进风口71进入进风管70;将出风管80垂直于输风管30设置,并在出风管80上开有多个不同高度的出风口81,出风管下端82封死,这样,干净的空气只能通过不同高度的出风口81排出,而排出的空气又会形成前进方向一致的多股平行射流,这又加速了车间内空气的运动和空气流

通,进一步促使更多烟气进入进风管70过滤;还可以在出风管80上安装风量调节器83, 风量调节器83可以实时调整出风管80的出风量,进而调整出风口81的流速,避免出风口81排出的空气流速过大引起工作人员不适或过小除尘效率较低;特别的,将出风管80远风机20端直径设置成小于近风机20端直径,这样由风机20出口排出的干净空气在出风管80行进的时候有一个变径加速的过程,防止出风管80下部的出风口81出风量过小,起不到引导车间内空气运动和空气流通的作用。

23.在一个优选实施例中,过滤装置10至少设有前后两个或两排,多个过滤装置10的设置使得本装置过滤效率大大增加,除尘效果大大增加。其中前一个或前一排过滤装置110前侧上部边缘与输风管30之间设有前盲板111,前盲板111和前一个或前一排过滤装置110前侧铺满了输风管30截面,使得烟气只能由前一个或前一排过滤装置110过滤再由风机20引至过滤装置10与输风管30形成的空间12内;以两排过滤装置10为例,将两排过滤装置10其分为前一个或前一排过滤装置110和后一个或后一排过滤装置120,其中前一个或前一排过滤装置110后侧上部边缘与后一个或后一排过滤装置120即相邻的过滤装置上边缘之间设有中间盲板112,由于落灰口50的存在,中间盲板112与前一个或前一排过滤装置110、后一个或后一排过滤装置120即形成中间盲腔121,在后一个或后一排过滤装置120后侧上部边缘与输风管30之间设有截面基本呈l型或弧形的后盲板113,即后一个或后一排过滤装置130与后盲板113形成后盲腔131。这样由输风管30进入的绝大部分烟气先经前一个或前一排过滤装置110过滤后,得到符合环境标准的干净空气,干净空气经滤筒11和输风管30形成的滤筒腔13即空间12后,再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20的出口排出;而由前侧的落灰口51进入集灰箱60的烟气,从后侧的落灰口52引至中间盲腔121或后盲腔131,中间盲腔121或后盲腔131的设置使得烟气只能通过中间盲腔121或后盲腔131一侧或两侧的滤筒11过滤得到干净的空气,再经滤筒11形成的滤筒腔13后再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20的出口排出。

24.在一个优选实施例中,在集灰箱60上设有粉尘探头61和/或观察窗62,以便实时对集灰箱60里的粉尘进行实时监测,避免粉尘量过大,影响该装置过滤效果;可以在集灰箱60下部安装可启闭的粉尘出口63,以便对粉尘从集灰箱60里释放。进一步的,在集灰箱60内部设有可启闭挡板64,可启闭挡板64可以是电动蝶阀可开合的设置在粉尘探头61上部,当过滤装置10过滤烟气时,可启闭挡板64闭合,将集灰箱60下部封闭,避免落在集灰箱60下部的烟尘被再次吹起,进行二次过滤;当反吹系统40向过滤装置10与输风管30形成的空间12内输送高压气体时,可启闭挡板64打开,集灰箱60下部连通,被吹落或震落的灰尘落入集灰箱60下部,过滤装置10吹洗完毕,可启闭挡板64再次闭合,将集灰箱60下部封闭。

25.在一个优选实施例中,反吹系统40包括高压气泵、若干个反吹管路41、设置在反吹管路41上的电磁阀42和与过滤装置10数量相对应的吹气嘴43,高压气泵通过反吹管路41与吹气嘴43相连,电磁阀42通过控制反吹管路41达到控制吹气嘴43是否吹气;利用高压气泵输出高压空气,电磁阀42开启,吹气嘴43吹气,最终高压空气通过吹气嘴43喷出至过滤装置10内表面,使得沉积在过滤装置10上的粉尘颗粒在高压气流的冲击、震荡作用下迅速脱离过滤装置10外表面,由落灰口50被收集至集灰箱60。进一步的,本装置还包括控制系统,控制系统和风机20、电磁阀42、电动蝶阀相连,还可以在前一个或前一排过滤装置110内外均安装风压传感器,将风压传感器和控制系统相连,由控制系统自动控制电磁阀42的启闭。由

于粉尘被过滤装置10阻拦在其外表面上,当被阻拦的粉尘在过滤装置10外表面不断沉积时,过滤装置10里外的压差也同时不断加大,当风压传感器检测到压差达到预先设定值时,控制系统控制风机20关闭,电磁阀42开启,高压空气即经反吹管路41由吹气嘴43瞬间喷出,沉积在过滤装置10上的粉尘颗粒在高压气流的冲击、震荡作用下迅速脱离过滤装置10外表面,由落灰口50被收集至集灰箱60,随后风压传感器检测到压差变小,控制系统控制电磁阀42关闭,风机20开启,达到过滤装置10的自动清理。

26.在另一个优选实施例中,在过滤装置10前侧加装有导流板90,导流板90截面优选为l形,也可以利用常见的角钢,这样当烟气从多个进风口71大范围的进入进风管70后,先经导流板90引流将烟气分成若干股,并使烟气在过滤装置10前侧形成漩涡,这样可以有效增加过滤装置10的过滤效率,避免烟气仅从过滤装置10前侧的中间区域过滤。

27.进一步的,多个该焊烟除尘装置包括多个焊烟除尘装置单元200模块化、针对性的悬挂设置在车间上部,不仅可以很好的避免地面空间浪费和影响车间正常作业以及天车的正常工作,还能最大程度的避免资源浪费,利于资源的优化配置。

28.上述技术方案中,将多个该焊烟除尘装置单元200模块化、针对性的悬挂安装在车间和天车的空间上部,打开风机20,烟气即从多个进风口71大范围的进入进风管70,风机20产生的吸引力将绝大部分烟气引至阵列在输风管30内的前一个或前一排过滤装置110,烟气在前一个或前一排过滤装置110的作用下过滤得到干净空气,干净空气经前一个或前一排过滤装置110与输风管30形成的空间12内再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20加速排出至出风管80,干净空气在出风管80行进的时候有一个变径加速的过程,再通过不同高度的出风口81排出,排出的空气形成前进方向一致的多股平行射流,又加速了车间内空气的运动和空气流通,进一步促使更多烟气进入进风管70过滤和烟气的除尘,利于空气的净化;而由前侧的落灰口51进入集灰箱60的烟气,从后侧的落灰口52引至中间盲腔121或后盲腔131,中间盲腔121或后盲腔13的设置使得集灰箱60的烟气只能通过中间盲腔121或后盲腔131的一侧或两侧的滤筒11过滤得到干净的空气,再经滤筒11形成的滤筒腔13后再由风机20引至滤筒11上方与输风管30之间的间隙31,通过风机20的出口加速排出;在干净空气由出风口81排出前,风量调节器83实时调整出风管80的出风量,进而调整出风口81的流速,避免出风口81的流速过大引起工作人员不适或过小除尘效率较低。被阻拦的粉尘在过滤装置10外表面不断沉积,过滤装置10里外的压差不断加大,当风压传感器检测到压差达到预先设定值时,控制系统控制风机20关闭,电磁阀42开启,可启闭挡板64打开,集灰箱60下部连通,高压空气即经反吹管路41由吹气嘴43瞬间喷出,沉积在过滤装置10上的粉尘颗粒在高压气流的冲击、震荡作用下迅速脱离过滤装置10外表面,由落灰口50被收集至集灰箱60,被吹落或震落的灰尘落入集灰箱60下部,随后风压传感器检测到压差变小,控制系统控制电磁阀42关闭,可启闭挡板64闭合,将集灰箱60下部封闭,达到过滤装置10的自动清理,粉尘探头61或观察窗62,实时对集灰箱60里的灰尘进行监测,避免灰尘量过大,影响该装置过滤效果,打开粉尘出口63,灰尘从集灰箱60里释放,灰尘易清理、收集。

29.本实施例只是对本实用新型构思和实现的说明,并非对其进行限制,在本实用新型构思下,未经实质变换的技术方案仍然在保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1