一种颗粒增强铝基复合材料的搅拌装置

1.本实用新型涉及铝材料加工技术领域,尤其涉及一种颗粒增强铝基复合材料的搅拌装置。

背景技术:

2.铝基复合材料因其高比强度、比刚度、耐磨性、低热膨胀系数以及良好的导热和尺寸稳定性等优异的性能,成为近年来发展的热点。其中以sic为代表的颗粒增强铝基复合材料,使得低成本的铝基复合材料可通过颗粒含量、尺寸等实现性能的优化,已在航空航天、电子封装、汽车制造和高速列车等领域不断实现突破。

3.现在制备铝基复合材料的主要的工艺有搅拌铸造、粉末冶金和压力浸渗等。其中搅拌铸造法是将基体铝熔化后,通过机械或者电磁搅拌形成涡流,同时加入的增强相颗粒通过涡流的作用下被卷入熔融铝中,得到均匀分布的熔体,在一定条件下浇铸得到复合材料。与粉末冶金和压力浸渗比,该方法所需的设备及工艺简单、生产效率高、成本低且能大批量生产形状复杂的构件,是实现工业大规模生产最有潜力的工艺之一。在搅拌铸造过程中,增强相的在铝基体中的分散均匀程度,会直接影响制备得到的复合材料的性能,因此,现有技术中有公开号cn212585512u的中国实用新型专利《一种铝合金熔体搅拌桨》,帮助均匀混合复合材料;但是,该种搅拌桨的混合效果依旧不佳,并且在加入增强相颗粒时,坩埚内壁容易出现熔体粘黏和增强相的吸附,对均匀搅拌和成分充分混合造成挑战。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的现状提供一种能够均匀混合铝基体和增强相,且能够防止加入增强相颗粒后,搅拌容器内壁的熔体粘附和增强相的吸附,打碎颗粒团聚的颗粒增强铝基复合材料的搅拌装置。

5.本实用新型解决上述技术问题所采用的技术方案为:一种颗粒增强铝基复合材料的搅拌装置,包括搅拌容器,包括位于所述搅拌容器中部的搅拌杆,靠近所述搅拌容器的内周壁设置的刮板,所述搅拌杆与所述刮板的转动方向相反;所述搅拌杆上设有多层桨叶层,其中包括螺旋式桨叶层,以及棱柱型桨叶层,所述棱柱型桨叶层包括沿所述搅拌杆的周向排布的多个棱柱型叶片,且所述棱柱型叶片的横截面多边形至少有一个内角的范围是30-60

°

。

6.为了更好的剪切搅拌效果优选的,所述棱柱型叶片的形状为直棱柱或斜棱柱。

7.进一步优选的,所述棱柱型叶片的形状为直四棱柱,包括两个30

°

的内角和两个150

°

的内角。该种结构通过两个30

°

的内角形成的切割角来剪切熔体,打碎颗粒团聚,提高复合材料的均匀性。切割角过小,对流体的带动能力不足使得搅拌效果差,同时过小的切割角在使用过程中叶片磨损严重,断裂风险高;切割角过大,对流体的剪切力下降,无法有效打散颗粒团聚。

8.进一步优选的,所述棱柱型叶片在所述搅拌杆上的连接位置在同一水平面上或者

分布于不同的高度。为了具有更好的搅拌效果进一步优选,所述棱柱型叶片在所述搅拌杆上的连接位置在同一水平面上。

9.进一步优选的,每层所述棱柱型桨叶层具有2-8片所述棱柱型叶片,且相邻的所述棱柱型叶片之间间隔均匀设置,确保剪切力均匀和搅拌设备的稳定性。

10.进一步优选的,所述搅拌杆上依次设有三层桨叶层,第一层和第三层桨叶层均为螺旋式桨叶层,第二层为棱柱型桨叶层。该种三层的桨叶层结构第一、三层桨叶在搅拌过程中加大熔体流动,形成下压型流场,促进增强颗粒进入熔体,第二层桨叶给予复合材料熔体剪切力从而打碎颗粒团聚,该种间隔设置结构具有更好的搅拌分散效果。

11.为了减小搅拌过程的停滞区和死区,防止对底部熔体的搅拌不充分,所述搅拌杆与搅拌容器底部的距离h与搅拌容器总高度h的关系为

12.为了具有更好的搅拌分散效果,所述搅拌杆的桨叶层的旋转半径为搅拌容器半径的0.3~0.7。桨叶层的旋转半径过小搅拌效果不好,无法保证停滞区和死区的均匀性;桨叶层的旋转半径过大容易引起卷气,使得铸件气孔增多。

13.为了便于根据需要调节刮板的角度,所述刮板可拆卸地与所述刮板基座连接,所述刮板基座上设有能与不同角度的所述刮板连接的连接组,从而使得所述刮板能相对所述搅拌容器内壁调节角度。

14.优选的,所述刮板基座的下表面设有多组连接组,每组所述连接组包括沿周向排布的多个连接孔,所述连接孔中心对称设置;每组所述连接组对应连接一个所述刮板,所述刮板上端的安装座通过螺栓与所述连接孔可拆卸连接,转动所述刮板可更换对应的所述连接孔。

15.进一步优选的,每组所述连接组包括周向间隔均匀排布六个的连接孔,从而使得相邻的所述连接孔相对所述连接组圆心的圆心角为60

°

,任意两个中心对称的所述连接孔均能用于连接所述刮板,从而使得所述刮板相对所述搅拌容器内壁的夹角能在30-150

°

内变化。

16.优选的,所述搅拌杆与所述刮板通过齿轮机构联接,从而使得电机驱动所述搅拌杆转动时,所述刮板也同步转动。通过齿轮机构使得使用一个电机就能同步驱动搅拌杆和刮板,结构简单,便于操控。

17.优选的,电机与所述搅拌杆联接,所述搅拌杆的外周具有第一外轮齿部;所述刮板安装于环形的刮板基座上,所述刮板基座具有第一内轮齿部,所述第一内轮齿部与所述第一外轮齿部之间通过齿轮组联接。

18.优选的,所述齿轮组为至少一个第二外齿轮,第二外齿轮同时与所述第一外轮齿部、第一内轮齿部啮合。

19.进一步优选的,所述齿轮组为两个相对第一外轮齿部的圆心中心对称排布的第二外齿轮。该种两个第二外齿轮的结构在保证搅拌装置的平衡性基础上,留出足够的二次加料空间,便于在搅拌过程中的二次加料。

20.为了控制刮板与搅拌杆的转速比,所述第一外轮齿部与所述第一内轮齿部的齿数之比为1:2~1:20,从而使得刮板转速小于搅拌杆的转速,两者转速正相关且转向相反,刮板转速为搅拌杆转速的1/2~1/20,在形成剪切力的同时不会阻碍主要涡流的运动。

21.为了便于根据需要更换对应的桨叶层,且降低更换的成本,所述每层桨叶层与所述搅拌杆可拆卸连接。可拆卸的桨叶层设计,增加了桨叶层组合的多样性,可适应不同流场环境和功能的要求;同时更换方便,避免了一体式搅拌转子的整体更换,极大地降低了成本。

22.进一步优选的,所述搅拌杆上具有螺杆段,每层所述桨叶层设有对应的螺纹孔,且所述桨叶层与所述搅拌杆的锁紧方向与所述搅拌杆的转动方向相反。采用螺杆与螺纹的装配方式,结构简单便于操作;桨叶层与搅拌杆的锁紧方向相反是为了防止搅拌过程中桨叶层脱出。

23.本实用新型的铝基体可以选用常规的任意一种铸造铝合金例如a356、a357、a359、a360、2025、6061等;本实用新型的颗粒增强相可以选用常规的任意一种或多种颗粒增强相例如碳化硅、氧化铝、碳化硼、氮化硼、氧化铬等陶瓷相、以及金刚石、石墨等。

24.为了更好地保温,所述搅拌容器为石墨坩埚。

25.与现有技术相比,本实用新型的优点在于:

26.1、本实用新型同时设置有刮板和搅拌杆,搅拌杆转动的同时,刮板也同时搅拌,避免了坩埚内壁的熔体粘附和增强相颗粒的吸附;

27.2、搅拌杆与刮板的转动方向相反,刮板附近熔体与搅拌杆转动产生的涡流熔体相对运动,加大了对熔体的剪切作用,有助于增强相颗粒团聚的破碎;

28.3、桨叶层包括螺旋式桨叶层()和棱柱型桨叶层(),螺旋式桨叶层()能够加大熔体的下压式流动,有助于增强相混合并促进增强相的分散;棱柱型桨叶层()进一步给予复合材料熔体横向剪切力,有助于增强相团聚颗粒的破碎,极大的提高了增强相颗粒的分散均匀性,也可以节省分散增强相颗粒所需的时间。

29.4、棱柱型桨叶层的棱边处会形成切割角,从而对复合材料熔体产生良好的剪切效果,对于增强相团聚颗粒具有良好的破碎作用,并且内角的范围30-60

°

所形成的切割角效果更佳。

附图说明

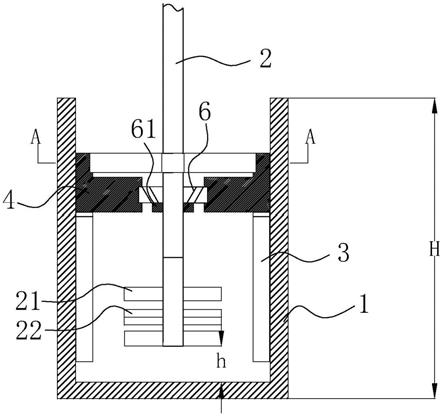

30.图1为本实用新型的实施例的搅拌装置的正视示意图;

31.图2为图1的a-a截面图;

32.图3为本实用新型的实施例的刮板基座的仰视示意图;

33.图4为本实用新型的实施例的刮板的正视示意图;

34.图5为本实用新型的实施例的刮板的侧视示意图;

35.图6为本实用新型的实施例的刮板的俯视示意图;

36.图7为本实用新型的实施例的搅拌杆的结构示意图;

37.图8为图7的另一个角度的结构示意图;

38.图9为本实用新型的实施例的搅拌杆的示意图;

39.图10为本实用新型制造的铝基复合材料的金相组织

具体实施方式

40.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

41.如图1至9所示,该种颗粒增强铝基复合材料的搅拌装置,包括搅拌容器1,包括位于搅拌容器1中部的搅拌杆2,靠近搅拌容器1的内周壁设置的刮板3,搅拌杆2与刮板3的转动方向相反;搅拌杆2上设有多层桨叶层,其中包括螺旋式桨叶层21,以及棱柱型桨叶层22,棱柱型桨叶层22包括沿搅拌杆2的周向排布的多个棱柱型叶片221,且棱柱型叶片221的横截面多边形的至少有一个内角的范围是30-60

°

。

42.为了能更好的感应加热及保温,本实施例的搅拌容器1为石墨坩埚。本实施例的铝合金基体的成分配比为:mg含量1%、si含量为10%,其余为al;增强相颗粒为:sic颗粒,体积分数为20%,颗粒尺寸为15μm。使用其他的铝合金基体和增强相颗粒效果也类似。

43.为了具有更好的搅拌分散效果,本实施例的搅拌杆2上依次设有三层桨叶层,第一层和第三层桨叶层均为螺旋式桨叶层21,第二层为棱柱型桨叶层22。棱柱型叶片221的形状为直四棱柱,包括两个30

°

的内角和两个150

°

的内角。四个棱柱型叶片221均匀间隔设置在同一水平面上。

44.为了具有更好的搅拌分散效果、防止对底部熔体的搅拌不充分,搅拌杆2与搅拌容器1底部的距离h与搅拌容器1总高度h的关系为本实施例的h:h=1:10为了具有更好的搅拌分散效果,搅拌杆2的桨叶层的旋转半径为搅拌容器1半径的0.3~0.7,本实施例的三个桨叶层的旋转半径一致,均为搅拌容器1半径的0.5。

45.为了便于根据需要调节刮板3的角度,刮板3可拆卸地与刮板基座4连接,为了便于操作,刮板基座4的下表面设有多组连接组41,每组连接组41包括沿周向排布的多个连接孔411,连接孔411中心对称设置;每组连接组41对应连接一个刮板3,刮板3上端的安装座31通过螺栓与连接孔411可拆卸连接,转动刮板3可更换对应的连接孔411。为了使得搅拌更均匀,本实施例设有两组连接组41,且相对于搅拌杆2中心对称设置。本实施例的每组连接组41包括周向间隔均匀排布六个的连接孔411,从而使得相邻的连接孔411相对连接组41圆心的圆心角为60

°

,任意两个中心对称的连接孔411均能用于连接刮板3,从而使得刮板3相对搅拌容器1内壁的夹角能在30-150

°°

内变化,本实施例的刮板3相对搅拌容器1内壁的夹角为90

°

。本实施例的刮板3呈长条状、且其上端具有安装座31与对应的连接孔411通过螺栓连接。

46.为了便于操作、以及便于调节搅拌杆2和刮板3之间的转速比,搅拌杆2与刮板3通过齿轮机构联接,从而使得电机驱动搅拌杆2转动时,刮板3也同步转动。本实施例的电机与搅拌杆2联接,搅拌杆2的外周具有第一外轮齿部23;刮板3安装于环形的刮板基座4上,刮板基座4具有第一内轮齿部42,第一内轮齿部42与第一外轮齿部23之间通过齿轮组联接。该齿轮组具有多种可行的结构,其中一种为至少一个第二外齿轮5,该第二外齿轮5同时与第一外轮齿部23、第一内轮齿部42啮合。本实施例的齿轮组为两个相对第一外轮齿部23的圆心中心对称排布的第二外齿轮5,在保证搅拌装置的平衡性基础上,留出足够的二次加料空间。本实施例的刮板基座4中部向下凹陷形成有用于安装内齿轮的台阶部,内齿轮与该刮板基座4可以通过胶水固定,该刮板基座4的中部还嵌设有轴承6,轴承6的内圈与搅拌杆2配合;轴承6的下端还设有限位块61。

47.为了控制刮板3与搅拌杆2的转速比,第一外轮齿部23与第一内轮齿部42的齿数之比为1:2~1:20,从而使得刮板3转速小于搅拌杆2的转速,且刮板3转速为搅拌杆2转速的1/

2~1/20,该种结构刮板3低速搅拌,可以在形成剪切力的同时不会阻碍主要涡流的运动。本实施例的第一外轮齿部23与第一内轮齿部42的齿数之比为1:10。

48.为了便于根据需要更换对应的桨叶层,且降低更换的成本,每层桨叶层与搅拌杆2可拆卸连接。本实施例的搅拌杆2上具有螺杆段,每层桨叶层设有对应的螺纹孔,且桨叶层与搅拌杆2的锁紧方向与搅拌杆2的转动方向相反。

49.使用该种搅拌装置前,根据不同的熔体粘度与吸附情况,设计刮板3角度安装刮板3。启动电机使得搅拌杆2与刮板3同时转动,在形成稳定涡流后,通过机械送粉或手动加粉通过第二外齿轮5之间的空间添加增强相。在搅拌的同时,根据增强相颗粒的分散情况通过电机同时调整搅拌杆2与刮板3的搅拌速度。搅拌杆2高速旋转使得增强相颗粒进入熔体并均匀分散,刮板3低速转动使坩埚内壁粘附的熔体、吸附的增强相颗粒进入熔体。同时二者的反向运动对熔体形成强剪切作用,进一步促进团聚颗粒的破碎,提高铝基复合材料的均匀性。

50.本实施例的搅拌装置制备的颗粒增强铝基复合材料的金相组织图如图10所示从中可以看出增强相颗粒分布均匀,强颗粒与铝基体界面结合紧密,润湿性好。

51.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1