一种四氢呋喃的残液处理装置的制作方法

1.本技术涉及化工设备领域,尤其涉及一种四氢呋喃的残液处理装置。

背景技术:

2.四氢呋喃俗称thf,是一类杂环有机化合物。它是最强的极性醚类之一,在化学反应和萃取时用做一种中等极性的溶剂。其是一种重要的有机化工及精细化工原料。thf是一种重要的有机合成原料且是性能优良的溶剂,特别适用于溶解pvc、聚偏氯乙烯和丁苯胺,广泛用作表面涂料、防腐涂料、印刷油墨、磁带和薄膜涂料的溶剂,并用作反应溶剂,用于电镀铝液时可任意控制铝层厚度且光亮。四氢呋喃在反应后,反应液的残留物中含有化学物排放后容易对环境造成污染,而现有的处理设备大多采用直接蒸馏的方式,但是处理效果较不理想。

3.为此,本技术提供一种四氢呋喃的残液处理装置解决上述问题。

技术实现要素:

4.本技术提供了一种四氢呋喃的残液处理装置,解决了现有技术中四氢呋喃在反应后,反应液的残留物中含有化学物排放后容易对环境造成污染,而现有的处理设备大多采用直接蒸馏的方式,处理效果较不理想的问题。

5.为解决上述技术问题,本技术提供了的四氢呋喃的残液处理装置,包括:反应釜,所述反应釜上设置的原料管与储料罐连接,所述反应釜上设置的辅料管与辅料罐连接,所述反应釜的底部设置的出料管与过滤罐连接,所述过滤罐通过滤液管与气水分离器连接,所述气水分离器通过进料管与蒸馏塔连接,所述蒸馏塔的上方设置有冷凝器,所述冷凝器通过第一出液管与气水分离器连接,所述冷凝器通过第二出液管与蒸发器连接,所述蒸发器的上方设置有出料管与储料仓连接,所述蒸发器的下方设置的排液管与气水分离器连接。

6.作为进一步的方案,所述出料管、所述过滤液管、所述进料管、所述第一出液管、所述第二出液管、所述排液管上均设置有节流阀。

7.作为进一步的方案,还包括:所述反应釜内设置的搅拌装置,所述搅拌装置包括电机上连接的搅拌轴,所述搅拌轴的上方设置有第一搅拌杆,所述搅拌轴的下方设置有第二搅拌杆。

8.作为进一步的方案,所述第一搅拌杆为多个呈水平设置的横杆,所述第二搅拌杆位于所述搅拌轴的底部且呈圆弧状。

9.作为进一步的方案,所述过滤罐内设置有导料槽,所述导料槽的下方设置有过滤网,所述过滤网的下方设置有吸附填料层。

10.作为进一步的方案,所述吸附填料层内填充有mbbr填料膜。

11.相较于现有技术,本技术提供的残液处理装置,包括:反应釜,反应釜上设置的原料管与储料罐连接,反应釜上设置的辅料管与辅料罐连接,反应釜的底部设置的出料管与

过滤罐连接,过滤罐通过滤液管与气水分离器连接,气水分离器通过进料管与蒸馏塔连接,蒸馏塔的上方设置有冷凝器,冷凝器通过第一出液管与气水分离器连接,冷凝器通过第二出液管与蒸发器连接,蒸发器的上方设置有出料管与储料仓连接,蒸发器的下方设置的排液管与气水分离器连接。

12.在使用该装置时,反应釜一端连接的储料罐内盛装的1,4丁二醇或顺丁烯二酸酐等原料进行输送,而辅料罐内盛装的氢等催化剂加入到反应釜内进行催化反应,催化反应后的残夜进入过滤罐内对残夜中的固体废物过滤处理,过滤后的残液进入气水分离器内对残留气相废气物进行气化分离处理,反应后的残夜进入蒸馏塔后进一步对残夜中的气相蒸馏处理。由于残夜中的固体废气物经过过滤后在进行蒸馏,蒸馏效果更好,并且两次残夜中气相处理对残夜的处理效果更优。经过冷凝器冷凝后的处理液再次进入蒸发器,通过控制蒸发器的温度将残夜中的四氢呋喃回收至储料仓,剩余残夜继续进入气水分离器循环处理。因此,该装置不但对四氢呋喃的残液处理更彻底,排放后对环境不会造成污染,而且可以对残夜中的四氢呋喃回收再利用。

附图说明

13.为了更清楚的说明本技术的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

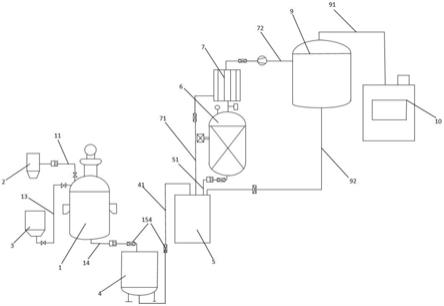

14.图1为本实用新型实施例所提供的残液处理装置结构示意图;

15.图2为本实用新型实施例所提供的搅拌装置结构示意图;

16.图3为为本实用新型实施例所提供的过滤罐结构示意图。

17.图中:1反应釜,11原料管,2储料罐,13辅料管,3辅料罐,14出料管,4过滤罐,41滤液管,5气水分离器,51进料管,6蒸馏塔,7冷凝器,71第一出液管,5气水分离器,72第二出液管,9蒸发器,91出料管,10储料仓,92排液管,154节流阀,111电机,112搅拌轴,113第一搅拌杆,114第二搅拌杆,42导料槽,43过滤网,44吸附填料层。

具体实施方式

18.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部实施例。

19.图1为本实用新型实施例所提供的残液处理装置结构示意图;图2为本实用新型实施例所提供的搅拌装置结构示意图;图3为为本实用新型实施例所提供的过滤罐结构示意图。如图1

‑

3所示,包括:反应釜1,反应釜1上设置的原料管11与储料罐2连接,反应釜1上设置的辅料管13与辅料罐3连接,反应釜1的底部设置的出料管14与过滤罐4连接,过滤罐4通过滤液管41与气水分离器5连接,气水分离器5通过进料管51与蒸馏塔6连接,蒸馏塔6的上方设置有冷凝器7,冷凝器7通过第一出液管71与气水分离器5连接,冷凝器7通过第二出液管72与蒸发器9连接,蒸发器9的上方设置有出料管91与储料仓10连接,蒸发器9的下方设置的排液管92与气水分离器5连接。

20.在本实施例中,反应釜1内对四氢呋喃进行制备,制备的原料通过储料罐2进入,制

备的添加剂通过辅料罐3进入。反应制备可以为1,4

‑

丁二醇脱水环化法。为了提高反应效率,如图2所示,作为进一步的方案,还包括:反应釜1内设置的搅拌装置,搅拌装置包括电机111上连接的搅拌轴112,搅拌轴112的上方设置有第一搅拌杆113,搅拌轴112的下方设置有第二搅拌杆114。同时,作为进一步的方案,第一搅拌杆113为多个呈水平设置的横杆,第二搅拌杆114位于搅拌轴112的底部且呈圆弧状。这样设置使得第一搅拌杆113在反应釜1的中间位置,第二搅拌杆114在反应釜1的底部同时搅拌,提高了反应的效率。

21.在本实施例中,反应过程中利用液体泵等结构实现输送,此处不详述。在反应釜1的底部设置的出料管14与过滤罐4连接残夜进入后过滤处理,如图3所示,作为进一步的方案,过滤罐4内设置有导料槽42,导料槽42的下方设置有过滤网43,过滤网43的下方设置有吸附填料层44。导料槽42将残夜导流至过滤罐4内。过滤网43对残夜中的固态杂质过滤,吸附填料层44对残夜中的1,4

‑

丁二醇等物质吸附处理,作为进一步的方案,吸附填料层44内填充有mbbr填料膜。冷凝器7的型号为dwn

‑

25或dwn

‑

32或dwn

‑

50。冷凝器7通过第一出液管71与气水分离器5连接,气水分离器5的型号为wf

‑

22.4g1/2wf

‑

33.6g3/4。冷凝器7通过第二出液管72与蒸发器9连接,蒸发器9的上方设置有出料管91与储料仓10连接,蒸发器9的下方设置的排液管92与气水分离器5连接。考虑到节流和降压,作为进一步的方案,出料管14、过滤液管41、进料管51、第一出液管71、第二出液管72、排液管92上均设置有节流阀154。

22.相较于现有技术,本技术提供的残液处理装置,反应釜一端连接的储料罐内盛装的1,4丁二醇或顺丁烯二酸酐等原料进行输送,而辅料罐内盛装的氢等催化剂加入到反应釜内进行催化反应,催化反应后的残夜进入过滤罐内对残夜中的固体废物过滤处理,过滤后的残液进入气水分离器内对残留气相废气物进行气化分离处理,反应后的残夜进入蒸馏塔后进一步对残夜中的气相蒸馏处理。由于残夜中的固体废气物经过过滤后在进行蒸馏,蒸馏效果更好,并且两次残夜中气相处理对残夜的处理效果更优。经过冷凝器冷凝后的处理液再次进入蒸发器,通过控制蒸发器的温度将残夜中的四氢呋喃回收至储料仓,剩余残夜继续进入气水分离器循环处理。因此,该装置不但对四氢呋喃的残液处理更彻底,排放后对环境不会造成污染,而且可以对残夜中的四氢呋喃回收再利用。

23.在申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

24.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其

他实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包含本技术公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本技术的真正范围由权利要求指出。

26.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1