一种钢结硬质合金复合电加热造粒模头的制作方法

1.本实用新型涉及造粒模头相关技术领域,具体为一种钢结硬质合金复合电加热造粒模头。

背景技术:

2.造粒工艺是将磨细的粉料,经过干燥、加胶黏剂,制成流动性好、粒径约为0.1mm的颗粒。使用的胶黏剂应满足以下要求:要有足够的黏性,以保证良好的成型性和坯体的机械强度;挤塑机的成型部件。又称挤塑模、挤塑机头。其功能在于使来自挤塑机机筒内的塑料熔体,在模头流道中良好分布,以便在均匀的速度下从模口挤出并成型。

3.现在的造粒模头存在以下问题:一、装置的造粒工艺繁琐,导致造粒的效率低下。二、传统的造粒装置不能很好实时的控制装置内部造粒加热情况,影响造粒效率,为此本实用新型提出一种钢结硬质合金复合电加热造粒模头用于解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种钢结硬质合金复合电加热造粒模头,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钢结硬质合金复合电加热造粒模头,包括压力管道、造粒法兰盘、入料管和出粒金属头,所述压力管道与造粒法兰盘内部焊接,所述压力管道上方的内部与伸缩柱滑动连接,所述压力管道的内部与下料挤压筛焊接,所述造粒法兰盘内部与驱动电机螺钉连接,所述驱动电机的转轴与旋转切割刀片固定连接,所述造粒法兰盘内部设有加热管,所述加热管通过导线与熔断保护丝电性连接。

6.优选的,所述伸缩柱的上方设有连接螺母,所述伸缩柱的下方与塑形锤螺纹连接。

7.优选的,所述压力管道的外壁上方设有内温显示屏,所述压力管道的外壁下方与调节旋钮开关胶合。

8.优选的,所述下料挤压筛位于伸缩柱的下方,所述加热管与压力管道外壁的左侧胶合。

9.优选的,所述熔断保护丝通过导线与调节旋钮开关电性连接,所述熔断保护丝位于造粒法兰盘内部。

10.优选的,所述压力管道的下方与出粒金属头螺纹连接,所述压力管道的上方与入料管焊接。

11.优选的,所述出粒金属头的内部设有下料疏导管,所述伸缩柱与塑形锤处于同一轴线,所述塑形锤与下料挤压筛处于同一轴线。

12.本实用新型的有益效果是:

13.1.在压力管道、造粒法兰盘、伸缩柱、连接螺母、塑形锤、入料管、出粒金属头、下料挤压筛、旋转切割刀片和驱动电机的相互配合作用下,首先,压力管道的上方内部设有可以上下自由滑动的塑形锤,塑形锤的上方与伸缩柱连接,在压力管道上方的右侧与入料管连

通,压力管道的下半部分穿过造粒法兰盘后,与出粒金属头连通,在造粒法兰盘内部的右侧设有驱动电机,驱动电机的转轴与压力管道内的旋转切割刀片转动连接,在旋转切割刀片的上方设有下料挤压筛,下料挤压筛的上方是塑形锤,在使用本装置时,物料通过入料管进入压力管道内部,落在下料挤压筛的上方,伸缩柱的上方通过连接螺母与外界的连动组件连接,装置通过伸缩柱带动塑形锤上下移动,塑形锤反复捶打物料进入下料挤压筛,物料在加热后,形成半流体,接着,物料通过下料挤压筛内部多个通孔后,在下料挤压筛的下方流出成为长条状的塑性物料,再由驱动电机带动旋转切割刀片转动,对长条状的塑性物料进行切割成粒,呈颗粒状的物料最后通过出粒金属头流出,通过上述方式,由于压力管道、出粒金属头的材质都为钢结硬质合金,提高装置的牢固、稳定性能,且简化了传统造粒工艺,采用最直接的入料、加热、捶打、切割的流程方式,使得造粒效率大幅度提高,提高装置模头的实用性能。

14.2.本实用新型通过压力管道、内温显示屏、调节旋钮开关、加热管、熔断保护丝和导线相互作用下,本装置对物料在加热的方式为:在造粒法兰盘内部的左侧设有加热管,加热管通过导线与熔断保护丝电性连接,熔断保护丝与调节旋钮开关电性连接,调节旋钮开关与内温显示屏电性连接,装置通过加热管对压力管道的外壁加热,使得压力管道内的物料成为半流体物料,提高造粒效率,通过调节旋钮开关调节加热管工作时的功率,控制对压力管道的外壁加热温度,防止温度过高或过低,对物料形成半流体物料产生不良影响,通过设置内温显示屏,方便工作人员实时观测装置内部温度,方便通过调节旋钮开关实时调节温度,符合人性化设计。

15.3.本实用新型通过出粒金属头和下料疏导管的相互配合,在出粒金属头内部设有下料疏导管,经过切割后,当呈粒态的物料过多时,在出粒金属头内部容易发生堵塞情况,下料疏导管内设有多个通道,对呈粒态的物料起到疏导作用,减少发生物料堵塞情况发生,提高实用性。

附图说明

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的内部结构剖视图;

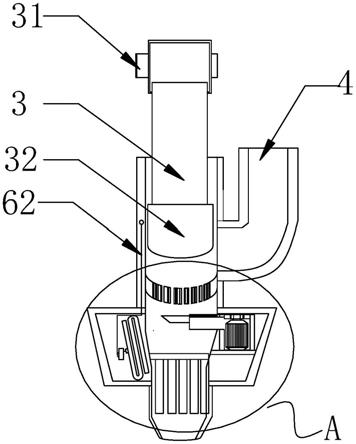

18.图3为本实用新型附图2中a处模头局部放大示意图。

19.图中:压力管道1、内温显示屏11、调节旋钮开关12、造粒法兰盘2、伸缩柱3、连接螺母31、塑形锤32、入料管4、出粒金属头5、加热管6、熔断保护丝61、导线62、下料挤压筛7、旋转切割刀片8、驱动电机81、下料疏导管9。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-3,本实用新型提供一种技术方案:一种钢结硬质合金复合电加热造粒模头,包括压力管道1、造粒法兰盘2、入料管4和出粒金属头5,压力管道1与造粒法兰盘2内

部焊接,压力管道1上方的内部与伸缩柱3滑动连接,压力管道1的内部与下料挤压筛7焊接,造粒法兰盘2内部与驱动电机81螺钉连接,驱动电机81的转轴与旋转切割刀片8固定连接,造粒法兰盘2内部设有加热管6,加热管6通过导线62与熔断保护丝61电性连接,设置熔断保护丝61,对装置内导线62起到保护作用。

22.进一步地,伸缩柱3的上方设有连接螺母31,伸缩柱3的下方与塑形锤32螺纹连接,本装置在工作时,伸缩柱3带动塑形锤32上下移动,通过塑形锤32对物料反复捶打。

23.进一步地,压力管道1的外壁上方设有内温显示屏11,压力管道1的外壁下方与调节旋钮开关12胶合,通过设置内温显示屏11,方便工作人员实时观测装置内部温度,方便通过调节旋钮开关12实时调节温度,符合人性化设计。

24.进一步地,下料挤压筛7位于伸缩柱3的下方,加热管6与压力管道1外壁的左侧胶合,装置通过加热管6对压力管道1的外壁加热,有效使得压力管道1内的物料成为半流体物料,从而提高造粒效率。

25.进一步地,熔断保护丝61通过导线62与调节旋钮开关12电性连接,熔断保护丝61位于造粒法兰盘2内部,本装置的压力管道1、出粒金属头5的材质都采用了钢结硬质合金,有效提高装置的牢固、稳定性能。

26.进一步地,压力管道1的下方与出粒金属头5螺纹连接,压力管道1的上方与入料管4焊接,入料管4方便物料进入装置进行切割成粒,出粒金属头5对成粒的物料进行及时排出,提高装置的实用性。

27.进一步地,出粒金属头5的内部设有下料疏导管9,伸缩柱3与塑形锤32处于同一轴线,塑形锤32与下料挤压筛7处于同一轴线,由于当呈粒态的物料过多时,在出粒金属头5内部容易发生堵塞情况,下料疏导管9内设有多个通道,对呈粒态的物料起到疏导作用,减少发生物料堵塞情况发生,提高实用性。

28.工作原理:首先,压力管道1的上方内部设有可以上下自由滑动的塑形锤32,塑形锤32的上方与伸缩柱3连接,在压力管道1上方的右侧与入料管4连通,压力管道1的下半部分穿过造粒法兰盘2后,与出粒金属头5连通,在造粒法兰盘2内部的右侧设有驱动电机81,驱动电机81的转轴与压力管道1内的旋转切割刀片8转动连接,在旋转切割刀片8的上方设有下料挤压筛7,下料挤压筛7的上方是塑形锤32,在使用本装置时,物料通过入料管4进入压力管道1内部,落在下料挤压筛7的上方,伸缩柱3的上方通过连接螺母31与外界的连动组件连接,装置通过伸缩柱3带动塑形锤32上下移动,塑形锤32反复捶打物料进入下料挤压筛7,物料在加热后,形成半流体,接着,物料通过下料挤压筛7内部多个通孔后,在下料挤压筛7的下方流出成为长条状的塑性物料,再由驱动电机81带动旋转切割刀片8转动,对长条状的塑性物料进行切割成粒,呈颗粒状的物料最后通过出粒金属头5流出,通过上述方式,由于压力管道1、出粒金属头5的材质都为钢结硬质合金,提高装置的牢固、稳定性能,且简化了传统造粒工艺,采用最直接的入料、加热、捶打、切割的流程方式,使得造粒效率大幅度提高,提高装置模头的实用性能,另外,本装置对物料在加热的方式为:在造粒法兰盘2内部的左侧设有加热管6,加热管6通过导线62与熔断保护丝61电性连接,熔断保护丝61与调节旋钮开关12电性连接,调节旋钮开关12与内温显示屏11电性连接,装置通过加热管6对压力管道1的外壁加热,使得压力管道1内的物料成为半流体物料,提高造粒效率,通过调节旋钮开关12调节加热管6工作时的功率,控制对压力管道1的外壁加热温度,防止温度过高或过低,

对物料形成半流体物料产生不良影响。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1