一种热固化涂层处理设备的制作方法

1.本实用新型涉及固化涂层处理领域,具体是涉及一种热固化涂层处理设备。

背景技术:

2.热固化涂料指以热固化树脂作为主要成膜物质的涂料,这种涂料固化时涂膜中的成膜物质通过交联等反应,成为坚硬而不溶不熔的体形高分子网状结沟。主要品种有氨基醇酸涂料、热固性丙烯酸涂料、环氧树脂徐料、聚酯涂料一与聚氨酯涂料等。

3.现有的热固化涂料,在生产中难免会有气泡,该气泡如果无法清除,在对产品进行涂层涂覆时,由于涂料内部的气泡过多,会导致热固化涂层中存在大量的气泡,同时涂料在进行涂层涂覆时会接触大量空气,导致图层中产生气泡,从而使得涂层的质量下降。

技术实现要素:

4.为解决上述技术问题,提供一种热固化涂层处理设备,本技术方案解决了上述背景技术中提出的现有的热固化涂料,在生产中难免会有气泡,该气泡如果无法清除,在对产品进行涂层涂覆时,由于涂料内部的气泡过多,会导致热固化涂层中存在大量的气泡,同时涂料在进行涂层涂覆时会接触大量空气,导致图层中产生气泡,从而使得涂层的质量下降的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种热固化涂层处理设备,包括涂覆设备和高压脱泡炉,所述高压脱泡炉包括上炉腔和下炉腔,所述下炉腔内部底面固定连接有滑轨,所述滑轨上滑动连接有滑板,所述下炉腔内部底面固定连接有气缸,所述气缸输出端与滑板中部固定连接,所述滑板上端固定连接有脱泡输送带,所述下炉腔上表面两侧中部固定连接有导向柱,所述上炉腔两侧中部与导向柱对应位置处贯穿开设有导向孔,所述导向柱通过直线轴承滑动连接于导向孔内部,所述上炉腔四角固定连接有连接柱,所述连接柱上端固定连接有传动板,所述传动板上端与液压泵输出端固定连接,所述液压泵与外部机架固定连接,所述上炉腔和下炉腔在连接位置处设置有密封条。

7.优选的,所述涂覆设备包括上板和底架,所述上板与外部机架固定连接,所述上板上端固定连接有涂料脱泡装置,所述上板从左到右依次固定连接有涂覆喷头和均匀化压辊,所述底架上端固定连接有主输送带,所述主输送带设置于涂覆喷头和均匀化压辊下方。

8.优选的,所述涂料脱泡装置包括真空腔、离心脱泡腔和动力腔,所述离心脱泡腔中设置有离心脱泡碗,所述动力腔内部固定连接有转动电机,所述转动电机输出端与离心脱泡碗下表面固定连接,所述真空腔中设置有真空泵,所述真空泵抽气口与离心脱泡腔连通,所述离心脱泡腔中设置有进料管和出料管,所述进料管的端部设置于离心脱泡碗底部,所述出料管端部设置于离心脱泡碗顶部后端。

9.优选的,所述脱泡输送带上表面与主输送带的上表面处于同一平面,所述脱泡输送带上表面高于下炉腔上表面。

10.与现有技术相比,本实用新型的优点在于:

11.1)在涂覆装置之后加入高压脱泡炉,其中高压脱泡炉中设置有滑动的脱泡输送带进行物料输送,输送过程为首先通过气缸将脱泡输送带移动至与主输送带连接位置处,主输送带带动产品经过涂覆喷头和均匀化压辊后涂覆上均匀的热固化涂层,之后主输送带将带有热固化涂层的产品移送至脱泡输送带上,当脱泡输送带上堆满产品后,脱泡输送带停止转动并移动至高压脱泡炉中间位置处,进行高压脱泡;

12.2)涂料脱泡装置使用时在真空泵的作用下可使离心脱泡腔处在真空状态,通过设置离心脱泡碗,且离心脱泡碗底部通过传动轴连接有转动电机,运行时,在真空泵的作用下,离心脱泡腔内部压强小于外部,可将热固化涂料通过进料管抽入离心脱泡腔内,涂料至离心脱泡碗底部时,在离心脱泡碗的高速旋转产生的离心力作用下,会沿着弧面向上流动,期间,涂料内部的气泡在压强下被抽出,由出料管可输出气泡含量低的涂料。

附图说明

13.图1为实用新型的结构示意图;

14.图2为本实用新型中的涂料脱泡装置的结构示意图;

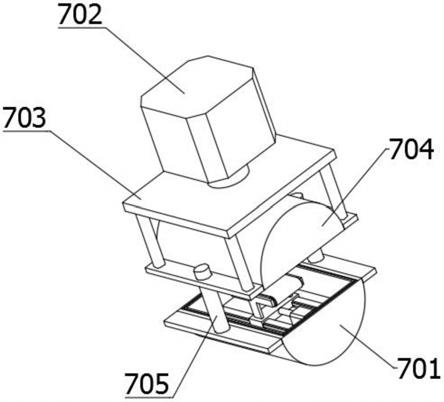

15.图3为本实用新型中的高压脱泡炉立体结构示意图;

16.图4为本实用新型中的高压脱泡炉的下炉腔的内部立体结构示意图。

17.图中标号为:

18.1、上板;2、涂料脱泡装置;201、真空腔;202、真空泵;203、离心脱泡腔;204、离心脱泡碗;205、进料管;206、出料管;207、动力腔;208、转动电机;3、涂覆喷头;4、均匀化压辊;5、主输送带;6、底架;7、高压脱泡炉; 701、下炉腔;702、液压泵;703、传动板;704、上炉腔;705、导向柱;706、密封条;707、滑轨;708、滑板;709、脱泡输送带;710、气缸。

具体实施方式

19.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

20.请参阅图1-4所示,一种热固化涂层处理设备,包括涂覆设备和高压脱泡炉 7,涂覆设备包括上板1和底架6,上板1与外部机架固定连接,上板1上端固定连接有涂料脱泡装置2,上板1从左到右依次固定连接有涂覆喷头3和均匀化压辊4,底架6上端固定连接有主输送带5,主输送带5设置于涂覆喷头3和均匀化压辊4下方,高压脱泡炉7包括上炉腔704和下炉腔701,下炉腔701内部底面固定连接有滑轨707,滑轨707上滑动连接有滑板708,下炉腔701内部底面固定连接有气缸710,气缸710输出端与滑板708中部固定连接,滑板708上端固定连接有脱泡输送带709,脱泡输送带709上表面与主输送带5的上表面处于同一平面,脱泡输送带709上表面高于下炉腔701上表面,下炉腔701上表面两侧中部固定连接有导向柱705,上炉腔704两侧中部与导向柱705对应位置处贯穿开设有导向孔,导向柱705通过直线轴承滑动连接于导向孔内部,上炉腔 704四角固定连接有连接柱,连接柱上端固定连接有传动板703,传动板703上端与液压泵702输出端固定连接,液压泵702与外部机架固定连接,上炉腔704 和下炉腔701在连接位置处设置有密封条706,在涂覆装置之后加入高压脱泡炉 7,其中高压脱泡炉7中设置有滑动的脱泡输送带709进行物料输送至高压脱泡炉7中进行涂

层高压脱泡。

21.涂料脱泡装置2包括真空腔201、离心脱泡腔203和动力腔207,离心脱泡腔203中设置有离心脱泡碗204,动力腔207内部固定连接有转动电机208,转动电机208输出端与离心脱泡碗204下表面固定连接,真空腔201中设置有真空泵202,真空泵202抽气口与离心脱泡腔203连通,离心脱泡腔203中设置有进料管205和出料管206,进料管205的端部设置于离心脱泡碗204底部,出料管 206端部设置于离心脱泡碗204顶部后端,涂料脱泡装置2使用时在真空泵202 的作用下可使离心脱泡腔203处在真空状态,通过设置离心脱泡碗204,且离心脱泡碗204底部通过传动轴连接有转动电机208,运行时,在真空泵202的作用下,离心脱泡腔203内部压强小于外部,可将热固化涂料通过进料管206抽入离心脱泡腔203内,涂料至离心脱泡碗204底部时,在离心脱泡碗204的高速旋转产生的离心力作用下,会沿着弧面向上流动,期间,涂料内部的气泡在压强下被抽出,由出料管可输出气泡含量低的涂料至涂覆喷头3进行涂料涂覆。

22.本实用新型的使用过程为:首先通过气缸710将脱泡输送带709移动至与主输送带5连接位置处,主输送带5带动产品经过涂覆喷头3和均匀化压辊4后涂覆上均匀的热固化涂层,之后主输送带5将带有热固化涂层的产品移送至脱泡输送带709上,当脱泡输送带709上堆满产品后,脱泡输送带709停止转动并移动至高压脱泡炉中间位置处,此时液压泵702带动上炉腔704下行至上炉腔704 和下炉腔701闭合后,高压脱泡炉7开始升压,在高压环境下,热固化涂层中的气泡被挤出,或者破裂成微小气泡溶解于涂层中,当高压脱泡炉7完成预定的脱泡任务后,高压脱泡炉7降压,液压泵702带动上炉腔704上行,气缸710将脱泡输送带709移动至右端,将产品输送至下游固化装置。

23.综上所述,本实用新型的优点在于,通过设置涂料脱泡装置对热固化涂料进行离心脱泡,降低涂料中的气体含量,同时在热固化涂层涂覆后直接进入高压脱泡炉进行高压脱泡,极大地降低了热固化涂层中的气泡含量,降低热固化涂层中的气泡含量,提高热固化涂层质量。

24.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1