一种筛滤式氢化锂循环粉碎机的制作方法

1.本实用新型涉及化工产品粉碎领域,尤其涉及一种筛滤式氢化锂循环粉碎机。

背景技术:

2.氢化锂作为无机化合物,是以晶体状态存在,熔点很高且对热稳定,其导热性随温度升高而下降,随组成和压力的变化也有不同;氢化锂属于类盐氢化物,在常温下的干燥空气中能够稳定存在,而块状状态通常比粉状状态稳定,但是对于不同用处的氢化锂,则需要不同状态结构的物料,而粉状状态的氢化锂作为缩合剂、还原剂、烷基化试剂、干燥剂则是需要粉末结构状态,所以它是化工生产有机合成中非常重要的材料;目前,对于化工产品原材料的粉碎设备多种多样,加工目的也基本相同,都是为了对化工产品进行粉碎加工,而殊不知一些特殊的原材料并不能通过直接粉碎而完成,现有的氢化锂粉碎设备的结构和功能性方面都很单一,基本都是一次性粉碎,经常伴随着较大的晶体颗粒物的掺杂,使得粉碎质量无法提升,成本较大,还需要进行筛选,耽误了加工生产,工作效率较低;因此,需要对现有的设备进行改进和升级,去细化粉碎操作、提升粉碎品质和效率,解决和规避粉碎生产过程中的弊端和问题。

技术实现要素:

3.本实用新型的目的是提供了一种作用于氢化锂固体物料的粉碎处理方面,采用颗粒粉碎结合粉末粉碎,并且在颗粒粉碎环节加入一套筛分过滤机制,能够保证一次性未被粉碎的氢化锂固体物料中的较粗颗粒进行提取和回收再粉碎,再将经过颗粒粉碎后的氢化锂固体物料进行粉末粉碎,从而节约成本,细化了氢化锂固体物料的粉碎进程,进而提高粉碎质量和工作效率的筛滤式循环粉碎机。

4.本实用新型的技术方案为:一种筛滤式氢化锂循环粉碎机,其特征在于:由底座、进料口、第一粉碎装置、筛滤舱、物料输出管道、物料输送机、物料传送管道、减震通道、缓冲输送舱、支撑架、第二粉碎装置和控制装置组成,所述进料口位于第一粉碎装置的上部,所述进料口与第一粉碎装置为固定连接,所述筛滤舱位于第一粉碎装置的下部,所述筛滤舱与第一粉碎装置为固定连接,所述第一粉碎装置利用线路与控制装置连接,所述筛滤舱上还设有筛网和震动机,所述筛网为斜面结构,所述筛网位于筛滤舱的内部,所述筛网与筛滤舱为固定连接,所述震动机位于筛滤舱的一侧,所述震动机与筛滤舱为固定连接,并且所述震动机利用线路与控制装置连接,所述物料输出管道位于筛滤舱一侧的靠近筛网斜面结构的低端位置处,所述物料输出管道的一端与筛滤舱为固定连接,所述物料输出管道的另一端与物料输送机为固定连接,所述物料输送机位于底座的上部,所述物料输送机与底座为固定连接,并且所述物料输送机利用线路与控制装置连接,所述物料传送管道位于物料输送机的上部,所述物料传送管道与物料输送机为固定连接,所述物料传送管道的输出端口为斜坡结构,所述物料传送管道上还设有物料吹送机,所述物料吹送机位于物料传送管道靠近输出端口的位置处,所述物料吹送机与物料传送管道为固定连接,并且所述物料吹送

机利用线路与控制装置连接,所述减震通道位于筛滤舱的下部,所述减震通道与筛滤舱为固定连接,所述缓冲输送舱位于减震通道的下部,所述缓冲输送舱的底部为斜坡结构,所述缓冲输送舱与减震通道为固定连接,所述支撑架位于缓冲输送舱的底部,所述支撑架的一端与缓冲输送舱为固定连接,所述支撑架的另一端与底座为固定连接,所述第二粉碎装置位于靠近缓冲输送舱的斜坡结构的低端一侧的位置处,所述第二粉碎装置与缓冲输送舱为可拆卸连接,并且所述第二粉碎装置与底座为可拆卸连接,所述第二粉碎装置利用线路与控制装置连接,所述控制装置位于缓冲输送舱的一侧,所述控制装置与缓冲输送舱为固定连接。

5.进一步,所述底座为撬装式基座结构。

6.进一步,所述进料口为漏斗形结构。

7.进一步,所述第一粉碎装置为颗粒粉碎机。

8.进一步,所述物料输送机为吸取式颗粒输送装置。

9.进一步,所述物料吹送机为离心式空气加压出风装置。

10.进一步,所述减震通道为弹簧支撑式中空结构。

11.进一步,所述第二粉碎装置为粉末粉碎机。

12.本实用新型的有益效果在于:该筛滤式循环粉碎设备作用于氢化锂固体物料的粉碎处理方面,整体采用颗粒粉碎结合粉末粉碎,并且在颗粒粉碎环节加入一套筛分过滤机制,能够保证一次性未被粉碎的氢化锂固体物料中的较粗颗粒进行提取和回收再粉碎,再将经过颗粒粉碎后的氢化锂固体物料进行粉末粉碎,从而节约成本,细化了氢化锂固体物料的粉碎进程,进而提高粉碎质量和工作效率。

附图说明

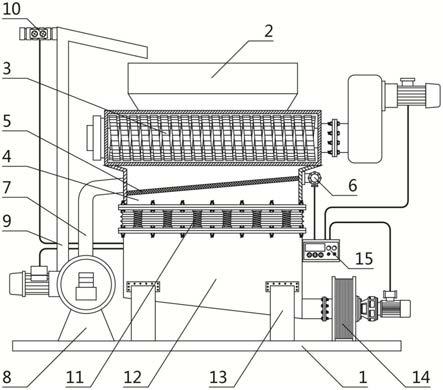

13.图1为本实用新型的主视图。

14.其中:1、底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、进料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、第一粉碎装置

15.ꢀꢀꢀꢀꢀ

4、筛滤舱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、筛网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、震动机

16.ꢀꢀꢀꢀꢀ

7、物料输出管道

ꢀꢀꢀꢀꢀꢀꢀ

8、物料输送机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、物料传送管道

17.10、物料吹送机

ꢀꢀꢀꢀꢀꢀꢀꢀ

11、减震通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、缓冲输送舱

18.13、支撑架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、第二粉碎装置

ꢀꢀꢀꢀꢀꢀ

15、控制装置

具体实施方式

19.下面结合附图对本实用新型的具体实施方式做出简要说明。

20.如图1所示一种筛滤式氢化锂循环粉碎机,其特征在于:由底座1、进料口2、第一粉碎装置3、筛滤舱4、物料输出管道7、物料输送机8、物料传送管道9、减震通道11、缓冲输送舱12、支撑架13、第二粉碎装置14和控制装置15组成,所述进料口2位于第一粉碎装置3的上部,所述进料口2与第一粉碎装置3为固定连接,所述筛滤舱4位于第一粉碎装置3的下部,所述筛滤舱4与第一粉碎装置3为固定连接,所述第一粉碎装置3利用线路与控制装置15连接,所述筛滤舱4上还设有筛网5和震动机6,所述筛网5为斜面结构,所述筛网5位于筛滤舱4的内部,所述筛网5与筛滤舱4为固定连接,所述震动机6位于筛滤舱4的一侧,所述震动机6与筛滤舱4为固定连接,并且所述震动机6利用线路与控制装置15连接,所述物料输出管道7位

于筛滤舱4一侧的靠近筛网5斜面结构的低端位置处,所述物料输出管道7的一端与筛滤舱4为固定连接,所述物料输出管道7的另一端与物料输送机8为固定连接,所述物料输送机8位于底座1的上部,所述物料输送机8与底座1为固定连接,并且所述物料输送机8利用线路与控制装置15连接,所述物料传送管道9位于物料输送机8的上部,所述物料传送管道9与物料输送机8为固定连接,所述物料传送管道9的输出端口为斜坡结构,所述物料传送管道9上还设有物料吹送机10,所述物料吹送机10位于物料传送管道9靠近输出端口的位置处,所述物料吹送机10与物料传送管道9为固定连接,并且所述物料吹送机10利用线路与控制装置15连接,所述减震通道11位于筛滤舱4的下部,所述减震通道11与筛滤舱4为固定连接,所述缓冲输送舱12位于减震通道11的下部,所述缓冲输送舱12的底部为斜坡结构,所述缓冲输送舱12与减震通道11为固定连接,所述支撑架13位于缓冲输送舱12的底部,所述支撑架13的一端与缓冲输送舱12为固定连接,所述支撑架13的另一端与底座1为固定连接,所述第二粉碎装置14位于靠近缓冲输送舱12的斜坡结构的低端一侧的位置处,所述第二粉碎装置14与缓冲输送舱12为可拆卸连接,并且所述第二粉碎装置14与底座1为可拆卸连接,所述第二粉碎装置14利用线路与控制装置15连接,所述控制装置15位于缓冲输送舱12的一侧,所述控制装置15与缓冲输送舱12为固定连接。所述底座1为撬装式基座结构。所述进料口2为漏斗形结构。所述第一粉碎装置3为颗粒粉碎机。所述物料输送机8为吸取式颗粒输送装置。所述物料吹送机10为离心式空气加压出风装置。所述减震通道11为弹簧支撑式中空结构。所述第二粉碎装置14为粉末粉碎机。

21.工作方式:该筛滤式循环粉碎设备作用于氢化锂固体物料的粉碎处理方面,整台设备主要是由底座1、进料口2、第一粉碎装置3、筛滤舱4、物料输出管道7、物料输送机8、物料传送管道9、减震通道11、缓冲输送舱12、支撑架13、第二粉碎装置14和控制装置15组成,其中,控制装置15用来控制整套设备中驱动装置的开启和关闭,在使用的时候,首先,操作人员开启控制装置15上的工作开关,让整套设备运行起来,需要进行粉碎的氢化锂固体物料从进料口2的位置处注入,该进料口2采用漏斗形结构,能够让物料缓慢下放,便于氢化锂固体物料的渗漏;接着,物料逐步进入第一粉碎装置3中,该第一粉碎装置3采用颗粒粉碎机,能够对氢化锂固体物料进行颗粒粉碎,让氢化锂固体物料的大颗粒变成细小颗粒,便于后续的研磨粉碎加工;再接着,经过第一粉碎装置3粉碎处理后的小颗粒氢化锂固体物料从第一粉碎装置3底部渗漏,并进入到筛滤舱4中,在筛滤舱4的内部装有一个筛网5,用于对粉碎处理后的小颗粒氢化锂固体物料进行过滤筛分,在筛滤舱4一侧还装有一台震动机6,操作人员只需通过控制装置15就能实现对震动机6的开启和关闭控制,在震动机6的作用下,驱使筛滤舱4中的筛网5来对掉落的粉碎处理后的小颗粒氢化锂固体物料进行筛选过滤,该筛网5采用斜面结构,通过筛选过滤后的合格的小颗粒氢化锂固体物料会垂直渗漏,并进入后续加工,而未被筛选过滤后的小颗粒氢化锂固体物料也是经过第一粉碎装置3后的不合格物料,会沿着筛网5的斜面结构滑落至低端位置处,并沿着物料输出管道7进入物料输送机8中,该物料输送机8采用吸取式颗粒输送装置,能够将物料输出管道7中的氢化锂粉碎的不合格颗粒物料经过物料输送机8的吸取并进行加压,沿着物料传送管道9输送出去,该物料传送管道9的输出端口采用斜坡结构,并且在靠近物料传送管道9输出端口的位置处装有一个物料吹送机10,该物料吹送机10采用离心式空气加压出风装置,能够将物料传送管道9靠近输出端口位置处的不合格粉碎物料进行助推吹送,让不合格粉碎物料沿着物料传送管

道9输出端口有效输出,避免物料堵塞,这些不合格的粉碎物料又重新进入进料口2,并沿着进料口2再次进入第一粉碎装置3中进行粉碎处理,从而形成一套粉碎循环机制,用于对筛选过滤后的不适于后续粉粹设备的氢化锂固体物料进行反复循环粉碎;然后,经过筛滤舱4内部的筛网5过滤后的合格物料会经过减震通道11进入缓冲输送舱12中,位于筛滤舱4与缓冲输送舱12之间的减震通道11采用弹簧支撑式中空结构,该减震通道11主要用于对筛滤舱4进行支撑,其中空结构便于第一粉碎装置3粉碎后的合格物料的通过,而周边的弹簧支撑柱结构用于减缓筛滤舱4因震动对缓冲输送舱12的影响,降低震动噪音;再然后,经过第一粉碎装置3粉碎合格后的氢化锂固体物料掉落在缓冲输送舱12的底部,该缓冲输送舱12的底部也是采用斜坡结构,便于物料的滑落和集中输出,在缓冲输送舱12斜坡结构的低端位置处装有一个第二粉碎装置14,该第二粉碎装置14采用粉末粉碎机,能够将那些经过第一粉碎装置3粉碎合格细化后的氢化锂固体物料进行粉末粉碎,操作人员只需从第二粉碎装置14的出口位置处进行取料即可;除此之外,整套设备部件安装在底座1的上部,该底座1采用撬装式基座结构,使之一体化,便于整套设备的安装和拆卸;整体采用颗粒粉碎结合粉末粉碎,并且在颗粒粉碎环节加入一套筛分过滤机制,能够保证一次性未被粉碎的氢化锂固体物料中的较粗颗粒进行提取和回收再粉碎,再将经过颗粒粉碎后的氢化锂固体物料进行粉末粉碎,从而节约成本,细化了氢化锂固体物料的粉碎进程,进而提高粉碎质量和工作效率。

22.在本实用新型的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“顶部”、“底部”、“端部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1