一种锂离子电池涂布工序NMP回收装置的制作方法

一种锂离子电池涂布工序nmp回收装置

技术领域

1.本实用新型涉及一种nmp回收技术领域,具体是一种锂离子电池涂布工序nmp回收装置。

背景技术:

2.n-甲基吡咯烷酮(nmp),中文别名1-甲基-2吡咯烷酮或n-甲基-2-吡咯烷酮,为无色透明油状液体,具有微有胺的气味;挥发度低,热稳定性、化学稳定性均佳,能随水蒸气挥发;有吸湿性;对光敏感;易溶于水、乙醇、乙醚、丙酮、乙酸乙酯、氯仿和苯,能溶解大多数有机与无机化合物、极性气体、天然及合成高分子化合物。n-甲基吡咯烷酮在锂电、医药、农药、颜料、清洗剂、绝缘材料等行业中广泛应用。

3.在锂电池制造中,正极材料与nmp充分搅拌制成浆料,并利用涂布机将浆料均匀地涂在铜箔上,同时利用高温(90-140℃之间)快速将nmp蒸发,因此涂布工艺的能耗很高。nmp具有易燃和有毒性的特性,无法直接排放,且具有较高的回收价值,为确保使用安全,降低企业成本,nmp回收系统应用而生。

4.现有系统对涂布机烘箱干燥极片排出的混合气体中nmp的回收分三步进行:

5.通过气-气换热对涂布烘箱排风进行初步降温:涂布机的排气(温度一般在100℃左右)通过余热回收装置,利用从nmp系统冷凝后的空气回用(温度在20℃左右)与涂布机的排气进行热交换,使涂布机的排气初步降温(约70℃),冷却后的气体进入转轮回收装置作下一步处理;同时,使进到涂布机的新空气经预热回收装置,利用涂布烘箱的高温排风进行升温(约65℃)后再送进涂布机。在降低排风温度的同时,又加热了涂布烘箱的回风温度,起到了余热回收节能的目的;

6.表冷器冷凝:涂布机的排风经过热交换处理后,再通过一级和二级表冷器(冷媒用循环的冷冻水)降温到20℃左右,析出大量nmp,经过处理后的空气中nmp含量约为300ppm。

7.转轮吸附浓缩:为了进一步回收混合气体中的nmp,使其达到排放标准,利用voc(挥发性有机化合物)沸石转轮将经过冷却的混合空气中的nmp吸附浓缩,浓缩后的混合空气中的nmp再回流到表冷器前端冷凝析出。

8.经过以上几步处理,nmp回收率可以达到98%以上,经过转轮回收处理后排风的nmp含量达到满足环保要求,通过排风系统对外排放。

9.现有技术存在如下问题:沸石转轮成本较高,且沸石转轮再生加热需要耗费大量电力。因此,本领域技术人员提供了一种锂离子电池涂布工序nmp回收装置,以解决上述背景技术中提出的问题。

技术实现要素:

10.本实用新型的目的在于提供一种锂离子电池涂布工序nmp回收装置,通过设置的分离膜组件,简化了结构,降低了成本,同时降低了能耗,以解决上述背景技术中提出的问题。

11.为实现上述目的,本实用新型提供如下技术方案:

12.一种锂离子电池涂布工序nmp回收装置,包括:

13.涂布烘箱,与涂布烘箱排风机连接,用以产出高温含nmp废气,并将nmp废气输送给涂布烘箱排风机;

14.涂布烘箱排风机,与气气换热器连接,用以将接收的nmp废气输送给气气换热器;

15.气气换热器,与表冷器、回风引风机连接,用以对接收的nmp废气进行热交换降温,再将热交换后的nmp废气输送给表冷器,此外,所述气气换热器接收经表冷器输送来的降温后气体,并对气体进行升温,再将升温后的气体经回风引风机输送给涂布烘箱循环风机;

16.表冷器,与排风机连接,用以对接收的nmp废气进行降温,冷凝出nmp,再将降温后的气体分为两路输出,一路气体输送至气气换热器进行升温,另一路气体输送给排风机,所述表冷器将回风机输送来的经分离膜组件的浓缩nmp气体与气气换热器送风混合后进行降温处理,再次冷凝出nmp;

17.排风机,与分离膜组件连接,用以接收另一路降温后的气体,再将该路降温后气体输送给分离膜组件;

18.分离膜组件,与回风机、外排口连接,用以接收排风机输送来的降温后气体,再对气体进行浓缩nmp气体与空气的分离,分离出的浓缩nmp气体输送给回风机,分离后的空气输送给外排口并从外排口排出;

19.外排口,与分离膜组件连接,用以排出经分离膜组件分离出的空气;

20.回风机,与表冷器连接,用以接收经分离膜组件的浓缩nmp气体,并将浓缩nmp气体输送给表冷器;

21.回风引风机,与涂布烘箱循环风机连接,用于接收气气换热器输送来的升温后气体,并将升温后气体输送给涂布烘箱循环风机;

22.涂布烘箱循环风机,与电加热器连接,用以接收回风引风机输送来的升温后气体,再将升温后气体输送给电加热器;

23.电加热器,与涂布烘箱连接,用于对接收的升温后气体进行再次升温,再将升温后的高温气体输送给涂布烘箱供涂布烘箱生产高温含nmp废气。

24.通过设置的分离膜组件,简化了结构,降低了成本,同时降低了能耗。

25.作为本实用新型进一步的方案:所述分离膜组件选用一个有机膜或多个串联的有机膜。

26.当经过冷凝处理后的废气,通过排风机与回风机产生的两侧压差,通过分离膜组件,其中废气中的nmp有机分子在压力的推动下,作为浓缩渗透气,透过有机膜返回表冷器前端与经过气气换热器的气混合,通过冷凝分离出来,流到回收液罐,而通过分离膜组件分离后的空气(含少量水蒸气)直接排放到大气中。

27.作为本实用新型再进一步的方案:所述气气换热器将nmp废气降温到60℃-70℃。

28.作为本实用新型再进一步的方案:所述表冷器将nmp废气降温到10℃-20℃。

29.作为本实用新型再进一步的方案:所述气气换热器将回风机输送来的空气升温到55℃-65℃。

30.作为本实用新型再进一步的方案:所述电加热器将空气升温到90-140℃。

31.作为本实用新型再进一步的方案:所述气气换热器与排风机从表冷器接收的气体

分别占气体总量的90%与10%。

32.作为本实用新型再进一步的方案:所述浓缩nmp气体占进入分离膜组件的气体总量的1-3%。

33.该设置保证经过分离膜组件后的空气中nmp含量达到排放标准。

34.作为本实用新型再进一步的方案:还包括回收液罐与排液泵,所述回收液罐与表冷器连接,用于回收表冷器冷凝出的nmp,所述排液泵与回收液罐连接,用于排放回收液罐中的nmp。

35.与现有技术相比,本实用新型的有益效果是:

36.1、由于国产沸石转轮技术不成熟,目前用于nmp回收系统的沸石转轮主要进口自日本,成本高,交期长,由于锂电池行业发展迅猛,存在供货不足及不及时情况,国内分离膜技术已经成熟,应用于多个行业,成本较之沸石转轮有很大优势,进而降低成本,促进行业的繁荣发展。

37.2、膜分离无相变,对比沸石转轮再生加热需要耗费大量电力,采用膜分离可大大降低能耗,简化了系统结构和设备尺寸大小,还可根据处理深度的不同要求,可采用多级膜串联方式,扩展起来简单方便。

38.3、本实用新型采用密闭、循环的管道系统,回收利用率高、有利环保,同时回收热能节约空气二次加热节能效果明显。

附图说明

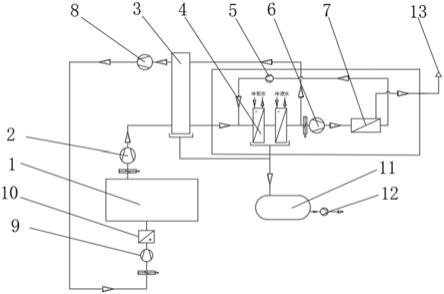

39.图1为一种锂离子电池涂布工序nmp回收装置的结构示意图。

40.图中:1、涂布烘箱;2、涂布烘箱排风机;3、气气换热器;4、表冷器;5、回风机;6、排风机;7、分离膜组件;8、回风引风机;9、涂布烘箱循环风机;10、电加热器;11、回收液罐;12、排液泵;13、外排口。

具体实施方式

41.请参阅图1,本实用新型实施例中,一种锂离子电池涂布工序nmp回收装置,包括:

42.涂布烘箱1,与涂布烘箱排风机2连接,用以产出高温含nmp废气,并将nmp废气输送给涂布烘箱排风机2;

43.涂布烘箱排风机2,与气气换热器3连接,用以将接收的nmp废气输送给气气换热器3;

44.气气换热器3,与表冷器4、回风引风机8连接,用以对接收的nmp废气进行热交换降温,再将热交换后的nmp废气输送给表冷器4,此外,所述气气换热器3接收经表冷器4输送来的降温后气体,并对气体进行升温,再将升温后的气体经回风引风机8输送给涂布烘箱循环风机9;

45.表冷器4,与排风机6连接,用以对接收的nmp废气进行降温,冷凝出nmp,再将降温后的气体分为两路输出,一路气体输送至气气换热器3进行升温,另一路气体输送给排风机6,所述表冷器4将回风机5输送来的经分离膜组件7的浓缩nmp气体与气气换热器3送风混合后进行降温处理,再次冷凝出nmp;

46.排风机6,与分离膜组件7连接,用以接收另一路降温后的气体,再将该路降温后气

体输送给分离膜组件7;

47.分离膜组件7,与回风机5、外排口13连接,用以接收排风机6输送来的降温后气体,再对气体进行浓缩nmp气体与空气的分离,分离出的浓缩nmp气体输送给回风机5,分离后的空气输送给外排口13并从外排口13排出;

48.外排口13,与分离膜组件7连接,用以排出经分离膜组件7分离出的空气;

49.回风机5,与表冷器4连接,用以接收经分离膜组件7的浓缩nmp气体,并将浓缩nmp气体输送给表冷器4;

50.回风引风机8,与涂布烘箱循环风机9连接,用于接收气气换热器3输送来的升温后气体,并将升温后气体输送给涂布烘箱循环风机9;

51.涂布烘箱循环风机9,与电加热器10连接,用以接收回风引风机8输送来的升温后气体,再将升温后气体输送给电加热器10;

52.电加热器10,与涂布烘箱1连接,用于对接收的升温后气体进行再次升温,再将升温后的高温气体输送给涂布烘箱1供涂布烘箱1生产高温含nmp废气。

53.通过设置的分离膜组件7,简化了结构,降低了成本,同时降低了能耗。

54.在本实施例中:所述分离膜组件7选用一个有机膜或多个串联的有机膜。当经过冷凝处理后的废气,通过排风机6与回风机5产生的两侧压差,通过分离膜组件7,其中废气中的nmp有机分子在压力的推动下,作为浓缩渗透气,透过有机膜返回表冷器4前端与经过气气换热器3的气混合,通过冷凝分离出来,流到回收液罐11,而通过分离膜组件7分离后的空气(含少量水蒸气)直接排放到大气中。

55.在本实施例中:所述气气换热器3将nmp废气降温到60℃-70℃。

56.在本实施例中:所述表冷器4将nmp废气降温到10℃-20℃。

57.在本实施例中:所述气气换热器3将回风机5输送来的空气升温到55℃-65℃。

58.在本实施例中:所述电加热器10将空气升温到90-140℃。

59.在本实施例中:所述气气换热器3与排风机6从表冷器4接收的气体分别占气体总量的90%与10%。

60.在本实施例中:所述浓缩nmp气体占进入分离膜组件7的气体总量的1-3%。该设置保证经过分离膜组件7后的空气中nmp含量达到排放标准。

61.在本实施例中:还包括回收液罐11与排液泵12,所述回收液罐11与表冷器4连接,用于回收表冷器4冷凝出的nmp,所述排液泵12与回收液罐11连接,用于排放回收液罐11中的nmp。

62.本实用新型的工作原理是:使用时,首先,涂布烘箱1产出高温含nmp废气,并将nmp废气输送给涂布烘箱排风机2,涂布烘箱排风机2将接收的nmp废气输送给气气换热器3。气气换热器3对接收的nmp废气进行热交换降温,再将热交换后的nmp废气输送给表冷器4,表冷器4对接收的nmp废气进行降温,冷凝出nmp。再将降温后的空气分为两路分别输送给气气换热器3与排风机6,气气换热器3接收一路降温后的空气。排风机6接收另一路降温后的气体,再将该路降温后气体输送给分离膜组件7。分离膜组件7接收排风机6输送来的降温后气体,再对气体进行浓缩nmp气体与空气的分离,分离出的浓缩nmp气体输送给回风机5,分离后的空气输送给外排口13并从外排口13排出。回风机5将分离膜组件7分离出的浓缩nmp气体输送给表冷器4,表冷器4将回风机5输送来的nmp气体与气气换热器3送风混合后进行降

温处理,再次冷凝出nmp,两次冷凝出的nmp均流入回收液罐11中。而气气换热器3将经表冷器4传来的空气进行升温,再将升温后的空气输送给回风引风机8,再由回风引风机8输送给涂布烘箱循环风机9,随后通过涂布烘箱循环风机9输送给电加热器10,电加热器10对接收的空气进行再次升温,再将升温后的高温气体输送给涂布烘箱1供涂布烘箱1生产高温含nmp废气。

63.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1