一种生产树脂用反应釜的制作方法

1.本实用新型涉及树脂生产技术领域,尤其是一种生产树脂用反应釜。

背景技术:

2.树脂通常是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物。按照来源树脂有天然树脂和合成树脂之分。而合成树脂则是通过将多种原材料投入到反应釜内混合并经过理化反应而成。

3.由于合成树脂的理化反应修改吸收热量或释放热量,为了将树脂的理化反应控制在一个合适的温度,需要在反应釜上增加换热夹套。现有技术的中的换热夹套大多呈螺旋绕设的方式,设置在反应釜的罐体外侧或内侧。当换热夹套设置在反应罐体外侧时,与罐体内的物料接触面积小,换热效率低,生产效率低;当换热夹套设置在反应罐体内侧时,会在罐体底部形成凹凸不平的曲面,当物料排出罐体时,会导致较多的物料残留在罐体内底部。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种生产树脂用反应釜,能够提高与罐体内物料的换热效率从而提高生产效率,并且还能减少物料在罐体内底部的残留量。

5.为了解决上述技术问题,本实用新型的一种生产树脂用反应釜,包括罐体、通有导热液的第一通液槽以及第二通液槽,所述罐体顶面设有进料口,所述罐体装有用于搅拌物料的搅拌装置,所述罐体底面下凹且与中心处设有出料口,所述第一通液槽从下往上螺旋绕设在罐体内侧壁上且开口与罐体内侧壁连接,所述第一通液槽外侧设有用于与罐体内物料接触的换热片,所述第二通液槽绕出料口从内往外螺旋绕设在罐体底面外侧且开口与罐体底面外侧连接。

6.作为上述方案的改进,多个所述换热片从上往下依次设置在第一通液槽的外侧,且所述换热片沿第一通液槽外侧朝向罐体中心向下倾斜设置。

7.作为上述方案的改进,所述换热片与水平的夹角为15-60度。

8.作为上述方案的改进,所述换热片与水平的夹角从上往下依次增大。

9.作为上述方案的改进,所述换热片朝向罐体中心的一端与罐体中心的距离从上往下依次减少。

10.作为上述方案的改进,相邻两个所述换热片之间设有连接片,所述连接片设有供物料穿过的通孔。

11.作为上述方案的改进,本实用新型的生产树脂用反应釜还包括换热装置,所述换热装置包括冷热一体机、第一循环泵以及第二循环泵,所述第一循环泵的进液口以及第二循环泵的进液口均与冷热一体机的出液口连接,所述第一循环泵的出液口与第一通液槽的下端进液口连接,所述第二循环泵的出液口与第二通液槽的下端进液口连接,所述第一通液槽的上端出液口以及第二通液槽的上端出液口均与冷热一体机的进液口连接。

12.作为上述方案的改进,本实用新型的生产树脂用反应釜还包括检测装置,所述检

测装置包括控制器、设置第一通液槽下端进液口处的第一温度传感器、设置第一通液槽上端出液口处的第二温度传感器、设置第二通液槽下端进液口处的第三温度传感器以及设置第二通液槽上端出液口处的第四温度传感器,所述第一循环泵、第二循环泵、第一温度传感器、第二温度传感器、第三温度传感器以及第四温度传感器均与控制器电性连接。

13.作为上述方案的改进,所述检测装置还包括均与控制器电性连接的第一三通阀、第二三通阀、第三三通阀以及第四三通阀,所述第一三通阀的进液口与第一通液槽的上端出液口连接,所述第一三通阀的第一出液口与冷热一体机的进液口连接,所述第一三通阀的第二出液口与第二三通阀的第一进液口连接,所述第二三通阀的第二进液口与冷热一体机的出液口连接,所述第二三通阀的出液口与第一循环泵的进液口连接;所述第三三通阀的进液口与第二通液槽的上端出液口连接,所述第三三通阀的第一出液口与冷热一体机的进液口连接,所述第三三通阀的第二出液口与第四三通阀的第一进液口连接,所述第四三通阀的第二进液口与冷热一体机的出液口连接,所述第四三通阀的出液口与第二循环泵的进液口连接。

14.实施本实用新型,具有如下有益效果:

15.本实用新型的生产树脂用反应釜通过罐体、第一通液槽、第二通液槽、搅拌装置以及换热片相互配合,能够增大第一通液槽与罐体内物料的换热面积,提高换热效率从而提高生产效率,并在能够保证与罐体底部物料换热效率的同时,配合罐体底面下凹的设置,第二通液槽绕出料口从内往外螺旋绕设在罐体底面外侧,不阻碍罐体内底面的物料下滑到出料口处,减少物料在罐体内底部的残留量。此外,通过换热片与搅拌装置配合,能够提高罐体内物料的搅拌效果。

附图说明

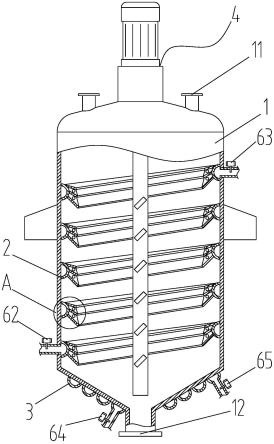

16.图1为本实用新型实施例中生产树脂用反应釜的结构示意图;

17.图2为图1中a处的放大视图;

18.图3为本实用新型实施例中换热装置与第一通液槽以及第二通液槽的连接原理图;

19.图4为本实用新型实施例中控制器的接线原理图。

20.图中:1、罐体;2、第一通液槽;3、第二通液槽;11、进料口;4、搅拌装置;12、出料口;21、换热片;22、连接片;23、通孔;51、冷热一体机;52、第一循环泵;53、第二循环泵;61、控制器;62、第一温度传感器; 63、第二温度传感器;64、第三温度传感器;65、第四温度传感器;66、第一三通阀;67、第二三通阀;68、第三三通阀;69、第四三通阀。

具体实施方式

21.下面结合附图及具体实施例,对本实用新型作进一步的描述,以便于更清楚的理解本实用新型要求保护的技术思想。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

22.如图1和图2所示,本实用新型的一种生产树脂用反应釜,包括罐体1、通有导热液的第一通液槽2以及第二通液槽3,所述罐体1顶面设有进料口 11,所述罐体1装有用于搅拌

物料的搅拌装置4,所述罐体1底面下凹且与中心处设有出料口12。实际上,所述进料口11还可以连接有进料管(图中无画出),实现物料通过进料口11进入到罐体1内;所述搅拌装置4可以是搅拌电机以及安装在搅拌电机的搅拌轴的结构,所述搅拌电机带动搅拌轴转动时,能够对罐体1的物料搅拌;所述出料口12还可以设置有出料阀并通过出料阀连接有出料管道(图中无画出),罐体1内的物料通过出料口12离开罐体1。

23.所述第一通液槽2从下往上螺旋绕设在罐体1内侧壁上且开口与罐体1 内侧壁连接,相对与绕设在罐体1外侧壁,将所述第一通液槽2绕设在罐体1 内侧壁上,并由于第一通液槽2的外凸作用下,增大第一通液槽2与罐体1 物料的换热面积;所述第一通液槽2外侧设有用于与罐体1内物料接触的换热片21,进一步增大第一通液槽2与罐体1物料的换热面积,此外,所述换热片21的设置对罐体1内物料的流动产生一定的阻碍从而产生紊流,提高罐体1内物料的搅拌效果;所述第二通液槽3绕出料口12从内往外螺旋绕设在罐体1底面外侧且开口与罐体1底面外侧连接,能够保证与罐体1底部物料换热的同时,配合罐体1底面下凹的设置,不阻碍罐体1内底面的物料下滑到出料口12处。

24.本实用新型的生产树脂用反应釜通过罐体1、第一通液槽2、第二通液槽 3、搅拌装置4以及换热片21相互配合,能够增大第一通液槽2与罐体1内物料的换热面积,提高换热效率从而提高生产效率,并在能够保证与罐体1 底部物料换热效率的同时,配合罐体1底面下凹的设置,第二通液槽3绕出料口12从内往外螺旋绕设在罐体1底面外侧,不阻碍罐体1内底面的物料下滑到出料口12处,减少物料在罐体1内底部的残留量。此外,通过换热片21 与搅拌装置4配合,能够提高罐体1内物料的搅拌效果。

25.需要说明书的是,优选有多个所述换热片21从上往下依次设置在第一通液槽2的外侧,增加换热片21与物料的换热面积;图1和图2中画出的是三个换热片21的情况,实际上可以根据换热要求改变换热片21的数量;且所述换热片21优选沿第一通液槽2外侧朝向罐体1中心向下倾斜设置,如图2 所示,所述换热片21从左朝右向下倾斜,排出物料时,积聚在换热片21的上表面的物料在重力以及向下倾斜上表面作用下导向罐体1底部,起到防止物料积聚在换热片21上。具体地,所述换热片21与水平的夹角优选为15-60 度,提供足够的倾斜角度供物料从换热片21上表面朝下滑落。

26.优选地,所述换热片21与水平的夹角优选从上往下依次增大,使得相邻两个换热片21之间的距离从第一通液槽2外侧朝向罐体1中心逐渐增大(一直到换热片21背离第一通液槽2外侧的一端),如图2所示,相邻两个换热片21之间的距离从左往有逐渐增大,使物料能够经过多个不同的通道。优选地,所述换热片21朝向罐体1中心的一端与罐体1中心的距离从上往下依次减少,如图2所示,物料在重力的作用从换热片21上表面下落到下一块换热片21的上表面。

27.值得一提的是,相邻两个所述换热片21之间优选设有连接片22,所述连接片22设有供物料穿过的通孔23,进一步增大物料流动的复杂性从而提高物料的搅拌效果。

28.需要说明的是,如图3和图4所示,本实用新型的生产树脂用反应釜还优选包括换热装置,所述换热装置包括冷热一体机51、第一循环泵52以及第二循环泵53。其中,所述冷热一体机51能够按设定的需要对导热液冷却或加热,如冷热水一体机,这里不再对其结构和工作原理一一赘述;所述第一循环泵52的进液口以及第二循环泵53的进液口均与冷热一体机51的出液口连接,所述第一循环泵52的出液口与第一通液槽2的下端进液口连接,所述

第二循环泵53的出液口与第二通液槽3的下端进液口连接,所述第一通液槽2 的上端出液口以及第二通液槽3的上端出液口均与冷热一体机51的进液口连接。所述第一循环泵52、第一通液槽2以及冷热一体机51组合成第一换热循环,所述第二循环泵53、第二通液槽3以及冷热一体机51组合成第二换热循环,需要对罐体1内物料加热时,冷热一体机51对导热液加热,导热液通入第一通液槽2以及第二通液槽3内对罐体1内物料加热,温度下降了的导热液回到冷热一体机51内重新加热,如此循环工作。需要对罐体1内物料冷却时,冷热一体机51对导热液冷却,导热液通入第一通液槽2以及第二通液槽 3内对罐体1内物料冷却,温度上升了的导热液回到冷热一体机51内重新冷却,如此循环工作。

29.进一步地,如图1、图3和图4所示,本实用新型的生产树脂用反应釜还优选包括检测装置,所述检测装置包括控制器61、设置第一通液槽2下端进液口处的第一温度传感器62、设置第一通液槽2上端出液口处的第二温度传感器63、设置第二通液槽3下端进液口处的第三温度传感器64以及设置第二通液槽3上端出液口处的第四温度传感器65,所述第一循环泵52、第二循环泵53、第一温度传感器62、第二温度传感器63、第三温度传感器64以及第四温度传感器65均与控制器61电性连接。所述控制器61优选采用优选为plc,能够执行逻辑运算、顺序控制、定时、计数,并通过改变输入端与输出端的连接方式从而控制各部件的工作,提高生产树脂用反应釜的自动化程度。通过计算第一温度传感器62与第二温度传感器63检测数据的差值、第三温度传感器64与第四温度传感器65检测数据的差值,能够得出导热液通过第一通液槽2下降或上升的温度、导热液通过第二通液槽3下降或上升的温度,辅助对罐体1内的物料进行热传递分析。

30.此外,如图3和图4所示,所述检测装置还优选包括均与控制器61电性连接的第一三通阀66、第二三通阀67、第三三通阀68以及第四三通阀69,所述第一三通阀66的进液口与第一通液槽2的上端出液口连接,所述第一三通阀66的第一出液口与冷热一体机51的进液口连接,所述第一三通阀66的第二出液口与第二三通阀67的第一进液口连接,所述第二三通阀67的第二进液口与冷热一体机51的出液口连接,所述第二三通阀67的出液口与第一循环泵52的进液口连接;所述第三三通阀68的进液口与第二通液槽3的上端出液口连接,所述第三三通阀68的第一出液口与冷热一体机51的进液口连接,所述第三三通阀68的第二出液口与第四三通阀69的第一进液口连接,所述第四三通阀69的第二进液口与冷热一体机51的出液口连接,所述第四三通阀69的出液口与第二循环泵53的进液口连接。需要第一通液槽2对物料加热时,在控制器61中设置好第一温度传感器62的最高值,当第一温度传感器62或/和第二温度传感器63检测到的实际数字小于对应设定的最高值,第一三通阀66的进液口与第一三通阀66的第二出液口连通,第一三通阀66的第一出液口闭合,第二三通阀67的第一进液口与出液口连通,第二三通阀67的第二进液口闭合,导热液在第一循环泵52与第一导热槽之间循环;直到当第一温度传感器62或/和第二温度传感器63检测到的实际数字大于等于对应设定的最高值,第一三通阀66的进液口与第一三通阀66的第一出液口连通,第一三通阀66的第二出液口闭合,第二三通阀67的第二进液口与出液口连通,第二三通阀67的第一进液口闭合,导热液在第一循环泵52、第一导热槽以及冷热一体机51之间循环。需要第二通液槽3对物料加热时,与第一通液槽2对物料进行加热的工作原理类似,这里不再一一赘述;进一步,需要对物料冷却时,与对物料加热的工作原理类似,这里不再一一赘述。使得第一换热循环以及第二换热循环无论是加热还是冷却时均能够在两种工作模式间切换,提

高导热液的利用率。

31.以上仅为本实用新型的具体实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1