一种彩砂配料大型混料装置的制作方法

1.本实用新型涉及彩砂制造及混合领域,具体为一种彩砂配料大型混料装置。

背景技术:

2.天然彩砂的颜色控制是一个非常大的难题,一方面即使是同一个矿山,同样的加工生产线同时期加工出的彩砂产品,也存在肉眼可见的颜色差异,另一方面,彩矿采用混合的方法可以极大地实现批次内以及批次间的颜色一致性,但彩矿的生产量非常大,色差随机性较大,混料时一般都在百吨及以上进行混合,才能实现最大化的一致性,一般的混料装置都无法达到这么大的规格。目前彩砂混合采用较简单的方法,把需要混合的成品彩砂集中放置在硬化地面上,使用大型铲车进行随机的翻动,这种方法存在效率低下、有粉尘扬起污染严重、混合效果不稳定、占地面积大等缺点,急需要一种环保、高效、高质量、高产量的混料方式。

3.基于上述现有技术的不足,本实用新型实际要解决的问题是:混料时的效果不稳定,混料搅拌装置过于庞大,并且混料搅拌时做不到均匀充分的搅拌,要能做到在混料时无尘无污染效果稳定且占地面积小的混料装置。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种彩砂配料大型混料装置,以解决上述问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:

6.一种彩砂配料大型混料装置,包括斗式提升机、储料仓,所述斗式提升机位于储料仓一侧且至少设置为一个,包括提升机旋转提升装置、出料装置、提升机外壳,所述提升机旋转提升装置设置在提升机外壳内部,做成封闭状态,没有开放的空间,将粉尘污染降到了最低。

7.优选的,所述出料装置至少设置一个,包括储料仓出料口、提升机入料口、入料口传输装置,所述储料仓出料口设置在储料仓侧面,所述提升机入料口设置在提升机外壳上,所述入料口传输装置的分别与储料仓出料口和提升机入料口连接,取代了传统的混料装置,将混料效率及密封效果方面进一步提升。

8.优选的,所述储料仓包括柱形储料罐体、锥形下部储料仓、储料仓框架、卸料口,所述柱形储料罐体位于锥形下部储料仓上部,储料仓内装有彩砂物料,彩砂物料的大小为40~160目的区间范围。

9.优选的,所述卸料口位于锥形下部储料仓的底部,所述储料仓框架连接并固定柱形储料罐体与锥形下部储料仓。

10.优选的,所述斗式提升机还包括下料口、弯钩式盖板,所述下料口设置在弯钩式盖板的下方,通过提升机旋转提升装置将彩砂物料提升至弯钩式盖板处,由于下料口与弯钩式盖板呈倾斜角度,所以彩砂物料能够很轻松的通过下料口落入储料仓之中,下料口的开

口方向面向柱形储料罐体上开口处,所述弯钩式盖板设置在提升机外壳的上部。

11.优选的,所述提升机旋转提升装置包括料斗、传送导轨,所述料斗设置至少一个并均匀分布在传送导轨上,且保证下降的料斗开口向下,上升的料斗开口向上,所述传送导轨设置在提升机外壳的中部。

12.优选的,所述储料仓出料口沿储料仓竖直方向的侧面,从下至上设置在储料仓中柱形储料罐体和锥形下部储料仓的侧面,且连接处设有控制阀门,可控制彩砂物料的开始注料与停止注料。

13.优选的,所述储料仓出料口与柱形储料罐体和锥形下部储料仓的连接处或是提升机入料口与提升机外壳的连接处中的任意一处上,还设置有振动给料器,振动给料器使传输彩砂物料更加顺畅。

14.优选的,所述储料仓出料口的位置比提升机入料口的位置高,利用高度差将彩砂物料进行传输。

15.优选的,所述入料口传输装置为软管,软管起到了吸收震动、方便变形的效果。

16.相对于现有技术,本实用新型的装置的有益效果在于:一种彩砂配料大型混料装置包括斗式提升机、储料仓,储料仓不同位置的彩砂物料通过出料装置同时进入斗式提升机内部,并提升回到储料仓,从而可实现进行充分混合并自动循环,本装置的封闭式结构可极大限度的降低污染及灰尘,同时可在储料仓四周设置多组不同位置的储料仓出料口以及配套的斗式提升机使混合更加充分,并且与传统的大型铲车混料相比,占地面积小资源利用最大化,做到了无尘无污染效果稳定且占地面积小的混料运作。

附图说明

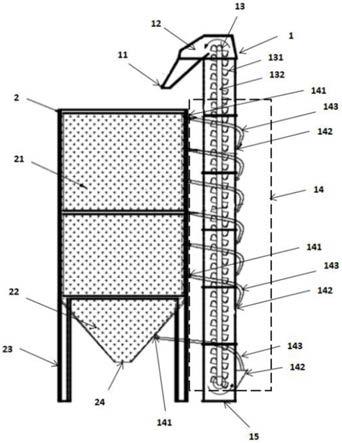

17.图1为本实用新型一种彩砂配料大型混料装置的结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.实施例1:

20.一种彩砂配料大型混料装置,包括斗式提升机1、储料仓2,所述斗式提升机1位于储料仓2一侧且至少设置为一个,最高数量限制于在工作时斗式提升机1不会受到其他侧的影响,包括提升机旋转提升装置13、出料装置14、提升机外壳15,所述提升机旋转提升装置13设置在提升机外壳15内部,所述出料装置14至少设置一个,出料装置14至少设置的一个为位于斗式提升机1最下端且储料仓出料口141与锥形下部储料仓22连接,额外增加的出料装置14基于最下端的基础向上设置,最高数量依据实际操作过程中斗式提升机1与储料仓2的高度和混合彩砂物料的重量而定,包括储料仓出料口141、提升机入料口142、入料口传输装置143,所述储料仓出料口141设置在储料仓2侧面,所述提升机入料口142设置在提升机外壳15上,所述入料口传输装置143的分别与储料仓出料口141和提升机入料口142连接,所述储料仓出料口141沿储料仓2竖直方向的侧面,从下至上设置在储料仓2中柱形储料罐体21和锥形下部储料仓22的侧面,且连接处设有控制阀门,可控制彩砂物料的开始注料与停

止注料,所述储料仓出料口141与柱形储料罐体21和锥形下部储料仓22的连接处或是提升机入料口142与提升机外壳15的连接处中的任意一处上,还设置有振动给料器,利用振动给料器给入料口传输装置143作高频率的往复振动,使得入料口传输装置143内彩砂物料以一定速度并朝一定方向运动,从而实现定量给料,所述储料仓出料口141的位置比提升机入料口142的位置高,所述入料口传输装置143为软管,入料口传输装置143的作用在于将彩砂物料从储料仓出料口141传输至提升机入料口142处,入料口传输装置143只需完成上述功能即可,本实用新型中软管为本实施例较优选择,所述储料仓2包括柱形储料罐体21、锥形下部储料仓22、储料仓框架23、卸料口24,所述柱形储料罐体21位于锥形下部储料仓22上部,所述卸料口24位于锥形下部储料仓22的底部,所述储料仓框架23连接并固定柱形储料罐体21与锥形下部储料仓22,所述斗式提升机1还包括下料口11、弯钩式盖板12,所述下料口11设置在弯钩式盖板12的下方,下料口11的开口方向面向柱形储料罐体21上开口处,所述弯钩式盖板12设置在提升机外壳15的上部,所述提升机旋转提升装置13包括料斗131、传送导轨132,所述料斗131设置数量至少为一个并且均匀分布在传送导轨132上,且保证下降的料斗131开口向下,上升的料斗131开口向上,所述传送导轨132设置在提升机外壳15的中部。

21.工作模式:人工通过铲车等工具手段将代加工的彩砂物料从储料仓2上部加入至储料仓2内,打开提升机1,打开出料装置14,使不同位置的彩砂物料流向提升机1,提升机旋转提升装置13开始运作将加入的彩砂混合物料通过传送导轨132的逆时针转动带动料斗131逆时针挖取彩砂混合物料,慢慢送至弯钩式盖板12处,通过下料口11将彩砂混合物料传送至储料仓2内,由于出料装置14从下到上开设,所以不管彩砂混合物料处于某个位置,均能够通过有高度差的入料口传输装置143通过振动给料器振动落入到斗式提升机1内实现混合,而后进一步进行循环,混合完毕后打开卸料口24将混合完毕的彩砂混合物料取出,再回到做开始的步骤依次循环,搅拌时将尘土灰尘污染降到最低。

22.实施例2:

23.在实施例1的基础上对其中特征进一步限定,储料仓2的直径4m,总高度为9m的近似圆柱体下方圆锥的形状,容积为106方,若以普通汉白玉来计算可装载40~80目普通汉白玉颗粒150吨,斗式提升机1在储料仓2侧面设置有一个,与储料仓2共包括7个出料装置14,7个出料装置14的口径一致,进料速度也一致,并通过7个出料装置14将斗式提升机1分别与柱形储料罐体21与锥形下部储料仓22连接,与柱形储料罐体21、锥形下部储料仓22连接的一端高度要高于与斗式提升机1连接的一端,这样可利用储料仓2内部的重力影响,且斗式提升机1的不断流动而达到将彩砂物料源源不断的输送进来的作用。

24.实施例3:

25.依据实施例1或实施例2所述的结构及运作的基础上,在储料仓出料口141或提升机入料口142周围加设振动给料器,在原先利用高度差及流速的前提下,加设振动给料器为应对物料颗粒目数较大的情况,振动给料器是一个较为完整的双质点定向强迫振动的弹性系统,整个系统工作在低临界共振状态,也可采用外围振动给料器,使彩砂物料沿出料装置14移动,振动给料器电气控制采用半波整流电路,可无级调节给料量,可用于自动控制的生产流程中,实现生产过程自动化,无转动零部件,振动给料器物料是微抛运动,调节振动给料器的给料速度,总流量为15~20t/h。

26.实施例4:

27.基于上述实施例1对提升机入料口142进一步限定,提升机入料口142可合并为一个,并设置在提升机外壳15的下部位置。

28.实施例5:

29.基于上述实施例1对斗式提升机1进一步限定,斗式提升机1为提高产量可设置在储料仓2的侧面方向设置四个斗式提升机1并运作生产。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1