应用于生物发酵尾气处理的装置的制作方法

1.本实用新型涉及尾气处理技术领域,具体涉及一种应用于生物发酵尾气处理的装置。

背景技术:

2.在淀粉车间生产过程中,玉米浸泡时采用硫磺燃烧后产生二氧化硫,并且玉米蛋白脱水中会产生酸气,味道较浓,因此玉米在发酵成乳酸的过程中会处产生大量的酸性气体,而大量的酸性气体对工作人员的身体有害。

技术实现要素:

3.有鉴于此,本实用新型提供了一种应用于生物发酵尾气处理的装置,以解决玉米发酵过程中会产生大量酸性气体的技术问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种应用于生物发酵尾气处理的装置,包括活性炭再生单元、尾气处理单元,所述活性炭再生单元包括:多段炉,所述尾气处理单元包括二次炉、余热锅炉、布袋除尘器、一次洗涤塔、二次洗涤塔,所述多段炉的气相出口与所述二次炉的气相入口连接,所述二次炉的气相出口与所述余热锅炉的气相入口连接,所述余热锅炉的气相出口与所述布袋除尘器的入口连接,所述布袋除尘器的出口与所述一次洗涤塔的入口连接,所述一次洗涤塔的出口与所述二次洗涤塔的出入口连接。

6.优选地,所述余热锅炉的蒸汽出口与所述多段炉的蒸汽入口连接。

7.优选地,所述活性炭再生单元还包括再生高位槽、第一去水螺旋输送机、急冷槽、吹送槽、新炭槽、新炭吹送槽,所述再生高位槽的固相出口与所述第一去水螺旋输送机的固相入口连接,所述第一去水螺旋输送机的固相出口与所述多段炉的固相入口连接,所述多段炉的活性炭出口与所述急冷槽的固相入口连接,所述急冷槽的固相出口与所述吹送槽的固相入口连接,所述吹送槽的固相出口与所述新炭槽的入口连接,所述新炭槽的出口与所述新炭吹送槽的固相入口连接。

8.优选地,所述活性炭再生单元还包括溢流水槽,所述溢流水槽的液相入口分别与所述再生高位槽的液相出口、第一去水螺旋输送机的液相出口连接。

9.优选地,所述溢流水槽的液相出口与所述急冷槽的液相入口连接,所述急冷槽的液相出口与所述溢流水槽的液相入口连接。

10.优选地,所述溢流水槽的液相出口还分别与所述吹送槽、新炭吹送槽的液相入口连接。

11.优选地,所述应用于生物发酵尾气处理的装置还包括脱酸单元,所述脱酸单元包括一级脱酸槽、二级脱酸槽、三级脱酸槽,所述一级脱酸槽的第一固体出口与所述二级脱酸槽的入口连接,所述二级脱酸槽的第二固体出口与所述三级脱酸槽的入口连接,所述三级脱酸槽的第三固体出口与所述再生高位槽的固相入口连接,所述三级脱酸槽的液相出口与

所述溢流水槽的液相入口连接。

12.优选地,所述二级脱酸槽的第二酸回用出口与所述一级脱酸槽的入口连接。

13.优选地,所述应用于生物发酵尾气处理的装置还包括乳酸进料槽、吸附单元,所述吸附单元包括:第一吸附塔、第二吸附塔,所述第一吸附塔的底部设置第一乳酸进料口,所述第二吸附塔的底部设置第二乳酸进料口,所述第一乳酸进料口、第二乳酸进料口分别与所述乳酸进料槽的出口连接,所述第一乳酸进料口与所述乳酸进料槽的出口连接的管路上设置第一阀门,所述第二乳酸进料口与所述乳酸进料槽的出口连接的管路上设置第二阀门,所述第一吸附塔的活性炭出口、第二吸附塔的活性炭出口均与所述一级脱酸槽的入口连接,所述第一吸附塔的活性炭出口与所述一级脱酸槽的入口连接的管路上设置第四阀门,所述第二吸附塔的活性炭出口与所述一级脱酸槽的入口连接的管路上设置第五阀门,所述第一吸附塔、第二吸附塔的活性炭入口分别与所述新炭吹送槽的出口连接。

14.优选地,所述吸附单元还包括第三吸附塔,所述第三吸附塔的底部设置第三乳酸进料口,所述第三乳酸进料口与所述乳酸进料槽的出口连接,所述第三乳酸进料口与所述乳酸进料槽的出口连接的管路上设置第三阀门,所述第三吸附塔的活性炭出口与所述一级脱酸槽的入口连接,所述第三吸附塔的活性炭出口与所述一级脱酸槽的入口连接的管路上设置第六阀门,所述第三吸附塔的活性炭入口与所述新炭吹送槽的出口连接。

15.优选地,所述乳酸进料槽的入口与所述一级脱酸槽的第一酸回用出口连接。

16.由上述技术方案可知,本实用新型提供的应用于生物发酵尾气处理的装置中,再生单元、尾气处理单元,所述活性炭再生单元包括:多段炉,所述尾气处理单元包括二次炉、余热锅炉、布袋除尘器、一次洗涤塔、二次洗涤塔,所述多段炉的气相出口与所述二次炉的气相入口连接,所述二次炉的气相出口与所述余热锅炉的气相入口连接,所述余热锅炉的气相出口与所述布袋除尘器的入口连接,所述布袋除尘器的出口与所述一次洗涤塔的入口连接,所述一次洗涤塔的出口与所述二次洗涤塔的出入口连接;当乳酸通过活性炭吸附脱色后,吸附大量乳酸的活性炭经过多段炉再生后会产生大量的酸性尾气,酸性尾气通过二次炉燃烧,将酸性尾气中的杂质及可燃性气体去除,最后将酸性气体依次通入布袋除尘器、一次洗涤塔、二次洗涤塔内进行除尘、洗涤,吸收酸性气体,最后排空,减少酸性气体的排放,进而减少酸性气体对工作人员的损害。

附图说明

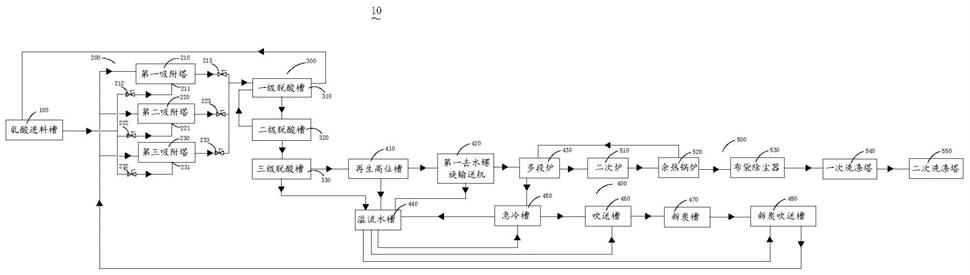

17.图1为应用于生物发酵尾气处理的装置结构框图。

18.图2为吸附塔的结构示意图。

19.图中:应用于生物发酵尾气处理的装置10、乳酸进料槽100、吸附单元200、第一吸附塔210、第一乳酸进料口211、第一阀门212、第四阀门213、第七阀门214、第二去水螺旋输送机215、第二吸附塔220、第二乳酸进料口221、第二阀门222、第五阀门223、第三吸附塔230、第三乳酸进料口231、第三阀门232、第六阀门233、脱酸单元300、一级脱酸槽310、二级脱酸槽320、三级脱酸槽330、活性炭再生单元400、再生高位槽410、第一去水螺旋输送机420、多段炉430、溢流水槽440、急冷槽450、吹送槽460、新炭槽470、新炭吹送槽480、尾气处理单元500、二次炉510、余热锅炉520、布袋除尘器530、一次洗涤塔540、二次洗涤塔550。

具体实施方式

20.以下结合本实用新型的附图,对本实用新型实施例的技术方案以及技术效果做进一步的详细阐述。

21.请参看图1,一种应用于生物发酵尾气处理的装置10,包括活性炭再生单元400、尾气处理单元500,所述活性炭再生单元400包括:多段炉430,所述尾气处理单元500包括二次炉510、余热锅炉520、布袋除尘器530、一次洗涤塔540、二次洗涤塔550,所述多段炉430的气相出口与所述二次炉510的气相入口连接,所述二次炉510的气相出口与所述余热锅炉520的气相入口连接,所述余热锅炉520的气相出口与所述布袋除尘器530的入口连接,所述布袋除尘器530的出口与所述一次洗涤塔540的入口连接,所述一次洗涤塔540的出口与所述二次洗涤塔550的出入口连接;当乳酸通过活性炭吸附脱色后,活性炭经过多段炉430再生后会产生大量的酸性尾气,酸性尾气通过二次炉燃烧,将酸性尾气中的杂质及可燃性气体去除,再将酸性气体通入布袋除尘器530进行除尘,最后将酸性气体依次通入一次洗涤塔540、二次洗涤塔550内,通过依次洗涤塔的循环水洗,二次洗涤塔的碱洗,使得酸性气体中的酸性物质除去,最后通过排气筒排空,减少酸性气体的排放,以符合国家标准,减少酸性气体对工作人员的损害。

22.进一步的,所述余热锅炉520的蒸汽出口与所述多段炉430的蒸汽入口连接,进一步的,所述余热锅炉520的蒸汽出口与所述多段炉430的蒸汽入口连接,所述多段炉430是由多个炉膛叠加组成,炉内璧衬有耐火材、并以水平圆形耐火床分隔各炉膛,内部配有可旋转的中轴,中轴贯穿各个炉层,每一层的中轴上都带有耙臂、耙齿,在中轴的带动下,耙臂、耙齿可以不断地将炉床上的炭料翻动,在高温800℃-950℃下,利用水蒸气与炭质残渣发生气化反应(高温条件下,c+h20(g)= =co+h2),将饱和炭活化成为可重复利用的再生活性炭。且多段炉430共有六层,在第4、5、6层各设置2台燃烧机,各层的温度控制100℃-200℃、200℃-300℃、400℃-600℃、700-800℃、800℃-900℃、900℃-950℃。1-2层是活性炭的干燥阶段,主要使活性炭中的水分蒸发。3层是活性炭的焙干过程,主要处理是将吸附于活性炭细孔内的有机物挥发、蒸发、炭化。4-6层是活性炭活化阶段,所述余热锅炉520吹入适量的蒸汽于多段炉430的4-5层,将焙干过程中活性炭细孔内的炭化物去除,使活性炭恢复活性。

23.进一步的,所述活性炭再生单元400还包括再生高位槽410、第一去水螺旋输送机420、急冷槽450、吹送槽460、新炭槽470、新炭吹送槽480,所述再生高位槽410的固相出口与所述第一去水螺旋输送机420的固相入口连接,所述第一去水螺旋输送机420的固相出口与所述多段炉430的固相入口连接,所述多段炉430的活性炭出口与所述急冷槽450的固相入口连接,所述急冷槽450的固相出口与所述吹送槽460的固相入口连接,所述吹送槽460的固相出口与所述新炭槽470的入口连接,所述新炭槽470的出口与所述新炭吹送槽480的固相入口连接。脱酸过后的活性炭从再生高位槽410进入第一去水螺旋输送机420,经去第一去水螺旋输送机420脱水后以预定给料速度输送至多段炉430进行高温再生,再生后的活性炭通过急冷槽冷却,活性炭冷却后通过所述新炭槽470及所述新炭吹送槽480输送出去。

24.进一步的,所述活性炭再生单元400还包括溢流水槽440,所述溢流水槽440的液相入口分别与所述再生高位槽410的液相出口、第一去水螺旋输送机420的液相出口连接,所述溢流水槽440收集从所述再生高位槽410及所述第一去水螺旋输送机420流出的液体。

25.进一步的,所述溢流水槽440的液相出口与所述急冷槽450的液相入口连接,所述

急冷槽450的液相出口与所述溢流水槽440的液相入口连接,以对多段炉430出来的再生活性炭进行水冷。

26.进一步的,所述溢流水槽440的液相出口还分别与所述吹送槽460、新炭吹送槽480的液相入口连接,对再生的活性炭进行输送。

27.进一步的,所述应用于生物发酵尾气处理的装置10还包括脱酸单元300,所述脱酸单元300包括一级脱酸槽310、二级脱酸槽320、三级脱酸槽330,所述一级脱酸槽310的第一固体出口与所述二级脱酸槽320的入口连接,所述二级脱酸槽320的第二固体出口与所述三级脱酸槽330的入口连接,所述三级脱酸槽330的第三固体出口与所述再生高位槽410的固相入口连接,所述三级脱酸槽330的液相出口与所述溢流水槽440的液相入口连接。

28.进一步的,所述二级脱酸槽的第二酸回用出口与所述一级脱酸槽的入口连接,利用所述二级脱酸槽320脱出的酸对一级脱酸槽310内的活性炭进行反洗。

29.进一步的,所述应用于生物发酵尾气处理的装置10还包括乳酸进料槽100、吸附单元200,所述吸附单元200包括:第一吸附塔210、第二吸附塔220,所述第一吸附塔210的底部设置第一乳酸进料口211,所述第二吸附塔220的底部设置第二乳酸进料口221,所述第一乳酸进料口211、第二乳酸进料口221分别与所述乳酸进料槽100的出口连接,所述第一乳酸进料口211与所述乳酸进料槽100的出口连接的管路上设置第一阀门212,所述第二乳酸进料口221与所述乳酸进料槽100的出口连接的管路上设置第二阀门222,所述第一吸附塔210的活性炭出口、第二吸附塔220的活性炭出口均与所述一级脱酸槽310的入口连接,所述第一吸附塔210的活性炭出口与所述一级脱酸槽310的入口连接的管路上设置第四阀门213,所述第二吸附塔220的活性炭出口与所述一级脱酸槽310的入口连接的管路上设置第五阀门223,所述第一吸附塔210、第二吸附塔220的活性炭入口分别与所述新炭吹送槽480的出口连接,关闭第二阀门222、第五阀门223,开始第一阀门212、第四阀门213,乳酸通过所述第一乳酸进料口211进入所述第一吸附塔210,吸附乳酸原液中的cod及色泽,所述第一吸附塔210底部的活性炭先饱和,当所述第一吸附塔210底部的活性炭吸附饱和后,开启第二阀门222、第五阀门223,关闭第一阀门212、第四阀门213,第一吸附塔210底部饱和的活性炭从底部出来进行再生,再生后的活性炭通过所述新炭吹送槽480的输送进入所述第一吸附塔210,而乳酸则通过所述第二乳酸进料口221进入所述第二吸附塔220,继续进行乳酸脱色,以通过控制第一阀门212、第二阀门222、第四阀门213、第五阀门223的开启、关闭,使得在活性炭吸附饱和需要再生时,不用停机,乳酸能够不间断、连续的进行脱色,使得生产成本降低,乳酸脱色的产量提高。

30.进一步的,所述吸附单元200还包括第三吸附塔230,所述第三吸附塔230的底部设置第三乳酸进料口231,所述第三乳酸进料口231与所述乳酸进料槽100的出口连接,所述第三乳酸进料口231与所述乳酸进料槽100的出口连接的管路上设置第三阀门232,所述第三吸附塔230的活性炭出口与所述一级脱酸槽310的入口连接,所述第三吸附塔230的活性炭出口与所述一级脱酸槽310的入口连接的管路上设置第六阀门233,所述第三吸附塔230的活性炭入口与所述新炭吹送槽480的出口连接,以通过控制第一阀门212、第二阀门222、第三阀门232的轮换关闭,实现在吸附饱和的活性炭再生时,乳酸能够进行连续在线脱色。

31.一实施例中,请参看图2,所述第一吸附塔210、第二吸附塔220、第三吸附塔230的结构相同,以第一吸附塔210为例,所述第一吸附塔210的上部为筒状,下部为锥形,所述第

一吸附塔210的锥形底部设置第一乳酸进料口211及活性炭出口,活性炭出口与所述第二去水螺旋输送机215的固相入口连接,活性炭出口与所述第二去水螺旋输送机215的固相入口连接的管路上设置第七阀门214,所述第二去水螺旋输送机215的液相出口与所述乳酸进料槽100的入口连接,所述第二去水螺旋输送机215的固相出口与所述一级脱酸槽310的入口连接。开启所述第一阀门212,乳酸通过所述第一乳酸进料口211进入第一吸附塔210内进行脱色,当第一吸附塔210底部的活性炭吸附饱和后,打开所述第七阀门214,活性炭通过活性炭出口进行所述第二去水螺旋输送机215内,所述第二去水螺旋输送机215将活性炭内大部分的乳酸除去,并通过第二去水螺旋输送机215的液相出口重新打回乳酸进料槽100内,活性炭通过第二去水螺旋输送机215的固相出口进入后续步骤继续再生,以在一个吸附塔内实现在乳酸脱色的同时,活性炭能够进入后续工序进行再生。

32.进一步的,所述乳酸进料槽的入口与所述一级脱酸槽的第一酸回用出口连接,所述一级脱酸槽310将活性炭中浓度较高的乳酸脱去,并将脱去的乳酸液体返回所述乳酸进料槽100内实现资源重复利用。

33.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1