一种A6制备过程中缩合反应装置的制作方法

一种a6制备过程中缩合反应装置

技术领域

1.本实用新型涉及a6制备技术领域,具体涉及一种a6制备过程中缩合反应装置。

背景技术:

2.他汀类药物是一类新型降血脂药物。它们能通过对人体羟甲戊二酰辅酶(hmg-coa) 还原酶的抑制作用,减少细胞内游离胆固醇生成,最终降低血清中总胆固醇和低密度胆固醇水平。阿伐他汀钙是他汀类药物的一个新品,是目前市场上最具市场前景的调节血脂的药物,具有起效快,降脂作用强,作用时间长等优点。

3.6-氰基-5-羟基-3-氧代乙酸叔丁酯,是用于合成阿托伐他汀的重要中间体,简称a6。现有工艺在a6的生产过程中需要采用缩合反应制备二异丙胺锂;现有的缩合反应装置产品产率较低,原料损耗较大。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种a6制备过程中缩合反应装置,有效提高产品生产效率。

5.为解决上述技术问题,本实用新型采取如下技术方案:一种a6制备过程中缩合反应装置,包括缩合反应釜和氮气压缩机;所述的缩合反应釜上设置有四氢呋喃入口、二异丙胺入口、引发剂入口、氮气入口和金属锂投料口;所述的氮气压缩机通过氮气输送管道与氮气入口连接;所述的缩合反应釜内侧壁连接有内套筒;所述内套筒的顶部和底部均焊接在缩合反应釜内侧壁的上部和下部,所述的内套筒与缩合反应釜侧壁之间留有导热介质通道;所述的内套筒上设置有若干导热臂;所述导热臂内设置有与导热介质通道连通的导热腔;所述的导热腔内设置有导流板,导流板将导热腔分隔为上层和下层;所述导流板的一端延伸至导热介质通道内固定在缩合反应釜内侧壁上,将导热介质通道分隔;导流板的另一端与导热腔侧壁之间留有介质流道;所述导流板的两侧与导热腔的侧壁固定连接;所述缩合反应釜的侧壁设置有与导热介质通道连通的循环水入口和循环水出口。

6.进一步地,所述的缩合反应釜顶部设置有滴加均布组件,所述的滴加均布组件包括转轴;所述转轴外周设置有环状管道;所述环状管道与转轴同轴设置,并且通过连接臂与转轴连接;所述环状管道上连接四个滴罐;所述滴罐的底部设置有滴加孔;所述环状管道侧壁设置有与对应滴罐连通的通孔;所述引发剂入口上连接有滴加管道;所述滴加管道的底部设置有限位滑块;所述环状管道顶部设置有条状孔;条状孔侧壁设置有限位滑槽;所述滴加管道底部通过条状孔伸入所述的环状管道内。

7.进一步地,所述环状管道外设置有导向臂;所述缩合反应釜侧壁设置有与导向臂匹配的导向槽。

8.进一步地,所述转轴的底部延伸至缩合反应釜下方,转轴底部上固定设置有搅拌桨。

9.进一步地,所述的金属锂投料口通过投料管道与投料机连接;所述的投料管道上

设置有开关阀。

10.本实用新型的有益效果为:

11.1)本实用新型在反应釜内设置内套筒,内套筒内设置导热介质通道和若干导热臂;导热臂内的导热腔与导热介质通道构成加热介质通道,增加加热介质与内部物料的接触面,增加其加热的效果,使其加热会更加的均匀;

12.2)本实用新型的设置滴加均布组件,在转轴的轴向分布多个滴罐用于滴加引发剂,提高滴均匀性,此外滴罐随转轴一同转动,进一步提高滴加的均匀性,有效提高产品生产效率。

附图说明

13.下面结合附图和实施例对本实用新型作进一步说明。

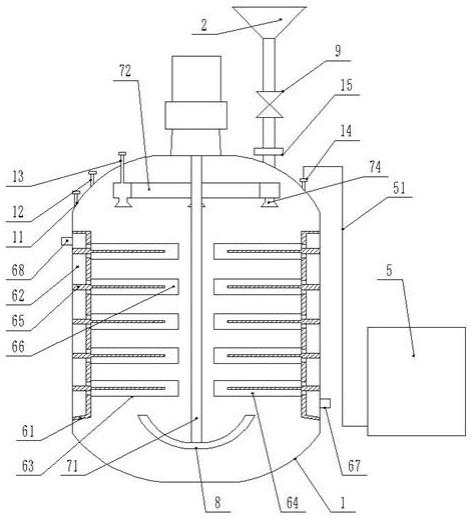

14.图1为本实用新型的结构示意图。

15.图2为导热臂分布示意图。

16.图3为滴加组件的俯视图。

17.图4为滴加组件的环形管道与反应釜侧壁连接示意图。

具体实施方式

18.下面将通过具体实施方式对本实用新型的技术方案进行清楚、完整地描述。

19.参考图1-图4,为本实用新型一种a6制备过程中缩合反应装置,包括缩合反应釜1和氮气压缩机5;所述的缩合反应釜1上设置有四氢呋喃入口11、二异丙胺入口12、滴加口13、氮气入口14和金属锂投料口15;本实用新型的氮气压缩机5通过氮气输送管道51与氮气入口14连接。本实用新型的金属锂投料口15通过投料管道与投料机2连接;所述的投料管道上设置有开关阀9。

20.本实用新型的缩合反应釜1内侧壁连接有内套筒61;所述内套筒61的顶部和底部均焊接在缩合反应釜1内侧壁的上部和下部,所述的内套筒61与缩合反应釜1侧壁之间留有导热介质通道62;所述的内套筒61上设置有若干导热臂63;所述导热臂63内设置有与导热介质通道62连通的导热腔64;导热腔64和导热介质通道62通过通孔连通;所述的导热腔64内设置有导流板65。导流板65将导热腔64分隔为上层和下层;所述导流板65的一端经过通过延伸至导热介质通道62内,且固定在缩合反应釜1内侧壁上,导流板65一方面将通孔分为上孔和下空,另一方面将导热介质通道62分隔;导流板65的另一端与导热腔64侧壁之间留有介质流道66;导热腔64的上层和下层通过介质流道66连通;所述导流板65的两侧与导热腔64的侧壁以及导热介质通道62的侧壁固定连接;所述缩合反应釜1的侧壁设置有与导热介质通道62连通的循环水入口67和循环水出口68。

21.本实用新型导热介质从循环水入口67进入后,首先进入导热介质通道62内,由于导流板的阻挡,导热介质通过下孔进入导热腔64的下层,然后由导热腔64内的介质流道66进入导热腔64的上层,在由上孔进入导热介质通道62,由于上方导热臂内导流板的阻挡,导热介质再次经过导热臂后回到导热介质通道62,按照上述方法,导热介质流入从下至上依次设置的导热臂内,在经循环水入口67流出。

22.本实用新型的装置加热均匀,降温均匀,且保温效果好。

23.本实用新型的缩合反应装置使用时,将将四氢呋喃、二异丙胺、引发剂分别打入高位槽,然后将物料四氢呋喃、二异丙胺输送至缩合反应釜内,搅拌混合均匀。用氮气置换下从人孔盖将金属锂投入至反应釜中,然后在釜内开始滴加少量引发剂,约2-3小时滴加反应结束,然后在20℃的条件下保温反应4小时。反应结束后,用氮气将釜内物料压至后道工序。

24.将上述反应物料降温至-40℃下,加入乙酸叔丁酯(乙酸叔丁酯预先冷冻至-30

°

c以下),约2个小时滴加完毕,再在此温度下保温反应1小时,使其充分反应,而本实用新型设置的导热介质通道和导热腔也提高保温效果。

25.本实用新型的缩合反应釜1顶部设置有滴加均布组件,所述的滴加均布组件包括转轴71;所述转轴外周设置有环状管道72;所述环状管道72与转轴同轴设置,并且通过连接臂73与转轴连接;所述环状管道72上连接四个滴罐74;所述滴罐74的底部设置有滴加孔;所述环状管道72侧壁设置有与对应滴罐连通的通孔;所述滴加口13上连接有滴加管道75;所述滴加管道75的底部设置有限位滑块76;所述环状管道72顶部设置有条状孔77;条状孔77侧壁设置有限位滑槽78;所述滴加管道75底部通过条状孔77伸入所述的环状管道72内。本实用新型的转轴的底部延伸至缩合反应釜1下方,转轴底部上固定设置有搅拌桨8。

26.本实用新型的环状管道72外设置有导向臂79;所述缩合反应釜1侧壁设置有与导向臂79匹配的导向槽80。

27.本实用新型通过设置滴加均布组件,在滴加引发剂和乙酸叔丁酯时,提高引发剂和乙酸叔丁酯滴加的均匀性,有效提高产品生产效率。

28.以上所述,仅是本实用新型的较佳实施例而已,不用于限制本实用新型,本领域技术人员可以在本实用新型的实质和保护范围内,对本实用新型做出各种修改或等同替换,这种修改或等同替换也应视为落在本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1