一种便装漏斗的绞肉机的制作方法

1.本实用新型涉及漏斗安装结构的技术领域,具体涉及一种便装漏斗的绞肉机。

背景技术:

2.现有的绞肉机内部设置有切肉刀组,切肉刀组的上方设置有放置平台,放置平台上贯通有与切肉刀组的进料口正对的入料通道,切肉刀组的下方设置有漏斗。因此,在切肉的过程中,可以将待切割的肉料放进入料通道内,利用切肉刀组进行切割,然后通过漏斗传输至绞肉机外,从而完成肉料的切割。

3.现有的漏斗安装技术中,漏斗安装时会采用焊接的技术或者通过大量的螺丝进行锁附连接,而焊接技术往往需要对漏斗的焊接点进行确定,如若出现焊接错误的情况,则难以进行拆卸;而大量螺丝锁附的方式,一方面会消耗较多螺丝,增加加工成本,同时还会出现操作困难的问题。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种便装漏斗的绞肉机,具有能够便于漏斗安装,且节约加工成本的作用。

5.本实用新型的目的通过以下技术方案实现:

6.一种便装漏斗的绞肉机,包括顶部呈开口设置的壳体架,所述壳体架的开口内设置有安装架,所述安装架的顶面开设有放置槽,所述放置槽的内底面贯通有出料槽,所述安装架设置有支撑条,所述支撑条与所述安装架的底面之间形成支撑槽,所述安装架的下方设置有漏斗,所述漏斗靠近所述安装架的开口边沿设置有翻边,所述翻边与所述支撑槽插接适配,所述漏斗远离所述安装架末端的开口凸出所述壳体架外设置。

7.进一步得,所述壳体架的侧面开设有供所述漏斗穿过的安装通道,所述漏斗的侧面通过连接件与所述壳体架的内壁连接;所述支撑条的横截面呈l型设置,所述支撑条的其一边沿与所述安装架远离所述安装通道的侧面固定连接,所述支撑槽形成于所述支撑条的另一边沿与所述安装架底面之间的位置;所述翻边设置于所述漏斗靠近所述安装架开口中远离所述安装通道的边沿。

8.进一步得,所述安装架的底面外形呈长方形设置,所述出料槽的槽口呈长方形设置,所述安装架的底面外形与所述出料槽的槽口边沿相平行设置,所述出料槽与所述支撑条相垂直的两个相对的边沿均固定连接有定位片,所述定位片沿远离所述安装架的一侧翻折设置;当所述漏斗的翻边与所述支撑槽插接时,所述安装架的两个定位块插入所述漏斗的开口内,且所述定位块与所述漏斗的内壁抵接。

9.进一步得,所述连接件包括与所述壳体架靠近所述安装通道的内壁连接的固定条,所述固定条与所述漏斗的侧面抵接,所述漏斗通过螺丝与所述固定条锁附连接。

10.进一步得,所述壳体架的内底面设置有支撑架,所述支撑架跨设于所述漏斗的两侧,所述安装架支撑于所述支撑架的上方,且所述安装架通过安装件与所述支撑架连接。

11.进一步得,所述放置槽的内底面设置有收纳槽,所述出料槽贯通设置于所述收纳槽的内底面,所述放置槽内底面和收纳槽之间形成供刀组安装的安装平台,所述收纳槽的内底面亦供刀组安装。

12.进一步得,所述壳体架的侧面插接固定有插接环,所述安装架的侧面插接固定有螺纹套,所述螺纹套的螺纹孔与所述插接环正对,所述插接环插接有插杆,所述插杆的一端设置有螺杆,所述螺杆与所述螺纹套的螺孔螺纹连接,所述插杆远离所述螺杆的一端固定连接有手拧头,所述螺杆远离所述插杆的末端与所述安装架的刀组的支架连接。

13.进一步得,所述壳体架顶部的开口边沿翻折设置有连接折边,所述壳体架的连接折边通过安装件连接有密封盖,所述密封盖的顶面贯通有进料通道,所述进料通道与所述放置槽的槽口正对。

14.进一步得,所述密封盖的顶面位于所述进料通道的开口边沿凸起有凸缘,所述凸缘相对的两个侧面均开设有定位槽,所述定位槽与所述凸缘远离所述密封盖的顶面相连通,所述凸缘的两个定位槽插接有同一转轴,所述转轴同轴转动有若干叶片,若干所述叶片环绕所述转轴外周设置。

15.进一步得,所述壳体架的底面设置有移动轮。

16.本实用新型具有如下有益效果:

17.一种便装漏斗的绞肉机,旨在于便于将漏斗安装的绞肉机内,进而代替现有技术中通过焊接或者采用大量螺丝锁附安装的方式,以实现方便安装的同时,还能节约螺丝的使用从而达到节约加工成本的特点。故而通过在壳体架的开口内设置安装架,通过在安装架设置支撑条,使得支撑条与安装架的底面之间的空间形成用于承托漏斗翻边的支撑槽,同时通过在漏斗靠近安装架的开口边沿设置翻边,利用翻边与支撑槽插接适配,进而便于将漏斗承托在支撑槽内,同时由于漏斗远离安装架的末端凸出壳体架外设置,故而同时可以利用壳体架供漏斗凸出的位置对漏斗整体结构进行支撑,由此实现安装固定漏斗的作用,且代替现有技术中采用焊接或者大量螺丝锁附安装的功能,从而实现操作简易和节约生产成本的优点。

附图说明

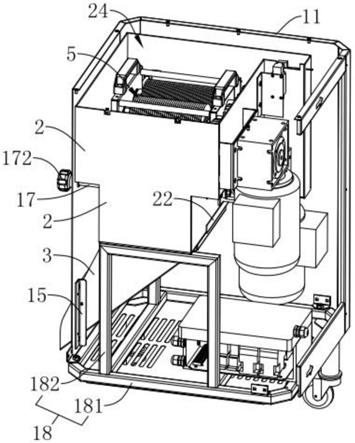

18.图1为本实用新型的整体结构示意图。

19.图2为本实用新型的剖视图之一。

20.图3为本实用新型的剖视图之二。

21.图4为图3中a处的局部放大图。

22.图5为图3中b处的局部放大图。

23.图6为本实用新型的内部结构示意图。

24.图7为本实用新型的内部结构剖视图之一。

25.图8为本实用新型的内部结构剖视图之二。

26.图9为图8中c处的局部放大图。

27.图10为本实用新型的密封盖的结构示意图。

28.图中:1、壳体架;11、连接折边;12、连接杆;13、移动轮;14、安装通道;15、固定条;16、插接环;17、插杆;171、螺杆;172、手拧头;18、支撑架;181、框型架;182、u型架;2、安装

架;21、螺纹套;22、支撑条;23、支撑槽;24、放置槽;25、收纳槽;26、安装平台;27、出料槽;3、漏斗;31、翻边;4、密封盖;41、进料通道;42、凸缘;43、定位槽;44、转轴;45、叶片;5、刀组。

具体实施方式

29.下面结合附图和具体实施例对本实用新型作进一步的详细说明。本说明书中所引用的如“上”、“内”、“中”、“左”、“右”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

30.参照图1至图10所示,一种便装漏斗3的绞肉机,包括顶部呈开口设置的壳体架1,壳体架1的开口内设置有安装架2,安装架2的顶面开设有放置槽24,以便于将刀组5安装在放置槽24内,放置槽24的内底面贯通有出料槽27,安装于放置槽24内的刀组5的出料口与出料槽27正对。安装架2设置有支撑条22,支撑条22与安装架2的底面之间形成支撑槽23,安装架2的下方设置有漏斗3,漏斗3靠近安装架2的开口边沿翻折设置有翻边31,翻边31与支撑槽23插接适配,漏斗3远离安装架2末端的开口凸出壳体架1外设置。

31.具体的,本实用新型旨在于便于将漏斗3安装的绞肉机内,进而代替现有技术中通过焊接或者采用大量螺丝锁附安装的方式,以实现方便安装的同时,还能节约螺丝的使用从而达到节约加工成本的特点。故而通过在壳体架1的开口内设置安装架2,通过在安装架2设置支撑条22,使得支撑条22与安装架2的底面之间的空间形成用于承托漏斗3翻边31的支撑槽23,同时通过在漏斗3靠近安装架2的开口边沿设置翻边31,利用翻边31与支撑槽23插接适配,进而便于将漏斗3承托在支撑槽23内,同时由于漏斗3远离安装架2的末端凸出壳体架1外设置,故而同时可以利用壳体架1供漏斗3凸出的位置对漏斗3整体结构进行支撑,由此实现安装固定漏斗3的作用,且代替现有技术中采用焊接或者大量螺丝锁附安装的功能,从而实现操作简易和节约生产成本的优点。

32.参照图1至图10所示,为了实现壳体架1供漏斗3远离安装架2末端凸出的功能,同时实现支撑槽23支撑漏斗3翻边31的具体功能。壳体架1的侧面开设有供漏斗3穿过的安装通道14,因此在漏斗3通过安装通道14穿过安装通道14时,还可以将漏斗3部分支撑在安装通道14的边沿上,实现初步安装的功能。另外的,漏斗3的侧面还通过连接件与壳体架1的内壁连接,以进一步提高漏斗3安装的稳定性。支撑条22的横截面呈l型设置,支撑条22沿其拐角方向的其一边沿与安装架2远离安装通道14的侧面焊接固定,支撑条22沿其拐角方向的另一边沿的平面与安装架2的底面相平行,且支撑槽23形成于支撑条22的该边沿平面与安装架2底面之间的位置。此外,翻边31设置在漏斗3靠近安装架2开口中远离安装通道14的边沿,从而便于将漏斗3的翻边31插接在支撑槽23内,故而减少将漏斗3靠近安装架2的所有边沿均这只翻边31,由此达到节约加工成本的有益作用。

33.在安装漏斗3的过程中,为了便于对漏斗3的安装进行安装定位,以进一步简化漏斗3的安装操作。安装架2的底面外形呈长方形设置,出料槽27的槽口呈长方形设置,安装架2的底面外形与出料槽27的槽口边沿相平行设置,出料槽27与支撑条22相垂直的两个相对的边沿均固定连接有定位片,定位片沿远离安装架2的一侧翻折设置。当漏斗3的翻边31与支撑槽23插接时,安装架2的两个定位块插入漏斗3的开口内,且定位块与漏斗3的内壁抵接,由此利用安装架2的两个定位块与漏斗3的开口插接,从而实现安装定位的作用。

34.为了实现漏斗3通过连接件与壳体架1的内壁连接的功能。连接件包括通过螺丝与壳体架1靠近安装通道14的内壁锁附连接的固定条15,固定条15的横截面呈类“l”型设置,固定条15的长度方向垂直于水平面设置,且固定条15的数量为两个,两个固定条15分列在漏斗3的两侧,且固定条15沿其拐角方向的其一边沿与漏斗3的侧面抵接,漏斗3通过螺丝与固定条15锁附连接。

35.为了实现将安装架2稳固地安装在壳体架1顶部开口内的功能。壳体架1的内底面设置有支撑架18,支撑架18跨设于漏斗3的两侧,支撑架18包括通过螺丝与壳体架1内底面锁附连接的框型架181,该框型架181的环形轮廓环绕壳体架1的内底面边沿设置,框型架181中相对的两个边沿的顶面均固定连接有u型架182,u型架182的开口朝下设置,的u型架182的两端均与框型架181固定连接,且两个u型架182分列在漏斗3的两侧。安装时,安装架2支撑在支撑架18的两个u型架182的上方,且安装架2通过螺丝与u型架182锁附连接。

36.为了便于在安装架2内安装两组相对设置的刀组5,从而实际安装操作提高便利性。放置槽24的内底面设置有收纳槽25,由于安装架2是通过钣金件加工支撑板的,因此通过四个钣金侧板和钣金底板即可组成一体结构,而将其中相对两个钣金侧板支撑呈类“z”型的结构,即可形成收纳槽25和放置槽24。另外的,出料槽27贯通设置于收纳槽25的内底面,放置槽24内底面和收纳槽25之间形成供刀组5安装的安装平台26,收纳槽25的内底面亦供刀组5安装。在实际安装刀组5的过程中,位于放置槽24内的刀组5的切割轴与位于收纳槽25内的刀组5的切割轴相垂直,且放置槽24和收纳槽25内的刀组5的出料口均与出料槽27正对,由此实现沿不同方向切割肉料,并且提高肉料切割充分性的有益效果。

37.为了进一步提高安装架2安装的稳定性。壳体架1的侧面插接固定有插接环16,安装架2的侧面插接固定有螺纹套21,螺纹套21的螺纹孔与插接环16正对,且安装架2侧面的螺纹套21均与刀组5的支架正对。插接环16插接有插杆17,插杆17的一端设置有螺杆171,螺杆171与螺纹套21的螺孔螺纹连接,插杆17远离螺杆171的一端固定连接有手拧头172,且该手拧头172位于壳体架1外设置,螺杆171远离插杆17的末端与安装架2的刀组5的支架连接。再本实施例中,螺杆171远离插杆17的末端主要与安装架2的刀组5的支架插接相抵,由于刀组5远离螺杆171的另一端通过螺丝与安装架2锁附连接,由此进一步提高安装架2安装稳定性的同时,还可以提高刀组5安装的稳定性。

38.参照图1至图10所示,为了进一步完善优化绞肉机的整体结构。壳体架1顶部的开口边沿翻折设置有连接折边11,壳体架1的连接折边11通过螺丝锁附连接有密封盖4,密封盖4覆盖壳体架1顶部的开口设置,密封盖4的顶面贯通有进料通道41,进料通道41与放置槽24的槽口正对。因此,通过设置密封盖4,在实际生产过程中,可以将肉料放置在密封盖4上,绞肉是则将肉料放入进料通道41内,从而便于利用刀组5进行切料加工的作用。

39.为了减少密封盖4的进料通道41直接暴露,同时减少外界的粉尘或杂质大量进入而造成污染的情况,并且能够起到进料导向的作用。密封盖4的顶面位于进料通道41的开口边沿凸起有凸缘42,凸缘42相对的两个侧面均开设有定位槽43,定位槽43与凸缘42远离密封盖4的顶面相连通,凸缘42的两个定位槽43插接有同一转轴44,转轴44同轴转动有若干叶片45,若干叶片45环绕转轴44外周设置。因此,通过在转轴44上设置多个叶片45,同时由于叶片45环绕转轴44的设置,因此在放置肉料的过程中,可以利用叶片45对肉料进行缓冲,从而减少肉料由于重力过大而对刀组5产生冲击,由此可以实现提高刀组5使用寿命的作用。

40.为了实现本实用新型的绞肉机便于移动的功能。壳体架1的底面固定连接有若干连接杆12,若干连接杆12均匀分布在壳体架1的底面,连接杆12远离壳体架1的末端转动连接有移动轮13。

41.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1