PAM溶液精准制备与投加装置的制作方法

pam溶液精准制备与投加装置

技术领域

1.本实用新型涉及粉末药剂投加领域,具体来讲涉及的是一种pam溶液配制与投加装置。

背景技术:

2.聚丙烯酰胺(pam)在给水、污水及污泥处理中已广泛应用,其溶液制备装置主要由进料斗、干粉投加系统、干粉预混器、溶解熟化系统、控制系统构成,溶解熟化系统为一体化三箱式组合箱体。该溶液制备装置为全自动连续配制及投加系统,其自动化程度高、性能可靠,是目前国内普遍采用的pam溶液制备及投加装置。

3.pam粉料具有易受潮结块,粉末遇水不易分散的特点。目前普遍采用的pam溶液制备装置的干粉投加螺旋叶片受限于投加量,叶片直径和螺距常常较小,由于其布置在料斗底部,在运行时对料斗中粉料的搅动范围很小,即使有料斗壁振动锤的作用,在工程应用中料斗中间也会出现pam粉料受潮结块,导致螺旋计量投加时出现堵料或粉料空隙,严重影响干粉投加的计量准确性。干粉投加系统在粉料投加到预混器中时,粉料有时会成团掉入预混器,导致粉末遇水不易分散,这种没有分散团状粉料进入溶解熟化系统,在搅拌机的翻转力作用下也不易完全溶解,未正常溶解的pam形成絮团,这既浪费了药剂,也容易堵塞管路。

4.这些pam配制过程中的问题,最终会影响药剂准确计量及药剂处理效果,不能满足客户精准投加的使用需要。

技术实现要素:

5.因此,为了解决上述不足,本实用新型在此提供一种pam溶液制备精准制备与投加装置,优化了干粉投加系统的螺旋输送装置,采用了变量的干粉输料模式,确保pam粉料投加时充盈率稳定,保障计量精度。

6.为避免pam溶液出现絮团,在出料端设置了粉料分散器,防止粉料投加时成团掉料;同时优化了溶解熟化箱体第一格的搅拌机,在搅拌轴上端增加了一个粉料剪切盘,对成团的粉料进一步分散,避免了pam溶液中出现絮团。

7.本实用新型是这样实现的,构造一种pam溶液精准制备与投加装置,其特征在于;包括料斗、精确定量喂料机、浸润装置、配药箱、多功能搅拌机、搅拌机a和搅拌机b,配药箱为长方体,按进出药液顺序分隔为第一格、第二格和第三格,浸润装置和多功能搅拌机位于第一格箱体上。

8.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;所述精确定量喂料机包含传动装置、输料槽体、多功能螺旋轴、计量输料管和导管加热器,计量输料管为非金属自润滑材料,多功能螺旋轴的螺旋外圆面与计量输料管内壁间隙为零。

9.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;所述的多功能螺旋轴由螺旋轴、前螺旋体和后螺旋体组成,前螺旋体位于输料槽体内,后螺旋体位于计量输料管内,前螺旋体的螺旋叶片直径和螺距均大于后螺旋体。

10.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;所述螺旋轴的出料端配置了分散叶,轴向长度为10~20毫米,其螺旋倾斜方向与后螺旋体一致,分散叶数量为3~5个,均布在螺旋轴上除后螺旋体的空隙处。

11.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;分散叶采用不锈钢板焊接于螺旋轴上,钢板厚度不大于1.5毫米。

12.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;所述多功能搅拌机具有搅拌机轴,搅拌机轴上配置有分散盘和斜叶桨,分散盘由转盘、外叶组成,外叶为细齿状,数量为4~8个,均布于转盘外圆端。

13.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;分散盘与配药箱的大小匹配,保证粉料充分分散和溶解。

14.根据本实用新型所述pam溶液精准制备与投加装置,其特征在于;所述浸润装置的出口与多功能搅拌机的分散盘外缘上下相对,以保障分散盘对粉料团的有效作用。

15.本实用新型具有如下优点:

16.1、本实用新型提供的一种pam溶液精准制备与投加装置,粉料输送的螺旋体采用了前螺旋体和后螺旋体,后螺旋体的螺旋叶片直径和螺距大于前螺旋体,这种结构保证了前螺旋体的螺旋叶片直径和螺距满足计量需要,使pam粉料进入计量投加管时有一定的挤压,消除了粉料中的空隙,保正粉料进入计量输送管时充盈率稳定。另外,本实用新型消除了后螺旋体的螺旋叶片的外圆面与计量输料管内壁之间的间隙,大幅提高了螺旋输送的计量精度。

17.2、料斗中前螺旋体的螺旋叶片直径和螺距增大,增大了其对料斗粉料的翻推作用范围,有利于防止料斗中粉料板结。

18.3、本实用新型在出料端设置了分散叶,可使pam粉料更分散、均匀、缓慢地从螺旋输送管掉入浸润装置中,有利于pam粉料的快速及充分浸润和溶解。

19.4、本实用新型在进料箱设置了多功能搅拌机,其分散盘外缘上的分散齿对团状粉料有剪切作用,可进一步分散粉料,防止粉料在溶解过程中出现絮团。

20.5、总之,该pam溶液精准制备与投加装置通过对定量喂料机和进料箱搅拌机进行了改进和优化,实现了pam粉料的精准投加,提高了pam的使用效率,节约了药剂投加成本。

附图说明

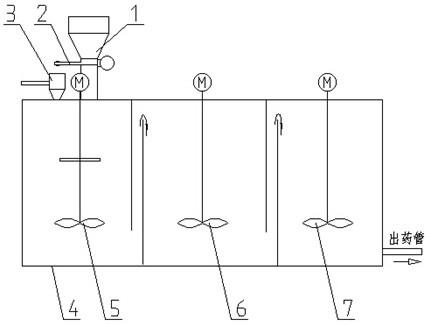

21.图1是本实用新型一种pam溶液精准制备与投加装置结构示意图;

22.图2是本实用新型精确定量喂料机结构示意图;

23.图3-图4是本实用新型多功能螺旋轴结构示意图;

24.图5是本实用新型多功能搅拌机的结构示意图;

25.图6是本实用分散盘的结构示意图。

26.其中:料斗1,精确定量喂料机2,浸润装置3,配药箱4,多功能搅拌机5,搅拌机a6,搅拌机b7,传动装置8,输料槽体9,多功能螺旋轴10,计量输料管11,导管加热器12,螺旋轴13,前螺旋体14,后螺旋体15,分散叶16,搅拌机轴17,分散盘18,斜叶桨19,转盘20,外叶21。

具体实施方式

27.下面将结合附图1-图6对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型通过改进在此提供一种pam溶液配制及投加装置,如图1-3所示,按照如下方式予以实施;本实施例的用于pam溶液精准制备及投加,该装置包括料斗1、精确定量喂料机2、浸润装置3、配药箱4、多功能搅拌机5、搅拌机a6和搅拌机b7,配药箱4为长方体,按进出药液顺序分隔为第一格、第二格和第三格,浸润装置3和多功能搅拌机5位于第一格箱体上。在具体实施中浸润装置3的出口与多功能搅拌机5的分散盘外缘上下相对,以保障分散盘对粉料团的有效作用。

29.本实用新型实施时;所述的精确定量喂料机2包含传动装置8、输料槽体9、多功能螺旋轴10、计量输料管11和导管加热器12,计量输料管11为非金属自润滑材料,多功能螺旋轴10的螺旋外圆面与计量输料管11内壁间隙为零。多功能螺旋轴10由螺旋轴13、前螺旋体14和后螺旋体15组成,前螺旋体14位于输料槽体9内,后螺旋体15位于计量输料管11内,前螺旋体14的螺旋叶片直径和螺距均大于后螺旋体15,在实施时需要将前螺旋体14和后螺旋体15有效连接。

30.本实用新型实施时;所述的多功能螺旋轴10,在其螺旋轴13的出料端配置分散叶16,分散叶16轴向长度为10~20毫米,螺旋倾斜方向与后螺旋体15一致,其数量为3~5个,均布于螺旋轴13上除后螺旋体15的空隙处。在具体实施时,分散叶16可采用不锈钢板焊接于螺旋轴13上,钢板厚度不大于1.5毫米。

31.如图5-6所示,本实施例为避免出现pam絮团,在配药箱的第一格上配置了多功能搅拌机5,其搅拌机轴17上配置有分散盘18和斜叶桨19,分散盘18由转盘20、外叶21组成,外叶21为细齿状,数量为4~8个,均布于转盘20外圆端。在具体实施时分散盘18需要与配药箱的大小匹配,保证粉料充分分散和溶解。

32.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1