一种液体香精用乳化装置的制作方法

1.本实用新型涉及香精生产技术领域,具体涉及一种液体香精用乳化装置。

背景技术:

2.香精是一种由人工调配出来的含有两种以上乃至几十种香料(有时也含有合适的溶剂或载体),具有一定香气的混合物。目前按用途可分为日用香精、食用香精和其他用途香精三大类。液体香精是一种常见的香精产品形态,在生产过程中会有多种原料与溶剂混合。为了提高香精挥发的均匀性,需要使原料在溶剂中均匀分散,因此通常具有乳化加工工序。目前使用的乳化设备大多只是对香精混合液进行简单搅拌混合,各种原料在溶剂中分散并不均匀,很难达到完全均匀互溶的状态,造成乳化均质不充分的情况。

技术实现要素:

3.本实用新型目的在于:针对目前液体香精生产中存在乳化均质不充分的问题,提供一种液体香精用乳化装置,该装置对香精混合液进行高速搅拌混合,使得原料分散融合更好,提高了液体香精的均质性。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种液体香精用乳化装置,包括内锅体和锅盖,所述内锅体与锅盖形成密闭的容器腔体,所述内锅体中设有搅拌轴,所述搅拌轴上设有若干搅拌片,所述锅盖上设有用于驱动搅拌轴转动的电机,所述搅拌轴的末端设有均质头,所述锅盖上设有循环泵和负压接头,所述循环泵的进口通过循环管与内锅体底部相连,所述循环泵的出口与设于内锅体中的喷嘴相连,所述负压接头与真空设备相连,所述内锅体的外部套设有外锅体,所述外锅体与内锅体之间形成夹套腔,所述夹套腔与热介质设备相连。

6.本实用新型通过在内锅体中设置搅拌轴、锅盖上设置电机,由于搅拌轴上设有若干搅拌片以及搅拌轴末端设有均质头,在电机驱动搅拌轴高速转动时,搅拌片及均质头对液体产生高速剪切力,使液体香精中的各种原料乳化分散均匀,达到完全均匀互溶的状态,提高了液体香精的均质性,同时通过循环泵将液体由内锅体底部抽出再由内锅体中的喷嘴喷射出来,使得乳化分散效果更好且混合更加均匀,通过负压接头利用真空设备对内锅体抽真空,使得搅拌时产生的气泡快速破灭,同时外锅体与内锅体之间形成夹套腔,通过热介质设备向夹套腔通入热介质对内锅体加热,使得内锅体中的液体可保持在较合适的乳化温度范围内,可以进一步提高乳化效果。

7.作为本实用新型的优选方案,还包括测温元件和控制器,所述测温元件用于测量内锅体中液体香精的温度并将数据反馈给控制器,所述控制器根据测量数据控制热介质设备工作。采用上述技术方案,可根据液体温度来控制热介质设备的工作状态,使得内锅体中的液体温度更加恒定。

8.作为本实用新型的优选方案,所述外锅体上设有与夹套腔相连通的介质入口和介质出口,所述介质入口和介质出口与热介质设备相连形成热介质循环回路。如此设置,使得

热介质经介质入口进入夹套腔,然后再由介质出口回到热介质设备,从而形成热介质的循环流动。

9.作为本实用新型的优选方案,所述外锅体上设有测量管,所述测量管延伸至与内锅体相连通,所述测温元件设置于所述测量管上位于外锅体外侧的一端。如此设置,使得测温元件可经测量管直接深入内锅体中,从而更加准确地测量内锅体中的液体温度。

10.作为本实用新型的优选方案,所述锅盖上设有进料管,所述内锅体的底部设有出料管,便于向内锅体中注料及乳化后的排料。

11.作为本实用新型的优选方案,所述循环管连接在所述出料管的侧面,便于将内锅体底部的液体抽至循环泵中。

12.作为本实用新型的优选方案,所述搅拌片上设有若干通孔,在对香精进行搅拌时,液体流经通孔时可以形成射流效果,有利于增加乳化均匀性。

13.作为本实用新型的优选方案,所述通孔为圆锥形通孔,从而有利于香精液体进入通孔内。

14.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15.本实用新型通过在内锅体中设置搅拌轴、锅盖上设置电机,由于搅拌轴上设有若干搅拌片以及搅拌轴末端设有均质头,在电机驱动搅拌轴高速转动时,搅拌片及均质头对液体产生高速剪切力,使液体香精中的各种原料乳化分散均匀,达到完全均匀互溶的状态,提高了液体香精的均质性,同时通过循环泵将液体由内锅体底部抽出再由内锅体中的喷嘴喷射出来,使得乳化分散效果更好且混合更加均匀,通过负压接头利用真空设备对内锅体抽真空,使得搅拌时产生的气泡快速破灭,同时外锅体与内锅体之间形成夹套腔,通过热介质设备向夹套腔通入热介质对内锅体加热,使得内锅体中的液体可保持在较合适的乳化温度范围内,可以进一步提高乳化效果。

附图说明

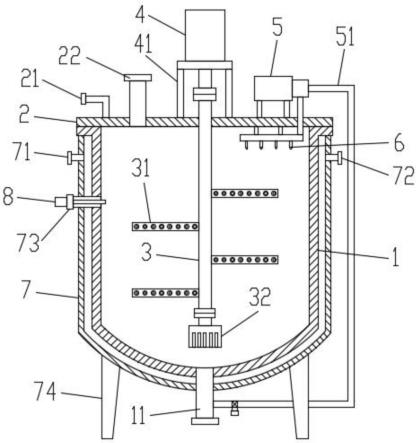

16.图1为本实用新型中的液体香精用乳化装置示意图。

17.图中标记:1-内锅体,11-出料管,2-锅盖,21-负压接头,22-进料管,3-搅拌轴,31-搅拌片,32-均质头,4-电机,41-支架,5-循环泵,51-循环管,6-喷嘴,7-外锅体,71-介质入口,72-介质出口,73-测量管,74-支腿,8-测温元件。

具体实施方式

18.下面结合附图,对本实用新型作详细的说明。

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

实施例

20.本实施例提供一种液体香精用乳化装置;

21.如图1所示,本实施例中的液体香精用乳化装置,包括内锅体1和锅盖2,所述内锅体1与锅盖2形成密闭的容器腔体,所述内锅体1中设有搅拌轴3,所述搅拌轴3上设有若干搅

拌片31,所述锅盖2上设有用于驱动搅拌轴3转动的电机4,所述搅拌轴3的末端设有均质头32,所述锅盖2上设有循环泵5和负压接头21,所述循环泵5的进口通过循环管51与内锅体1底部相连,所述循环泵5的出口与设于内锅体1中的喷嘴6相连,所述负压接头21与真空设备相连,所述内锅体1的外部套设有外锅体7,所述外锅体7与内锅体1之间形成夹套腔,所述夹套腔与热介质设备相连。

22.本实用新型通过在内锅体中设置搅拌轴、锅盖上设置电机,由于搅拌轴上设有若干搅拌片以及搅拌轴末端设有均质头,在电机驱动搅拌轴高速转动时,搅拌片及均质头对液体产生高速剪切力,使液体香精中的各种原料乳化分散均匀,达到完全均匀互溶的状态,提高了液体香精的均质性,同时通过循环泵将液体由内锅体底部抽出再由内锅体中的喷嘴喷射出来,使得乳化分散效果更好且混合更加均匀,通过负压接头利用真空设备对内锅体抽真空,使得搅拌时产生的气泡快速破灭,同时外锅体与内锅体之间形成夹套腔,通过热介质设备向夹套腔通入热介质对内锅体加热,使得内锅体中的液体可保持在较合适的乳化温度范围内,可以进一步提高乳化效果。

23.本实施例中,所述的液体香精用乳化装置还包括测温元件8和控制器,所述测温元件8用于测量内锅体1中液体香精的温度并将数据反馈给控制器,所述控制器根据测量数据控制热介质设备工作。采用上述技术方案,可根据液体温度来控制热介质设备的工作状态,使得内锅体中的液体温度更加恒定。

24.本实施例中,优选所述循环泵5为均质泵,在液体循环流动时经过均质泵进一步均质处理,使得乳化均质效果更好、更快。本实施例中的喷嘴6有若干个,且所述喷嘴6安装于锅盖2内侧的喷管上,循环泵将内锅体底部液体抽出并泵送至喷管中,再由各个喷嘴喷射出来。

25.本实施例中,所述外锅体7上设有与夹套腔相连通的介质入口71和介质出口72,所述介质入口71和介质出口72与热介质设备相连形成热介质循环回路。如此设置,使得热介质经介质入口进入夹套腔,然后再由介质出口回到热介质设备,从而形成热介质的循环流动。优选地,所述热介质设备为锅炉,以便为夹套腔提供一定温度的热水。优选地,所述真空设备为真空泵,以便对内锅体内部进行抽真空。

26.本实施例中,所述外锅体7上设有测量管73,所述测量管73延伸至与内锅体1相连通,所述测温元件8设置于所述测量管73上位于外锅体7外侧的一端。如此设置,使得测温元件可经测量管直接深入内锅体中,从而更加准确地测量内锅体中的液体温度。

27.本实施例中,所述锅盖2上设有进料管22,所述进料管22与内锅体1内部相连通,所述内锅体1的底部设有出料管11,所述出料管11与内锅体1内部相连通,便于向内锅体中注料及乳化后的排料。

28.本实施例中,所述循环管51连接在所述出料管11的侧面,便于将内锅体底部的液体抽至循环泵中。优选地,所述循环管51上靠近出料管的位置处设有阀门,在乳化完成后关闭此阀门即可进行排料。

29.本实施例中,所述搅拌片31上设有若干通孔,在对香精进行搅拌时,液体流经通孔时可以形成射流效果,有利于增加乳化均匀性。本实施例中所述搅拌片31沿搅拌轴3的长度方向均匀间隔布置,所述通孔垂直贯穿搅拌片31板面。

30.本实施例中,所述通孔为圆锥形通孔,从而有利于香精液体进入通孔内。优选地,

所述通孔的大小端与搅拌轴转动方向相适配,即在搅拌轴转动时液体经圆锥形通孔大端进入再由通孔小端射出。

31.本实施例中,所述外锅体7的下部设有若干支腿74,所述支腿74用于实现对外锅体7的支撑,使得外锅体、内锅体及锅盖保持稳定。所述电机4通过支架41安装于锅盖2上,所述电机4的输出轴与搅拌轴3上端相连。需要说明的是,本实施例中的均质头32是现有成熟产品,可从市面上购买后安装于搅拌轴下端即可。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的原理之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1