一种利用不同原料制备六氟磷酸锂及尾气处理系统的制作方法

1.本实用新型属于六氟磷酸锂的生产技术领域,具体涉及一种利用不同原料制备六氟磷酸锂及尾气处理系统。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.目前工业生产六氟磷酸锂普遍的制备方法是氟化氢溶剂法,在氟化氢溶剂中,采用五氟化磷与氟化锂反应,生成六氟磷酸锂。采用液氯和三氯化磷的氯化反应和采用液相氟化氢与五氯化磷反应非常剧烈,强烈放热,危险性大,因此氯化工艺和氟化工艺均被定为危险工艺。目前传统的六氟磷酸锂生产企业均为间歇性生产,人工操作强度大,安全风险成倍加大。

4.六氟磷酸锂的生产过程中产生五氟化磷、氟化氢和氯化氢尾气,危险性较大,现有的尾气处理方法会产生新的污染物,后续处理过程复杂。

技术实现要素:

5.针对上述现有技术中存在的问题,本实用新型的目的是提供一种利用不同原料制备六氟磷酸锂及尾气处理系统。

6.为了解决以上技术问题,本实用新型的技术方案为:

7.一种利用不同原料制备六氟磷酸锂及尾气处理系统,包括原料制备装置、第二微反应器、第一母液接收装置,第三微反应器、第二母液接收装置、第四微反应器,第二微反应器与氟化锂进液管道连接,第二微反应器的产物出口与第一母液接收装置连接,第一母液接收装置的气体出口与第三微反应器连接,第三微反应器与氟化锂进液管道连接,第三微反应器的液体出口进入第二母液接收装置,第二母液接收装置的气体出口与第四微反应器连接。

8.本实用新型通过第二微反应器、第三微反应器实现六氟磷酸锂的连续合成过程,实现六氟磷酸锂制备的连续结晶过程。并且充分的利用第一母液接收装置中挥发的pf5气体,最后到达第四微反应器中进行尾气的吸收。解决了六氟磷酸锂的连续生产过程,使各原料在微反应器中进行连续结晶合成六氟磷酸锂,避免反应的危险性;通过尾气在微通道反应器中的连续被吸收,解决了尾气的处理问题。

9.本实用新型一个或多个技术方案具有以下有益效果:

10.本实用新型涉及利用不同原料制备六氟磷酸锂及尾气处理系统,通过第二微反应器、第三微反应器、第四微反应器的连续反应合成六氟磷酸锂,能够同时连续产出六氟磷酸锂母液产品。充分利用剩余产生的的五氟化磷气体,减轻后续的尾气处理工作。

11.本实用新型的利用不同原料制备六氟磷酸锂及尾气处理系统能够连续生产出合

格的六氟磷酸锂的氟化氢母液(六氟磷酸锂浓度19~21%,母液不溶物含量≤2%,金属离子含量本次实验不做要求),同时测算出其能耗、物耗等指标。

附图说明

12.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本公开的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

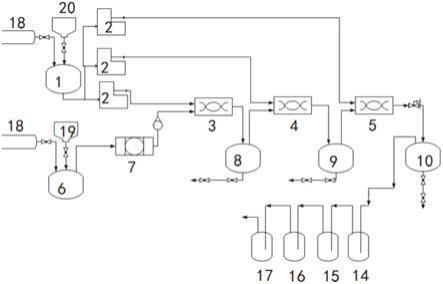

13.图1为实施例1的利用不同原料制备六氟磷酸锂及尾气处理系统系统图;

14.图2为实施例2的利用不同原料制备六氟磷酸锂及尾气处理系统系统图;

15.其中,1、配料装置,2、计量泵,3、第二微反应器,4、第三微反应器,5、第四微反应器,6、反应釜,7、过滤器,8、第一母液接收装置,9、第二母液接收装置,10、第三母液接收装置,11、第一微反应器,12、氯气储气装置,13、三氯化磷储气装置,14、氯磺酸吸收装置,15、烟酸吸收装置,16、水洗装置,17、碱洗装置,18、氟化氢储气装置,19、五氯化磷储气装置,20、氟化锂容纳装置。

具体实施方式

16.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普通技术人员通常理解的相同含义。

17.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

18.一种利用不同原料制备六氟磷酸锂及尾气处理系统,包括原料制备装置、第二微反应器、第一母液接收装置,第三微反应器、第二母液接收装置、第四微反应器,第二微反应器与氟化锂进液管道连接,第二微反应器的产物出口与第一母液接收装置连接,第一母液接收装置的气体出口与第三微反应器连接,第三微反应器与氟化锂进液管道连接,第三微反应器的液体出口进入第二母液接收装置,第二母液接收装置的气体出口与第四微反应器连接。

19.原料制备装置向第二微反应器中输入五氟化磷或五氯化磷,并且其中携带氯化氢,氟化锂源中携带氟化氢,因为氟化锂溶于氟化氢中,在一定压力下为液态。反应生成六氟磷酸锂母液,六氟磷酸锂母液产品中还包括五氟化磷气体和氟化氢气体、氯化氢气体,进入到第三未反应器中继续反应得到六氟磷酸锂,同时产物中还包括这三种气体,然后这三种气体进入到第四微反应器中继续与氟化锂进行反应得到六氟磷酸锂,最后剩余的气体排出进行后续的处理。

20.经过第二微反应器、第三微反应器、第四微反应器的连续吸收尾气,使尾气中的五氟化磷能够被充分的利用,提高六氟化磷的产量。

21.作为进一步的技术方案,五氟化磷制备装置包括过滤器,过滤器的出口与第二微反应器连接。通过过滤器过滤出五氟化磷气体中的氯化氢。

22.作为进一步的技术方案,原料制备装置包括反应釜,所述反应釜与氟化氢进气管

道和五氯化磷进气管道连接。反应釜中氟化氢和五氯化磷反应得到五氟化磷,然后进入到第二微反应器中反应得到六氟磷酸锂。

23.作为进一步的技术方案,原料制备装置包括第一微反应器,第一微反应器与三氯化磷进气管道和氯气进气管道连接。第一微反应器中氯气与三氯化磷反应生成五氯化磷,五氟化磷进入到第二微反应器中后先与母液(溶解lif的氟化氢溶液)反应生成五氟化磷气体然后再与母液反应生成六氟磷酸锂。

24.作为进一步的技术方案,还包括配料装置,配料装置分别与氟化氢源和氟化锂源连接,配料装置分别与第二微反应器、第三微反应器、第四微反应器连接。氟化锂溶于氟化氢中。所述配料装置能够使氟化锂能够充分的溶解在氟化氢中,形成溶解lif的氟化氢溶液,方便进入到微反应器中与进行反应。

25.作为进一步的技术方案,第一母液接收装置、第二母液接收装置为母液接收槽或母液接收罐。第一母液接收装置、第二母液接收装置均为接收反应得到的六氟磷酸锂母液的装置。在这个过程中六氟磷酸锂母液中的气体五氟化磷、氟化氢和氟化氢与母液分离进入到下一个微反应器中继续参与反应,将气体中的五氟化磷进行吸收反应,避免污染空气,也极大的利用五氟化磷原料。

26.作为进一步的技术方案,还包括第三母液接收装置,第四微反应器的出液口与第三母液接收装置连接。排入到第三母液接收装置的母液中还有氟化氢和氯化氢气体。

27.作为进一步的技术方案,还包括氯磺酸吸收装置、烟酸吸收装置,第三母液接收装置的出器口依次与氯磺酸吸收装置、烟酸吸收装置连接。分别利用氯磺酸、烟酸处理含hf、hcl尾气。

28.作为进一步的技术方案,还包括水洗装置和碱洗装置,烟酸吸收装置的出气口依次与水洗槽、碱洗槽连接。进一步通过水洗和碱洗进一步去除hf、hcl尾气,使尾气中的hf、hcl进一步降低。

29.实施例1

30.利用五氯化磷法连续生产六氟磷酸锂母液:

31.如图1所示,氟化氢储气装置18、氟化锂容纳装置20分别与配料装置1连接,在配料装置1中配置一定量、一定浓度的lif的氟化氢溶液,通过计量泵2分别定量的向第二微反应器3、第三微反应器4、第四微反应器5进行送液;同时在反应釜6添加一定的五氯化磷按一定的速度滴加氟化氢液体,产生的气体通过过滤器7后按一定的压力、流量通入第二微反应器3,第二微反应器3反应后的液体进入第一母液接收装置8,剩余未反应的气体通过第一母液接收装置8进入第三微反应器4与第三微反应器4的进料液体进行反应,反应后的液体进入第二母液接收装置9,剩余的气体通过第二母液接收装置9进入第四微反应器5与其进料液体进行反应,将气体中的pf5气体充分吸收后,剩余尾气通过第三母液接收装置10去氯磺酸吸收装置14、烟酸吸收装置15、水洗装置16、碱洗装置17后放空。反应结束后,对母液接受槽进行取样分析。

32.实施例2

33.利用三氯化磷连续生产六氟磷酸锂母液:

34.如图2所示,氯气储气装置12、三氯化磷储气装置13分别与配料装置1连接,在配料装置1中配置一定量、一定浓度的lif的氟化氢溶液,通过计量泵分2别定量的向第二微反应

器3、第三微反应器4、第四微反应器5进行送液;氯气储气装置12、三氯化磷储气装置13分别与第一微反应器11连接,通过计量泵1以一定流量向第一微反应器11输送氯气与三氯化磷,二者在第一微反应器11中反应生成五氯化磷,同时第一微反应器11维持温度在160℃以上让其升华,五氯化磷气体通过流量计后进入第二微反应器3与第二微反应器3的进料母液先反应生成五氟化磷气体,五氟化磷气体再与母液中的lif反应生成六氟磷酸锂,第二微反应器3反应后的液体进入第一母液接收装置8,剩余未反应的气体通过第一母液接收装置8进入第三微反应器4与第三微反应器4的进料液体进行反应,反应后的液体进入第二母液接收装置9,剩余的气体通过第二母液接收装置9进入第四微反应器5与其进料液体进行反应,将气体中的pf5气体充分吸收后,剩余尾气通过第三母液接收装置10去氯磺酸吸收装置14、烟酸吸收装置15、水洗装置16、碱洗装置17后放空。反应结束后,对母液接受槽进行取样分析。

35.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1