催化裂化装置再生器旋分分离系统组对胎具的制作方法

1.本实用新型涉及石油化工设备安装,特别是催化裂化装置再生器旋风分离系统在地面与封头进行组对安装使用的组对胎具。

背景技术:

2.催化裂化是现代炼化企业最重要的原油二次加工过程之一,是重油轻质化的主要工艺技术。在炼油行业,催化裂化装置扮演着举足轻重的角色。再生器是催化装置的核心设备,它的安装始终贯穿于催化装置安装的始末阶段,而其中难度最大的为其旋风分离系统的组对安装。

3.再生器旋分分离系统是再生器最大的组合内件,以300万吨/年催化裂化装置再生器为例,其旋分分离系统包含包含24个旋风筒体、一二级料退48个,5层拉紧装置以及24个翼阀等,其总重量达到260吨。

4.传统的旋分分离系统安装是在设备筒体内部进行的,再生器下部筒体安装完毕后,将旋分分离系统各部件吊装至设备内部,再将设备封头安装完毕,将旋分在设备内部一件件提升与封头集气室进行焊接,在旋风筒体安装就位后,再将料退及翼阀等安装完毕。此类安装方法不仅施工周期长,而且施工作业全部在受限空间作业安装,安全性较低,安装精度也得不到保证。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种催化裂化装置再生器旋分分离系统组对胎具,从而实现再生器旋分分离系统和封头在地面模块化组对。

6.为解决以上技术问题,本实用新型提供的一种催化裂化装置再生器旋分分离系统组对胎具,包括封头放置平台和旋风组对平台,所述封头放置平台包括一个多边形立体框架结构,所述旋风组对平台包括旋分平台外部立柱、旋分平台内部立柱和旋风组对钢平台,若干旋风平台外部立柱底部分别固定于封头放置平台顶部,若干旋风平台内部立柱呈多边形分布且其底部固定于地面,旋风组对钢平台固定于旋风平台外部立柱和旋风平台内部立柱顶部之间,旋风组对钢平台上开有多个用于安装旋风分离器的孔洞。

7.进一步地,所述的封头放置平台包括封头平台立柱和封头平台横梁,若干封头平台立柱呈多边形间隔固定于地面,封头平台横梁两端分别固定连接于相邻封头平台立柱顶部。

8.进一步地,所述旋风平台外部立柱底部固定于封头平台横梁的中部。

9.进一步地,所述旋风平台组对平台还包括支撑于旋风组对钢平台底部的旋分平台连接横梁,旋风平台连接横梁的两侧连接端分别与旋风平台外部立柱和旋风平台内部立柱相连接。

10.进一步地,包括设置于旋风组对钢平台的孔洞下方地面的旋风调整装置,所述旋风调整装置包括调整装置底座和设置于调整装置底座上的用于卡接旋风分离器底部的调

整螺栓。

11.进一步地,所述封头放置平台是正八多边形立体框架结构。

12.本实用新型是一种用于催化裂化装置再生器旋分分离系统与封头在地面组对安装的胎具,先利用旋风组对平台将若干再生器旋风分离器进行组对,旋风分离器的锥段置于旋风组对钢平台的孔洞内。再生器旋分分离器组对完成后和封头进行组对安装。采用上述组对胎具能够降低施工难度,缩短施工周期,减少施工风险,保证施工质量。

附图说明

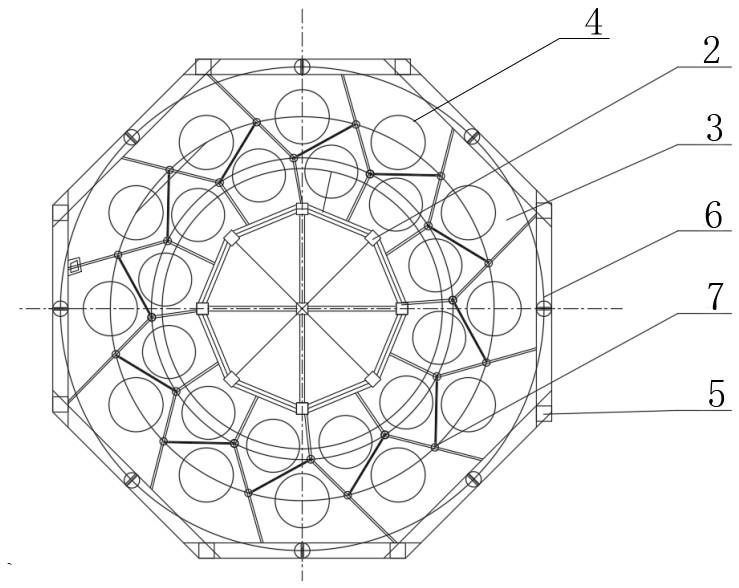

13.此处的附图用来提供对本实用新型的进一步说明,构成本技术的一部分,本实用新型的示意性实施例及其说明用来解释本实用新型,并不构成对本实用新型的不当限定。

14.图1是本实用新型所述组对胎具的正视图。

15.图2是本实用新型所述组对胎具的俯视图。

16.图3是本实用新型所述组对胎具和旋分分离器及封头组合图。

17.图中,1-旋分平台外部立柱,2-旋分平台内部立柱,3-旋风组对钢平台,4-孔洞,5-封头平台立柱,6-封头平台横梁,7-旋分平台连接横梁,8-一级旋风调整装置,9-二级旋风调整装置,10-一级旋风分离器,11-二级旋风分离器,12-再生器封头。

具体实施方式

18.为了使本领域技术人员更好的理解本实用新型,以下结合参考附图并结合实施例对本实用新型作进一步清楚、完整的说明。需要说明的是,在不冲突的情况下,本技术中的实施方式及实施例中的特征可以相互组合。

19.本实用新型一种典型的实施方式提供的催化裂化装置再生器旋分分离系统组对胎具,包括封头放置平台和旋风组对平台,所述封头放置平台包括一个多边形立体框架结构,优选地,所述封头放置平台是正八多边形立体框架结构。

20.所述旋风组对平台包括旋分平台外部立柱1、旋分平台内部立柱2和旋风组对钢平台3,若干旋风平台外部立柱1底部分别固定于封头放置平台顶部,若干旋风平台内部立柱2呈多边形分布且其底部固定于地面,旋风组对钢平台3固定于旋风平台外部立柱1和旋风平台内部立柱2顶部之间,旋风组对钢平台3上开有多个用于安装旋风分离器的孔洞4。

21.相对具体地,所述的封头放置平台包括封头平台立柱5和封头平台横梁6,若干封头平台立柱5呈多边形间隔固定于地面,封头平台横梁6两端分别固定连接于相邻封头平台立柱5顶部。

22.相对具体地,所述旋风平台外部立柱1底部固定于封头平台横梁6的中部。

23.优选的实施方式中,所述旋风平台组对平台还包括支撑于旋风组对钢平台3底部的旋分平台连接横梁7,设置旋风平台连接横梁7有助于提高旋风组对钢平台的承载能力,提高人员在旋风组对钢平台3上作业时的安全性。旋风平台连接横梁7的两侧连接端分别与旋风平台外部立柱1和旋风平台内部立柱2相连接。

24.优选的实施方式中,包括设置于旋风组对钢平台3的孔洞4下方地面的旋风调整装置,所述旋风调整装置包括调整装置底座和设置于调整装置底座上的用于卡接旋风分离器底部的调整螺栓。旋风调整装置用于对旋风分离器进行高度的微调以及垂直度的调整。本

实施例中的旋风调整装置由一级旋风调整装置8和二级旋风调整装置组成9。如图1所示,一级旋风调整装置8的底座高度低于二级旋风调整装置9的底座高度。

25.下面提供一个相对具体的实施例,对本实用新型要求保护的技术方案做进一步清楚、完整的说明。

26.根据旋分分离系统设计蓝图,对旋分筒体、拉紧装置、封头及集气室等进行数据分析,对比封头尺寸,进行胎具设计。

27.胎具设计分为两部分,设计完成后成金字塔式,分上下两层。

28.第一部分为封头放置平台,封头放置平台的高度根据第二部分的旋分组对平台高度进行计算,标高误差控制在

±

3mm以内,为保证封头均匀受力,设计为正八边形,增大封头与平台的接触面,防止设备变形。

29.第二部分为一二级旋分筒体垂直组对部分,需要保证每一个旋分分离器筒体相互之间的间距不能大于2mm,角度位置偏差不能大于3mm。旋风组对平台设计高度h为一级旋分分离器10筒体底部至锥段高度,二级旋分分离器11还要在地面设计一个旋风调整装置,保证旋分进行高度的微调以及垂直度的调整,顶部组对空间全部采用钢板进行满铺,根据设计图纸在平台孔洞开孔,孔洞4大小比旋分此处标高位置锥段的直径大50mm。

30.由于再生器旋分分离器组对完成后需要和封头进行组对安装,其中12组一级旋分分离器10与封头顶部的12个法兰口使用固定拉杆进行固定,固定拉杆垂直度不大于2mm,且其与一级旋分分离器10连接间隙仅为3mm,此外二级旋分分离器11在集气室上还要进行开孔组对焊接,因此,对于旋分组对的角度以及封头放置在平台上的角度要进行严格控制,圆周偏差不能大于5mm,封头直径12600mm,角度误差控制进度达到0.00013

°

。

31.传统的施工方法施工周期至少150天,按照本实用新型提供的组对胎具能够在60天完成全部施工内容,缩短施工周期90天。传统方法施工人数按照30人/天,平均工资按照500元/人/天,节约人工成本135万。此外,由于在地面进行施工,减少了大量的受限空间作业,安全得到了更大的保证。

32.本实用新型要求保护的范围不限于以上具体实施方式,对于本领域技术人员而言,本实用新型可以有多种变形和更改,凡在本实用新型的构思与原则之内所作的任何修改、改进和等同替换都应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1