柔性电子功能材料用涂层的制作方法

1.本发明涉及涂层技术领域,特别是涉及柔性电子功能材料用涂层。

背景技术:

2.随着科技的进步,人工智能在人类生活中扮演着越来越重要的角色,而柔性功能材料特别是柔性电子材料在该领域的应用有着巨大的潜力,已引起全世界的广泛关注。柔性电子材料所具有的可弯曲特和便携等性能,使得其在信息、能源、医疗、国防等领域具有广泛应用前景,如制备电子皮肤、仿真机器人、柔性电子显示器、太阳能电池板、可穿戴设备等。目前,柔性功能材料可概括为两类:一类是柔性复合材料,即功能材料本身就是柔性材料,这类材料制备工艺简单,抗疲劳度强,但缺点也显而易见,导电特性差,功能单一;另一类则是以柔性基底为依托、功能薄膜涂覆的材料,这类材料具有功能多样化,可制备成导电性能良好的电子器件等特点,因此,这类材料应用最为广泛。

3.在现有技术中,针对柔性电子的功能性涂层材料的产品标准均采用国外进口,使得产业化生产的功能性涂层材料产品性能和指标均有国外标准所困扰。

技术实现要素:

4.为了克服现有技术的国内的专业标准暂缺,均采用国外进口产品同类标准的不足,本发明提供柔性电子功能材料用涂层,通过对不同变量进行多组对比试验,以基材、涂层液、精密涂布技术乃至产品的评测表征技术为一体,开发出综合性、创新性技术解决方案,较好地解决了现有国产产品存在的问题的同时,并为客户提供了产品评测的改良技术供其参考及使用。

5.柔性电子功能材料用涂层,包括卷对卷精密涂布技术方法,并使用该方法对基材预处理、涂布液的调配和精密涂布加工,评测表征进行控制操作,其中:

6.s1:对涂层材料进选择,并通过溶剂比例配比、熟化时间、温湿度,酸碱度,固含量,黏度,剥离强度,剥离力等,调制复配出满足工艺要求的功能性涂层材料;

7.s2:在聚酯基材与涂布液层的涂布生产过程中要对涂布头的选择,涂布走速、烘道温度、涂布厚度和涂布前后张力的数据进行反复的上机,对生产数据进行优化对比,选定涂布生产最优方案;

8.s3:采用涂布前预热基础材料的工艺来控制基材的收缩率,再通过设定不同温度和时间下热稳定成型后的收缩率比较,最终确认热稳定成型参数。

9.作为本发明的一种优选技术方案,在s3中,采用涂布前预热基础材料的工艺来控制基材的收缩率,并对涂布成品增加了热稳定成型的处理环节。

10.作为本发明的一种优选技术方案,涂布前的预热温度在100-150℃,并预热3-10min。

11.作为本发明的一种优选技术方案,使用卷对卷精密涂布技术方法经过准备、涂布和后处理三步,其中,在准备过程中,对聚酯基材的厚度、表面张力达因和涂布面进行记录,

在涂布过程中,对聚酯基材进行热处理,温度控制在117-123℃范围内,走速控制在20-30m/min,控制烘干温度最高为135℃和前后放卷张力在40-50kg、55-65kg,最后的后处理过程中包括熟化和分切两步,其中处于熟化过程时,熟化温度控制在45-55℃范围内,48h;而在分切过程中,控制收卷张力和放卷张力为2-3kg和1-2kg。

12.与现有技术相比,本发明能达到的有益效果是:

13.本发明中,通过对不同变量进行多组对比试验,以基材、涂层液、精密涂布技术乃至产品的评测表征技术为一体,开发出综合性、创新性技术解决方案,较好地解决了现有国产产品存在的问题的同时,并为客户提供了产品评测的改良技术供其参考及使用。

14.通过开发卷对卷精密涂布加工为手段的包括基材预处理、涂布液的调配、精密涂布加工技术及评测表征的全套技术,让产业化生产的功能性涂层材料产品性能和指标均可以达到国外进口产品同类标准,从而替代国外进口。

具体实施方式

15.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

16.实施例一:

17.本发明中材料预处理及表面涂层涂覆工艺优化技术研发主要内容包括:对聚酯基材进行预热收缩处理,涂布液的涂覆。从工业化视角出发,涂覆过程涉及的技术优化研发包括:预热处理聚酯基材的温度与时间控制,从而控制其收缩率;涂布基液的选择、溶剂比例配比、搅拌转速、涂布液熟成时间、涂布走速、涂布压力、涂布厚度等加工工艺参数进行细致研究与验证,从基材和加工工艺方面入手,从而获得整套核心技术及工艺参数的过程:

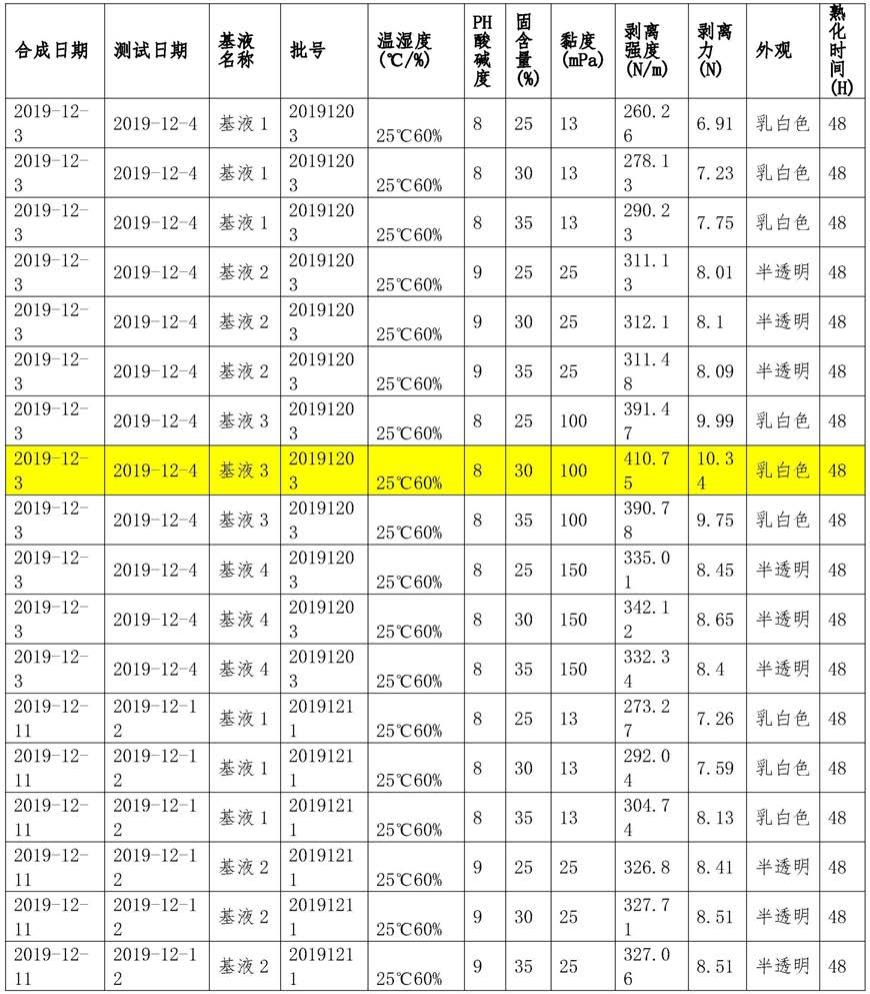

18.准备基液四组,分别标号为基液1、基液2、基液3和基液4,其中物理特征分别为:基液1:水性、乳白色、固含量为25%、30%和35%,ph酸碱度为8、粘度为13mpa.s;基液1:水性、半透明、固含量为25%、30%和35%,ph酸碱度为9、粘度为25mpa.s;基液3:油性、乳白色、固含量为25%、30%和35%,ph酸碱度为8、粘度为100mpa.s;基液4:油性、半透明色、固含量为25%、30%和35%,ph酸碱度为8、粘度为150mpa.s;

19.将每组基液均分为15份,每份均置于温湿度20℃60%的环境内对剥离强度、剥离力和熟化时间进行对比,具体详细数据见表一。

20.21.[0022][0023]

表一结论:经过后期用户端测试,确认涂布基液3号固含量30%,酸碱度8,黏度100mpa.s,熟化时间48小时复配方案。

[0024]

实施例二:

[0025]

在聚酯基材与涂布液层的卷对卷涂布加工生产过程中要对涂布头的选择,涂布走速、烘道温度、涂布厚度、涂布前后张力的数据进行反复的上机,对生产数据进行优化对比。最终确定最佳的生产工艺标准及设备参数,其中的实验数据为表二所示:

[0026][0027][0028]

表二

[0029]

结论:在经过多组涂布部分生产实验之后,得出:烘干温度为135℃、前放卷张力/后放卷张力/收卷张力分别40kg/65kg/4kg、走速为30m/min、涂布液厚度为0.005mm、涂层熟化时间为48h最为合适。

[0030]

实施例三:

[0031]

为了确保聚酯基材在规模化高速涂布稳定性和减小批次间收缩率的误差,我们采用涂布前预热的工艺来控制基材的收缩率。在生产线上经过大量试验,对预处理加热时间与温度的逐一测试与调整,并经过多次稳定性、再现性测试,我们得到了最佳预热处理条件:具体操作步骤为:将多组基材分成5大组,且每大组内均设定25份基材,在烘烤之前,测量每一组的td和md,并将第一大组置于110℃、5min的温度测试,再对td收缩率和md的收缩率进行测算,在将每一组置于110℃、30min的温度测试,再对td收缩率和md的收缩率进行测算,并将第二大组置于120℃、5min和110℃、30min;第三大组置于130℃、5min和130℃、30min;第四大组置于140℃、5min和140℃、30min和第五大组置于150℃、5min和150℃、30min。

[0032]

结论:经过多次测试,得出在120℃5分钟的条件下预热处理的聚酯基材收缩率最小最稳定。

[0033]

实施例四:

[0034]

为保证中试生产产品性能的稳定性,最小化产品的质量批间差,我们对涂布成品增加了热稳定成型的处理环节,通过设定不同温度和时间下热稳定成型后的收缩率比较,最终确认热稳定成型参数,

[0035]

鉴于实施例三,将其中得到的烘烤数据与成品尺寸进行比较,得到td和md的收缩率,参照实施例三中的5大组的均值,比较其中的收缩率大小,最后得出,130℃3分钟热稳定成型数据为最优。

[0036]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0037]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1