一种全自动无框蜂窝板生产设备的制作方法

1.本发明涉及蜂窝板生产技术领域,尤其涉及一种全自动无框蜂窝板生产设备。

背景技术:

2.蜂窝板是由两块较薄的面板,牢固地粘结在一层较厚的蜂窝状芯材两面而制成的板材,蜂窝板在进行生产时,需要通过生产设备进行逐步加工,且蜂窝板之间通过胶水进行粘合,针对于生产设备的技术启示;对于生产设备的研究发现了以下问题:随着蜂窝板使用的不断增加,蜂窝板型号也不同,导致蜂窝板高度存在差异,而生产设备的滚轮在对胶水进行涂覆时,位置固定,导致蜂窝板上端部分位置易出现涂覆不完全的情况,进而导致生产设备无法根据蜂窝板高度进行涂覆胶水;目前,现有技术中的cn202010979637.5一种组合胶水复合铝蜂窝板生产设备及工艺,公开了生产设备,该发明生产的铝蜂窝板采用高强度合金铝板作为面板与底板,中间用航空粘合剂内粘六角形铝箔蜂窝芯,经热压复合并在铝板表面施加装饰性、防腐蚀性涂层的构造形式,克服了传统工艺生产的蜂窝板粘接层脆性,抗撕裂程度和抗冲击性低的缺点;本发明主要能够解决蜂窝板高度不同不方便均匀涂覆的问题。

技术实现要素:

3.为解决上述技术问题,本发明提供一种全自动无框蜂窝板生产设备,以解决上述背景技术中描述问题。

4.本发明一种全自动无框蜂窝板生产设备的目的与功效,由以下具体技术手段达成:一种全自动无框蜂窝板生产设备,包括设备主体,所述设备主体的上端旋转有滚珠丝杆,所述滚珠丝杆的上端设有油压自动打缺口模具,所述油压自动打缺口模具的两侧嵌合有直线导轨,所述设备主体的两侧安装有导料系统和切断折边模具,所述导料系统靠近切断折边模具的一侧旋转有滚轮,所述滚轮的上端旋转有上料辊,所述滚轮的内部设有可利用重力自动根据蜂窝板高度涂覆胶水的传动机构。

5.进一步的,所述滚轮旋转于导料系统和切断折边模具的中间,滚轮呈水平排布有多个,且滚轮与上料辊配套设置,滚轮的一侧安装有配套电机,电机与电源线电性连接,电机安装有配套调速开关。

6.进一步的,所述导料系统包括搅拌器、绞龙和料斗,导料系统将胶水传输至上料辊的上端,料斗安装于上料辊的上端,上料辊的一侧安装有配套电机,电机带动上料辊旋转,上料辊在旋转过程中将胶水涂覆于滚轮的上端。

7.进一步的,所述传动机构包括支架、管道、涂覆环、进料管、斜板、固定架、滚珠、水袋和滑动架,支架滑动于滚轮的内部,管道贯穿于支架的一侧,涂覆环滑动于管道的一端,进料管贯穿于滚轮的内部,斜板镶嵌于进料管的内壁,固定架安装于管道的内部,滚珠滑动于固定架的内部,水袋滑动伸缩于固定架一端的两侧,滑动架滑动贯穿于水袋的一侧。

8.进一步的,所述支架的内部呈中空状设置,支架的一端贯通有孔洞,支架均匀环绕分布于滚轮的内部,支架设置有三组,且支架、管道和涂覆环配套设置,支架呈半圆弧状设置,半圆弧角度为15-45

°

,管道贯穿于支架和涂覆环之间,管道内壁直径为2-4cm,管道贯穿于滚轮的内部。

9.进一步的,所述涂覆环的表面镶嵌有海绵层,海绵层厚度为0.5-1cm,且海绵层的一端与管道贯通,涂覆环形状与支架配套设置,且涂覆环长度小于支架长度2-4cm。

10.进一步的,所述进料管设置于涂覆环的一端,且进料管与支架一端的孔洞呈垂直对应设置,滚轮的外侧开设有凹槽,进料管与凹槽贯通,支架处于滚轮凹槽的内部,斜板为橡胶材质,斜板呈倾斜25-45

°

设置,斜板整体呈漏斗状设置,斜板环绕于进料管的内壁。

11.进一步的,所述固定架处于管道内部的中间,固定架的内部呈中空状设置,且固定架的一端呈倾斜15-35

°

设置,固定架整体呈“t”状设置,固定架处于滚轮的上端时,滚珠由于重力处于固定架内部的下端。

12.进一步的,所述滑动架呈横向“工”状设置,滑动架贯穿并延伸至水袋的外侧,滑动架的形状设置,能够避免水袋内部清水泄露,同时能够对管道内壁形成密封。

13.进一步的,所述传动机构包括转轴、伸缩杆、挤压架和凸条,转轴旋转于滚轮的内部,伸缩杆环绕于转轴的外侧,挤压架镶嵌于伸缩杆的一端,凸条分布于挤压环的外侧。

14.有益效果:1.滚轮于蜂窝板的上端旋转,上料辊将胶水涂覆于滚轮的外侧,部分胶水通过进料管进入滚轮的内部,胶水通过进料管进入支架的内部,支架内部胶水在滚轮移动过程中,通过管道进入涂覆环的内部,而滚轮上端的支架随着滚轮的不断旋转,此时支架移动至滚轮的下端,由于重力,支架和涂覆环向下滑动,涂覆环能够利用重力根据蜂窝板的高度对蜂窝板形成均匀涂覆胶水;2.而此时固定架同样处于滚轮的下端,固定架内部滚珠移动至固定架内部的下端,同时滚珠挤压至水袋的一侧,水袋整体变形,进而水袋内部清水流动,使得滑动架整体滑动,滑动架滑动后与管道的内壁贴合,对管道的内部形成密封,使得该种传动机构能够在支架移动至滚轮的下端时,自动避免胶水流动至涂覆环的内部,避免了涂覆环内部胶水过多的情况;3.随着支架的不断旋转,凸条与支架的一侧贴合,利用支架能够辅助伸缩杆通过转轴旋转;4.且伸缩杆在移动至转轴的下端时,由于重力,伸缩杆快速向下滑动,伸缩杆带动挤压架和凸条对支架的一端形成撞击,进而能够避免胶水堵塞于支架的内部。

附图说明

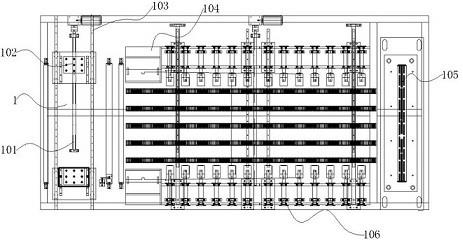

15.图1为本发明整体俯视结构示意图。

16.图2为本发明脱设备主体侧面结构示意图。

17.图3为本发明滚轮俯视结构示意图。

18.图4为本发明滚轮剖面结构示意图。

19.图5为本发明图4中a处放大结构示意图。

20.图6为本发明固定架剖面结构示意图。

21.图7为本发明转轴组件结构示意图。

22.图1-7中,部件名称与附图编号的对应关系为:1-设备主体,101-滚珠丝杆,102-油压自动打缺口模具,103-直线导轨,104-导料系统,105-切断折边模具,106-滚轮,107-上料辊,2-支架,201-管道,202-涂覆环,203-进料管,204-斜板,3-固定架,301-滚珠,302-水袋,303-滑动架,4-转轴,401-伸缩杆,402-挤压架,403-凸条。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例:如附图1至附图7所示:实施例1:一种全自动无框蜂窝板生产设备,包括设备主体1,设备主体1的上端旋转有滚珠丝杆101,滚珠丝杆101的上端设有油压自动打缺口模具102,油压自动打缺口模具102的两侧嵌合有直线导轨103,设备主体1的两侧安装有导料系统104和切断折边模具105,导料系统104靠近切断折边模具105的一侧旋转有滚轮106,滚轮106的上端旋转有上料辊107,滚轮106的内部设有可利用重力自动根据蜂窝板高度涂覆胶水的传动机构;其中:滚轮106旋转于导料系统104和切断折边模具105的中间,滚轮106呈水平排布有多个,且滚轮106与上料辊107配套设置,滚轮106的一侧安装有配套电机,电机与电源线电性连接,电机安装有配套调速开关;滚轮106旋转时,上料辊107将胶水涂覆与滚轮106的外侧,进而滚轮106内部传动机构能够利用重力,自动根据蜂窝板高度对蜂窝板进行涂覆胶水,方便蜂窝板后续粘合;导料系统104包括搅拌器、绞龙和料斗,导料系统104将胶水传输至上料辊107的上端,料斗安装于上料辊107的上端,上料辊107的一侧安装有配套电机,电机带动上料辊107旋转,上料辊107在旋转过程中将胶水涂覆于滚轮106的上端;实施例2:参考说明书附图4-6可得知,实施例2与实施例1的不同在于,传动机构包括支架2、管道201、涂覆环202、进料管203、斜板204、固定架3、滚珠301、水袋302和滑动架303,支架2滑动于滚轮106的内部,管道201贯穿于支架2的一侧,涂覆环202滑动于管道201的一端,进料管303贯穿于滚轮106的内部,斜板204镶嵌于进料管303的内壁,固定架3安装于管道201的内部,滚珠301滑动于固定架3的内部,水袋302滑动伸缩于固定架3一端的两侧,滑动架303滑动贯穿于水袋302的一侧;其中:支架2,支架2的内部呈中空状设置,支架2的一端贯通有孔洞,支架2均匀环绕分布于滚轮106的内部,支架2设置有三组,且支架2、管道201和涂覆环302配套设置,支架2呈半圆弧状设置,半圆弧角度为15-45

°

;管道201,管道201贯穿于支架2和涂覆环202之间,管道201内壁直径为2-4cm,管道201贯穿于滚轮106的内部,管道201方便胶水流动至涂覆环202的内部;涂覆环202,涂覆环202的表面镶嵌有海绵层,海绵层厚度为0.5-1cm,且海绵层的

一端与管道201贯通,涂覆环202形状与支架2配套设置,且涂覆环202长度小于支架2长度2-4cm;涂覆环202静止时,涂覆环202与滚轮106的外侧嵌套贴合,涂覆环202滑动时,涂覆环202移动至滚轮106的外侧;进料管203,进料管203设置于涂覆环202的一端,且进料管203与支架2一端的孔洞呈垂直对应设置,滚轮106的外侧开设有凹槽,进料管203与凹槽贯通,支架2处于滚轮106凹槽的内部;斜板204,斜板204为橡胶材质,斜板204呈倾斜25-45

°

设置,斜板204整体呈漏斗状设置,斜板204环绕于进料管203的内壁;支架2处于滚轮106的上端时,斜板204能够避免支架2内部胶水回流至滚轮106的外侧,支架2处于滚轮106的下端时,斜板204能够方便支架2内部胶水流动至滚轮106的外侧;固定架3,固定架3处于管道201内部的中间,固定架3的内部呈中空状设置,且固定架3的一端呈倾斜15-35

°

设置,固定架3整体呈“t”状设置;滚珠301,固定架3处于滚轮106的上端时,滚珠301由于重力处于固定架3内部的下端;水袋302,水袋302靠近滚珠301的一侧呈半圆弧状设置,且水袋302的内壁与固定架3的内壁贴合,水袋302的内部填充有清水;固定架3处于滚轮106的下端时,由于重力,滚珠301挤压至水袋302的一侧,水袋302整体变形,进而水袋302内部清水流动;滑动架303,滑动架303呈横向“工”状设置,滑动架303贯穿并延伸至水袋302的外侧,滑动架303的形状设置,能够避免水袋302内部清水泄露,同时能够对管道201内壁形成密封;其中:滚轮106于蜂窝板的上端旋转,上料辊107将胶水涂覆于滚轮106的外侧,部分胶水通过进料管203进入滚轮106的内部,胶水通过进料管203进入支架2的内部,支架2内部胶水在滚轮106移动过程中,通过管道201进入涂覆环202的内部,而滚轮106上端的支架2随着滚轮106的不断旋转,此时支架2移动至滚轮106的下端,由于重力,支架2和涂覆环202向下滑动,涂覆环202能够利用重力根据蜂窝板的高度对蜂窝板形成均匀涂覆胶水;而此时固定架3同样处于滚轮106的下端,固定架3内部滚珠301移动至固定架3内部的下端,同时滚珠301挤压至水袋302的一侧,水袋302整体变形,进而水袋302内部清水流动,使得滑动架303整体滑动,滑动架303滑动后与管道201的内壁贴合,对管道201的内部形成密封,使得该种传动机构能够在支架2移动至滚轮106的下端时,自动避免胶水流动至涂覆环202的内部,避免了涂覆环202内部胶水过多的情况;实施例3:参考说明书附图7可得知,实施例3与实施例1和2的不同在于,传动机构包括转轴4、伸缩杆401、挤压架402和凸条403,转轴4旋转于滚轮106的内部,伸缩杆401环绕于转轴4的外侧,挤压架402镶嵌于伸缩杆401的一端,凸条403分布于挤压环402的外侧;其中:转轴4和伸缩杆401,伸缩杆401呈两段套接设置,伸缩杆401处于转轴4上端时,挤压架402贴合挤压至支架2的一端;挤压架402和凸条403,挤压架402呈半圆弧状设置,挤压架402整体呈三角状设置,

半圆弧角度与支架2配套,凸条403能够减少挤压架402与支架2的接触面积,进而增加挤压架402对支架2的挤压力度;其中:随着支架2的不断旋转,凸条403与支架2的一侧贴合,利用支架2能够辅助伸缩杆401通过转轴4旋转,且伸缩杆401在移动至转轴4的下端时,由于重力,伸缩杆401快速向下滑动,伸缩杆401带动挤压架402和凸条403对支架2的一端形成撞击,进而能够避免胶水堵塞于支架2的内部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1