一种高效低阻超疏水纳米纤维复合膜的制备方法与流程

1.本发明属于过滤膜制备领域,涉及到一种高效低阻超疏水纳米纤维复合膜的制备方法。

背景技术:

2.疏水膜具有优异的防水抗污、自清洁的性能,可广泛应用于气体吸收、膜蒸馏、油水分离等领域。

3.传统疏水膜通过涂覆法、接枝法等方法制备,其制备工艺复杂,且涂覆等工艺制备的疏水涂层易脱落,机械强度低。本发明利用静电纺丝工艺电纺聚偏氟乙烯(pvdf),利用pvdf本身的疏水性加上pvdf微球提供一定的粗糙结构,从而获得超疏水表面,该方法无需添加其他疏水剂,价格低廉,工艺简单。并且传统滤膜存在过滤效率低、过滤阻力大等缺陷,难以保证在较低过滤阻力的前提下,具有较高的过滤效率,而电纺纳米纤维具有纤维直径小、比表面积大等优点,空气过滤过程中在同样气压损失的情况下,电纺纳米纤维对于颗粒过滤的直接拦截效应更为显著,有利于提高薄膜的过滤效率。电纺纳米纤维在过滤中的优势,使其将逐步取代传统过滤膜,应用于各种高效过滤装置中。

4.静电纺纳米纤维膜,具有高孔隙率,可应用于过滤领域。申请号为cn202110618218.3的中国专利“一种复合型纳米抗菌空气过滤膜”,在静电纺丝液中添加有抗菌剂,制备抗菌性纳米膜,纳米纤维膜层通过粘喷层与骨料基层热压粘结在一起形成抗菌空气过滤膜。申请号为cn202110624297的中国专“吸附印染废水的聚丙烯腈纳米纤维膜及其制备方法”,利用竹笋壳提取竹笋壳纤维,并制备纳米晶须,并利用竹笋壳纳米晶须和聚丙烯腈为原料,采用静电纺丝技术制备纳米纤维膜,可用于染料吸附。

技术实现要素:

5.为了克服现有技术中滤膜空气过滤效率低、空气阻力大、超疏水涂层易脱落等缺陷,本发明提出了一种高效低阻超疏水纳米纤维复合膜的制备方法。

6.本发明的技术方案为:一种高效低阻超疏水纳米纤维复合膜,包括下层的支撑层、中层的纳米纤维层以及表面的微球层;所述的支撑层为起到支撑保护作用的无纺布;纳米纤维层为不带微球的聚偏氟乙烯(pvdf)纳米纤维;微球层为带有微球的聚偏氟乙烯(pvdf)纳米纤维。

7.作为优选,所述的支撑层孔径大于纳米纤维层,所述的支撑层对于0.3μm以上颗粒物的截留率小于5%;所述的微球的直径在1-3μm之间;所述的纳米纤维层的纤维直径在200-1000nm之间。

8.高效低阻超疏水纳米纤维复合膜的制备方法,包括以下步骤: 步骤1,制备纳米纤维层, 将聚偏氟乙烯(pvdf)溶于有机溶剂中,经过搅拌得到静电纺丝液,然后通过无针静电纺丝机将其纺在支撑层上面,从而得到纳米纤维层; 步骤2,制备微球层, 将聚偏氟乙烯(pvdf)溶于有机溶剂中,经过搅拌得到静电纺丝液,然后通过无针静电纺丝机将其纺在纳

米纤维层上面,从而得到高效低阻超疏水纳米纤维复合膜。

9.作为优选,所述的步骤1、2中,聚偏氟乙烯(pvdf)的分子量为10-100万。

10.作为优选,所述的步骤1中,静电纺丝液中聚偏氟乙烯(pvdf)的质量分数为15-25wt%。

11.作为优选,所述的步骤2中,静电纺丝液中聚偏氟乙烯(pvdf)的质量分数为8%-15wt%。

12.作为优选,所述的步骤1、2中,所述的有机溶剂为二甲基甲酰胺、二甲基乙酰胺、四氢呋喃、丙酮中的一种或至少两种的组合。

13.作为优选,所述的步骤1、2中,搅拌时间为2-24h,搅拌温度为25-90℃。

14.作为优选,所述的步骤1、2中,静电纺丝的纺丝电压为50-70kv,接收距离15-35cm。

15.作为优选,所述的步骤1、2中,静电纺丝的环境温度在25-30℃之间,湿度在40%-70%之间。

16.本发明的有益效果为:(1)本发明利用静电纺丝技术制备的滤膜,过滤阻力小,过滤效率高,解决了现有滤膜难以在较小过滤阻力的前提下实现高效过滤的难题。

17.(2)本发明的超疏水层是利用pvdf本身疏水性再加上pvdf微球提供的粗糙结构,不用添加其他疏水剂。

18.(3)制备方法简单,制备工艺可控。

附图说明

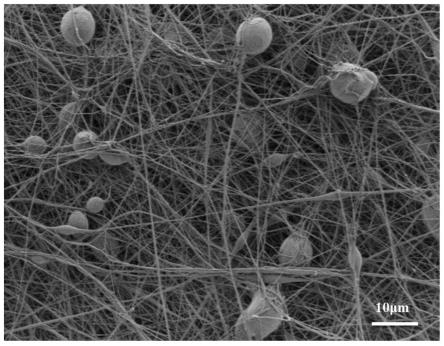

19.图1为本发明实施例2制备的纳米纤维复合膜sem图。

20.图2为本发明实施例3制备的纳米纤维复合膜sem图。

具体实施方式

21.下面结合实施例进一步叙述本发明:实施例1步骤1:将20g分子量为57万的聚偏氟乙烯(pvdf)粉末加入80g的n,n-二甲基甲酰胺溶液中,在60℃条件下搅拌24小时,得到质量分数为20wt%的聚偏氟乙烯(pvdf)纺丝液;步骤2:将上述静电纺丝液纺在支撑层上,得到纳米纤维层。其中静电纺丝参数为:环境温度21℃,湿度50%。纺丝电压60kv,接收距离20cm,收卷速度0.3m/min;步骤3:将8g分子量为57万的聚偏氟乙烯(pvdf)粉末加入92g的n,n-二甲基甲酰胺溶液中,在60℃条件下搅拌24小时,得到质量分数为8wt%的聚偏氟乙烯(pvdf)纺丝液;步骤4:将步骤3中的纺丝液纺在步骤2制备的纳米纤维膜上,得到微球层。其中静电纺丝参数同步骤2。所得高效低阻超疏水滤膜的水接触角为151

°

,对0.3μm颗粒物的截留效率为54.652%,空气阻力83pa。

22.实施例2步骤1:将18g分子量为57万的聚偏氟乙烯(pvdf)粉末加入82g的n,n-二甲基甲酰胺和丙酮的混合溶液中,n ,n-二甲基乙酰胺与丙酮的质量比为6:4,在80℃条件下搅拌4小时,得到质量分数为18wt%的聚偏氟乙烯(pvdf)纺丝液;

步骤2:将上述静电纺丝液纺在支撑层上,得到纳米纤维层。其中静电纺丝参数为:环境温度25℃,湿度40%。纺丝电压70kv,接收距离20cm,收卷速度0.1m/min;步骤3:将10g分子量为57万的聚偏氟乙烯(pvdf)粉末加入90g的n,n-二甲基甲酰胺和丙酮的混合溶液中,n ,n-二甲基乙酰胺与丙酮的质量比为6:4,在80℃条件下搅拌4小时,得到质量分数为10wt%的聚偏氟乙烯(pvdf)纺丝液;步骤4:将步骤3中的纺丝液纺在步骤2制备的纳米纤维膜上,得到微球层。其中静电纺丝参数同步骤2。

23.对比例1其制备步骤基本与实施例2相同,不同之处在于去除步骤3和步骤4,即不制备微球层。

24.对比例2其制备步骤基本与实施例2相同,不同之处在于步骤1中聚偏氟乙烯(pvdf)的质量分数为25%。

25.实施例2、对比例1和对比例2对0.3μm颗粒物的截留效率、空气阻力以及水接触角结果如下:表1 截留效率空气阻力水接触角实施例299.9995%608pa150

°

对比例199.9987%567pa131

°

对比例292.8772%356pa153

°

将实施例2与对比例1进行对比可以看出,实施例2的疏水性能更好,对0.3μm颗粒物的截留效率略有下降,空气阻力略微降低。这是由于微球的存在增加了滤膜表面的粗糙度,从而提高了滤膜表面的疏水性能。微球层的存在增加了滤膜的厚度,从而使其对0.3μm颗粒物的截留效率略微提高,空气阻力增大。

26.将实施例2与对比例2进行对比可以看出,纳米纤维层中pvdf质量分数的增大,滤膜的疏水性能提高,空气阻力减小,但对0.3μm颗粒物的截留效率降低,这是由于pvdf质量分数增大,纳米纤维直径增大,滤膜孔径增大。

27.实施例3步骤1:将18g分子量为40万的聚偏氟乙烯(pvdf)粉末加入82g的n,n-二甲基甲酰胺和四氢呋喃的混合溶液中,n ,n-二甲基乙酰胺与四氢呋喃的质量比为8:2,在80℃条件下搅拌4小时,得到质量分数为18wt%的聚偏氟乙烯(pvdf)纺丝液;步骤2:将上述静电纺丝液纺在支撑层上,得到纳米纤维层。其中静电纺丝参数为:环境温度25℃,湿度40%。纺丝电压70kv,接收距离20cm,收卷速度0.1m/min;步骤3:将8g分子量为40万的聚偏氟乙烯(pvdf)粉末加入92g的n,n-二甲基甲酰胺和四氢呋喃的混合溶液中,n,n-二甲基乙酰胺与四氢呋喃的质量比为8:2,在80℃条件下搅拌4小时,得到质量分数为8wt%的聚偏氟乙烯(pvdf)纺丝液;步骤4:将步骤3中的纺丝液纺在步骤2制备的纳米纤维膜上,得到微球层。其中静电纺丝参数同步骤2。

28.所得滤膜对0.3μm颗粒物的截留效率、空气阻力以及水接触角结果见表2,并将其

与市售的pp熔喷膜进行对比,结果如下:表2 截留效率空气阻力水接触角实施例399.9989%549pa154

°

0.1

µ

mpp99.0090%1286pa135

°

0.22

µ

mpp98.4663%1285pa132

°

0.45

µ

mpp98.1801%748pa136

°

从表中可以看出,与市售的几种不同规格的pp膜相比,电纺pvdf膜过滤效率更高,空气阻力只有0.1

µ

m pp和0.22

µ

m pp的一半;水接触角大于150

°

,大于pp膜。因此,该发明制备的滤膜具有优异的过滤效率、空气阻力小且具有超疏水的特点。

29.一种高效低阻超疏水纳米纤维复合膜,包括下层的支撑层、中层的纳米纤维层以及表面的微球层;所述的支撑层为起到支撑保护作用的无纺布;纳米纤维层为不带微球的聚偏氟乙烯(pvdf)纳米纤维;微球层为带有微球的聚偏氟乙烯(pvdf)纳米纤维。

30.所述的支撑层孔径大于纳米纤维层,所述的支撑层对于0.3μm以上颗粒物的截留率小于5%;所述的微球的直径在1-3μm之间;所述的纳米纤维层的纤维直径在200-1000nm之间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1