一种核壳结构锂离子筛前驱体及其制备方法和应用与流程

文档序号:31129242发布日期:2022-08-13 04:54阅读:83来源:国知局

导航: X技术> 最新专利>物理化学装置的制造及其应用技术

1.本发明属于材料技术领域,涉及一种核壳结构锂离子筛前驱体及其制备方法和应用。

背景技术:

2.锂是一种重要的战略资源,是新能源开发中最理想的材料之一,被誉为“二十一世纪的能源金属”、“推动世界前进的元素”,各国政府纷纷把发展锂电新能源及材料作为重要的新兴产业。随着近年来锂辉石等矿石资源的日益贫乏和枯竭,在目前全世界的锂盐生产中,从盐湖卤水中提取锂的比重已上升到90%以上。我国盐湖众多,锂资源丰富,但是我国盐湖卤水锂浓度低,镁锂比高,提取困难。

3.锂离子筛交换法是从稀溶液中提取锂最有实际应用意义的方法。这种技术的关键是研制性能优异的吸附剂。尖晶石型锂锰氧化物离子筛选择性好、具有独特的三维隧道结构,有利于li

+

与酸中h

+

发生离子交换,特别适合从c(li

+

)《200mg

·

l-1

的原卤中提取锂,锰氧化物离子筛包括limn2o4等。

4.cn112547004a公开了一种钴掺杂锰系锂离子筛化合物及其制备方法,该专利将电解mno2粉末热处理获得mn2o3,利用mn2o3、licl及cocl2在碱性环境下的水热反应获得li(mnco)o2,将li(mnco)o2热处理后获得co掺杂锂离子筛前驱体li

1.6

(mnco)

1.6

o4,通过进一步的酸洗获得h

1.6

(mnco)

1.6

o4锂离子筛,制备得到的锂离子筛具有良好的循环寿命和较低的锰溶损率。cn112591798a公开了一种柱状锰系锂离子筛化合物及其制备方法,其将高锰酸钾与乙醇混合进行水热反应,然后将水热反应产物进行热处理,加入锂源后再次进行水热反应和烧结,酸洗后得到柱状的锂离子筛,提高了锂离子筛的吸附容量,降低了锰溶损率。cn108097198b公开了一种导电的锰系锂离子筛,其在锰离子筛前驱体表面包覆一层导电氧化物,如掺锑二氧化锡、掺氟二氧化锡、掺铟二氧化锡等,改善了锰系锂离子筛的吸附容量和稳定性。

5.现有技术通过多种方式制备锰系锂离子筛,但是锰氧化物离子筛脱锂后形成mno2·

xh2o,该物质在酸性溶液中发生如下反应而使锰溶损:mno2·

xh2o+4hcl

→

mncl2+cl2+(2+x)h2o,mn溶损会导致尖晶石结构不稳定,循环性能下降。虽然在离子筛表面包覆一层氧化物如zro2和tio2可以阻隔锂离子筛与酸的直接接触,降低锰溶解的速度,提高结构稳定性,但是大多数氧化物是离子的绝缘体,紧密地包裹在离子筛表面,不利于锂离子的迁移,包覆氧化物后的离子筛不能兼顾锰溶损和锂吸附容量。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种核壳结构锂离子筛前驱体及其制备方法和应用。本发明在limn2o4锂离子筛内核的表面包覆了一层结构致密、紧密贴合lifeo2壳层,lifeo2壳层具有良好的耐酸腐蚀性能,其包覆在内核表面,既能够改善锂离子筛耐酸腐蚀性能,阻隔酸洗液与离子筛的直接接触,降低锰元素溶损,提高尖晶石结构

的稳定性,又能够改善吸附容量,提高后续制备得到的核壳结构锂离子筛的综合性能。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种核壳结构锂离子筛前驱体,所述核壳结构锂离子筛前驱体包括前驱体内核和包覆在所述前驱体内核表面的前驱体壳层,所述前驱体内核包括limn2o4,所述前驱体壳层包括lifeo2。

9.本发明在limn2o4锂离子筛内核的表面包覆了一层结构致密、紧密贴合lifeo2壳层,lifeo2壳层具有良好的耐酸腐蚀性能,其包覆在内核表面,既能够改善锂离子筛耐酸腐蚀性能,阻隔酸洗液与离子筛的直接接触,降低锰元素溶损,提高尖晶石结构的稳定性,又能够改善锂离子筛的吸附容量;同时,lifeo2壳层与limn2o4内核同属斜方晶系,易于在前驱体内核表面形成致密、紧密贴合的包覆层,有利于锂离子的传输,适用于大颗粒limn2o4的包覆,能够减少包覆材料的消耗,提高后续制备得到的核壳结构锂离子筛的综合性能。

10.本发明解决了锰系锂离子筛耐酸腐蚀性能不佳、锰溶损大、结构不稳定、循环性能差、包覆层无吸附容量的问题。采用本发明的核壳结构锂离子筛前驱体制备得到的核壳结构锂离子筛锂吸附容量高,结构稳定,使用寿命长,是盐湖卤水或海水高效提锂吸附剂。

11.优选地,所述前驱体壳层的质量为所述前驱体内核的质量的0.5~1%,例如可以是0.5%、0.6%、0.7%、0.8%、0.9%或1%等,优选为0.5~0.7%。

12.本发明中,在所述优选的包覆含量下,配合特定的具有良好锂离子传导性能的包覆材料,有利于li

+

在锂离子筛中的扩散传质,进一步提升锂的循环吸附容量。

13.优选地,所述前驱体内核的平均粒径为500~1000nm,例如可以是500nm、550nm、600nm、650nm、700nm、750nm、800nm、850nm、900nm、950nm或1000nm等。

14.优选地,所述前驱体壳层的厚度为40~80nm,例如可以是40nm、45nm、50nm、55nm、60nm、65nm、70nm、75nm或80nm等。

15.本发明中,合适的前驱体壳层厚度有助于使壳层紧密贴合于limn2o4内核表面,从而提升锂离子筛的稳定性,减少锂离子吸附容量的损失。

16.第二方面,本发明提供了一种根据第一方面所述的核壳结构锂离子筛前驱体的制备方法,所述制备方法包括:

17.(1)将内核材料、锂源和铁源混合,进行水热反应;

18.(2)将步骤(1)所述水热反应的产物进行喷雾干燥和焙烧,得到核壳结构锂离子筛前驱体。

19.本发明通过水热反应、喷雾干燥和焙烧制备得到核壳结构锂离子筛前驱体,制备工艺简单、清洁,制备过程中无副反应,产品性能好,适于工业化生产。

20.优选地,步骤(1)所述内核材料包括limn2o4。

21.优选地,步骤(1)所述锂源包括碳酸锂、碳酸氢锂、柠檬酸锂和醋酸锂中的任意一种或至少两种的组合,例如可以是碳酸锂和碳酸氢锂的组合,柠檬酸锂和醋酸锂的组合,碳酸氢锂、柠檬酸锂和醋酸锂的组合,或碳酸锂、碳酸氢锂、柠檬酸锂和醋酸锂的组合等。

22.优选地,步骤(1)所述铁源包括柠檬酸铁、醋酸铁、氧化铁和四氧化三铁中的任意一种或至少两种的组合,例如可以是柠檬酸铁和醋酸铁的组合,氧化铁和四氧化三铁的组合,醋酸铁、氧化铁和四氧化三铁的组合,或檬酸铁、醋酸铁、氧化铁和四氧化三铁的组合等。

23.作为本发明所述制备方法的优选技术方案,步骤(1)所述将内核材料、锂源和铁源混合按照如下方式进行:

24.将内核材料分散在包含锂源和铁源的溶液中,搅拌。

25.优选地,所述溶液中的溶质包括聚乙烯醇、柠檬酸、葡萄糖、蔗糖和聚乙二醇中任意一种或至少两种的组合,例如可以是聚乙烯醇和柠檬酸的组合,柠檬酸和葡萄糖的组合,蔗糖和聚乙二醇的组合,或柠檬酸、葡萄糖、蔗糖和聚乙二醇的组合等。

26.本发明中,合适的混合、分散机制,有助于lifeo2核壳结构的生长,进而进一步提升最终制备得到的锂离子筛的稳定性。

27.优选地,所述铁源中的铁元素和所述锂源中的锂元素的摩尔比为1:(1.2~3),例如可以是1:1.2、1:1:5、1:1.8、1:2、1:2.2、1:2.4、1:2.6、1:2.8或1:3等。

28.优选地,所述溶液中溶质的质量百分浓度为10~30%,例如可以是10%、12%、14%、16%、18%、20%、22%、24%、26%、28%或30%等。

29.优选地,所述铁源和锂源的总质量与所述溶液的质量之比为1:(5~10),例如可以是1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:9.5或1:10等。

30.优选地,所述搅拌的转速为500~1000r/min,例如可以是500r/min、550r/min、600r/min、650r/min、700r/min、750r/min、800r/min、850r/min、900r/min、950r/min或1000r/min等。

31.优选地,所述搅拌的时间为30~60min,例如可以是30min、35min、40min、45min、50min、55min或60min等。

32.优选地,所述搅拌的温度为30~50℃,例如可以是30℃、35℃、40℃、45℃或50℃等。

33.作为本发明所述制备方法的优选技术方案,步骤(1)所述水热反应的温度为80~100℃,例如可以是80℃、85℃、90℃、95℃或100℃等。

34.优选地,所述水热反应的时间为120~180min,例如可以是120min、130min、140min、150min、160min、170min或180min等。

35.优选地,所述水热反应的过程中进行搅拌,所述搅拌的转速为1000~1800r/min,例如可以是1000r/min、1100r/min、1200r/min、1300r/min、1400r/min、1500r/min、1600r/min、1700r/min或1800r/min等。

36.本发明中,将limn2o4分散在包含锂源和铁源的溶液中时,先在合适的温度下低速(500~1000r/min)搅拌一定的时间,实现材料的初混,然后再进行水热反应,水热反应的同时进行高速搅拌(1000~1800r/min),通过这种低速-高速搅拌混合机制及适当的温控制度,可以使本发明的反应更均匀,制得的材料的性能更优异。

37.优选地,步骤(2)所述喷雾干燥的进口温度为130~180℃,例如可以是130℃、140℃、150℃、160℃、170℃或180℃等。

38.优选地,步骤(2)所述喷雾干燥的出口温度为120~150℃,例如可以是120℃、125℃、130℃、135℃、140℃、145℃或150℃等。

39.本发明中,所述喷雾干燥的最佳条件需依据铁源、锂源、溶液的种类及用量而适当调整,在本发明优选的喷雾干燥温度下制备得到的产品效果最好。

40.优选地,步骤(2)所述焙烧按照如下方式进行:

41.将喷雾干燥的产物进行第一焙烧,升温进行第二焙烧;

42.优选地,所述第一焙烧的温度为200~300℃,例如可以是200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃等。

43.优选地,所述第一焙烧的时间为3~6h,例如可以是3h、3.5h、4h、4.5h、5h、5.5h或6h等。

44.优选地,所述第二焙烧的温度为400~600℃,例如可以是400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃、560℃、580℃或600℃等。

45.优选地,所述第二焙烧的时间为5~8h,例如可以是5h、5.5h、6h、6.5h、7h、7.5h或8h等。

46.本发明中,优选先将喷雾干燥的产物在中温(200~300℃)下焙烧一定的时间,然后升温至高温(400~600℃)焙烧,适当的温度控制方式可节约能源、避免材料迅速膨胀导致崩裂、促使壳层-核层元素适量迁移,贴合更加紧密。

47.示例性地,本发明中焙烧后以5℃/min降温至100℃以下,焙烧时的空气流速为12~40l/min

·

kg,例如可以是12l/min

·

kg、15l/min

·

kg、20l/min

·

kg、25l/min

·

kg、30l/min

·

kg、35l/min

·

kg或40l/min

·

kg等,最佳空气流速依据材料装钵厚度适当调整。

48.第三方面,本发明提供了一种核壳结构锂离子筛,所述核壳结构锂离子筛采用上述的核壳结构锂离子筛前驱体制备得到,所述核壳结构锂离子筛包括锂离子筛内核和锂离子筛壳层,所述锂离子筛内核包括hmn2o4,所述锂离子筛壳层包括lifeo2。

49.本发明解决了锰系锂离子筛耐酸腐蚀性能不佳、锰溶损大、结构不稳定、循环性能差、包覆层无吸附容量的问题,所得核壳结构锂离子筛的锂吸附容量高、结构稳定、使用寿命长,是盐湖卤水或海水高效提锂吸附剂。

50.本发明制备的具有lifeo2壳层的核壳结构锂离子筛,成品外观为黑色粉末,在原卤中锂的饱和吸附容量为28~32mg

·

g-1

,首次锰溶损为0.2~0.5%,循环100次后,在盐湖卤水中锂吸附容量保持为24~28mg

·

g-1

,锰溶损率为0.3~0.45%。该离子筛相对于文献报道的离子筛,循环使用性能好,锰溶损低,循环吸附容量保持率高,结构稳定。

51.第四方面,本发明提供了一种上述核壳结构锂离子筛的制备方法,所述制备方法包括:

52.将所述核壳结构锂离子筛前驱体进行脱锂处理,得到核壳结构锂离子筛。

53.本发明中,锂离子从核壳结构锂离子筛前驱体(锂锰氧化物)的晶格中脱附,而骨架中仍然保持有与锂离子尺寸相当的通道和位置,这些通道和位置只容许锂离子和氢离子自由进出,其他金属离子如镁、钠、钾等不会吸附进入晶格,锂离子嵌入之后,锂离子筛重新转变为锂锰氧化物。

54.优选地,所述脱锂处理的方式为将所述核壳结构锂离子筛前驱体分散于脱锂溶液中。

55.优选地,所述脱锂溶液包括醋酸、硫酸、盐酸和硝酸中的任意一种或至少两种的混合溶液,例如可以是醋酸和硫酸的混合溶液,盐酸和硝酸的混合溶液,硫酸、盐酸和硝酸的混合溶液,或醋酸、硫酸和盐酸的混合溶液等。

56.优选地,所述脱锂溶液的ph值为1~4,例如可以是1、2、3或4等。

57.本发明优选采用阴离子络合能力较弱的酸进行脱锂处理,避免腐蚀核壳结构锂离

子筛前驱体的骨架结构;虽然弱酸性水溶液的ph值优选为1~4,氢离子浓度较高,但是lifeo2核壳结构能够有效地阻碍氢离子侵蚀limn2o4锂离子筛内核,大幅降低首次锰溶损,提高材料的结构稳定性,增加循环使用性能。

58.可选地,脱锂处理后,还包括固液分离、洗涤和干燥的步骤。

59.第五方面,本发明提供了一种如上所述的核壳结构锂离子筛在锂吸附领域的应用。

60.相对于现有技术,本发明具有以下有益效果:

61.(1)本发明在limn2o4锂离子筛内核的表面包覆了一层结构致密、紧密贴合lifeo2壳层,lifeo2壳层具有良好的耐酸腐蚀性能和适宜的导电率,能够改善锂离子筛耐酸腐蚀性能,阻隔酸洗液与离子筛的直接接触,降低锰元素溶损,提高尖晶石结构的稳定性,改善锂离子筛的吸附容量;同时,lifeo2壳层与limn2o4内核同属斜方晶系,易于在前驱体内核表面形成致密、紧密贴合的包覆层,有利于锂离子的传输,适用于大颗粒limn2o4的包覆,能够减少包覆材料的消耗,提高后续制备得到的核壳结构锂离子筛的综合性能。

62.(2)本发明解决了锰系锂离子筛耐酸腐蚀性能不佳、锰溶损大、结构不稳定、循环性能差、包覆层无吸附容量的问题。采用本发明的核壳结构锂离子筛前驱体制备得到的核壳结构锂离子筛锂吸附容量高,结构稳定,使用寿命长,是盐湖卤水或海水高效提锂吸附剂。

具体实施方式

63.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

64.实施例1

65.本实施例提供了一种核壳结构锂离子筛,所述核壳结构锂离子筛包括锂离子筛内核和锂离子筛壳层,锂离子筛内核包括hmn2o4,锂离子筛壳层包括lifeo2。

66.所述核壳结构锂离子筛采用核壳结构锂离子筛前驱体制备得到,所述核壳结构锂离子筛前驱体包括前驱体内核limn2o4和包覆在前驱体内核表面的前驱体壳层lifeo2,前驱体内核的平均粒径为500nm,前驱体壳层的厚度为40nm,前驱体壳层的质量为前驱体内核的质量的0.5%。

67.本实施例还提供了上述核壳结构锂离子筛的制备方法,包括:

68.(1)核壳结构锂离子筛前驱体的制备:称取醋酸铁194g、醋酸锂130g、浓度为20%的葡萄糖溶液1650g,在30℃下以800r

·

min-1

转速搅拌30min,实现材料初混;再在90℃的温度下水热反应150min,水热反应同时进行搅拌,搅拌的转速为1500r

·

min-1

;然后将制得的溶液进行喷雾干燥脱溶剂,喷雾进口温度为135℃,出口温度为125℃;将喷雾干燥后的物料装钵,装钵厚度4cm,空气流速12l/min

·

kg,以中温200℃进行第一焙烧6h,然后高温600℃进行第二焙烧5h,最后以5℃/min降温至100℃以下,得到核壳结构锂离子筛前驱体;

69.(2)将步骤(1)制备得到的核壳结构锂离子筛前驱体冷却降温后粉碎,然后分散于脱锂溶液中,脱锂溶液为ph值为3.0的醋酸溶液,得到核壳结构锂离子筛。

70.本实施例在采用核壳结构锂离子筛前驱体制备核壳结构锂离子筛时,首次锰溶损率为0.2%;将制得的核壳结构锂离子筛用于原卤锂离子吸附,再用ph值为3.0的醋酸溶液

洗脱,重复100次后,锂离子吸附容量保持率为95.4%,锰离子溶损率为0.3%。

71.实施例2

72.本实施例提供了一种核壳结构锂离子筛,所述核壳结构锂离子筛包括锂离子筛内核和锂离子筛壳层,锂离子筛内核包括hmn2o4,锂离子筛壳层包括lifeo2。

73.所述核壳结构锂离子筛采用核壳结构锂离子筛前驱体制备得到,所述核壳结构锂离子筛前驱体包括前驱体内核limn2o4和包覆在前驱体内核表面的前驱体壳层lifeo2,前驱体内核的平均粒径为700nm,前驱体壳层的厚度为80nm,前驱体壳层的质量为前驱体内核的质量的0.9%。

74.本实施例还提供了上述核壳结构锂离子筛的制备方法,包括:

75.(1)核壳结构锂离子筛前驱体的制备:称取醋酸铁194g、碳酸锂130g、浓度为30%的蔗糖溶液1650g,在50℃下以1000r

·

min-1

转速搅拌60min,实现材料初混;再在70℃的温度下水热反应130min,水热反应同时进行搅拌,搅拌的转速为1700r

·

min-1

;然后将制得的溶液进行喷雾干燥脱溶剂,喷雾进口温度为125℃,出口温度为135℃;将喷雾干燥后的物料装钵,装钵厚度7cm,空气流速30l/min

·

kg,以中温300℃进行第一焙烧3h,然后高温500℃进行第二焙烧5h,最后以5℃/min降温至100℃以下,得到核壳结构锂离子筛前驱体;

76.(2)将步骤(1)制备得到的核壳结构锂离子筛前驱体冷却降温后粉碎,然后分散于脱锂溶液中,脱锂溶液为ph值为2.0的盐酸溶液,得到核壳结构锂离子筛。

77.本实施例在采用核壳结构锂离子筛前驱体制备核壳结构锂离子筛时,首次锰溶损率为0.3%;将制得的核壳结构锂离子筛用于原卤锂离子吸附,再用ph值为2.0的盐酸溶液洗脱,重复100次后,锂离子吸附容量保持率为94.1%,锰离子溶损率为0.5%。

78.实施例3

79.本实施例提供了一种核壳结构锂离子筛,所述核壳结构锂离子筛包括锂离子筛内核和锂离子筛壳层,锂离子筛内核包括hmn2o4,锂离子筛壳层包括lifeo2。

80.所述核壳结构锂离子筛采用核壳结构锂离子筛前驱体制备得到,所述核壳结构锂离子筛前驱体包括前驱体内核limn2o4和包覆在前驱体内核表面的前驱体壳层lifeo2,前驱体内核的平均粒径为900nm,前驱体壳层的厚度为70nm,前驱体壳层的质量为前驱体内核的质量的0.7%。

81.本实施例还提供了上述核壳结构锂离子筛的制备方法,包括:

82.(1)核壳结构锂离子筛前驱体的制备:称取氧化铁194g、碳酸氢锂130g、浓度为10%的蔗糖溶液1650g,在40℃下以600r

·

min-1

转速搅拌45min,实现材料初混;再在80℃的温度下水热反应160min,水热反应同时进行搅拌,搅拌的转速为1300r

·

min-1

;然后将制得的溶液进行喷雾干燥脱溶剂,喷雾进口温度为140℃,出口温度为150℃;将喷雾干燥后的物料装钵,装钵厚度7cm,空气流速40l/min

·

kg,以中温250℃进行第一焙烧4h,然后高温400℃进行第二焙烧8h,最后以5℃/min降温至100℃以下,得到核壳结构锂离子筛前驱体;

83.(2)将步骤(1)制备得到的核壳结构锂离子筛前驱体冷却降温后粉碎,然后分散于脱锂溶液中,脱锂溶液为ph值为2.0的硫酸溶液,得到核壳结构锂离子筛。

84.本实施例在采用核壳结构锂离子筛前驱体制备核壳结构锂离子筛时,首次锰溶损率为0.25%;将制得的核壳结构锂离子筛用于原卤锂离子吸附,再用ph值为2.0的硫酸溶液洗脱,重复100次后,锂离子吸附容量保持率为94.5%,锰离子溶损率为0.45%。

85.实施例4

86.除前驱体壳层的厚度为100nm,前驱体壳层的质量为前驱体内核的质量的1.5%外,其余均与实施例1一致。

87.实施例5

88.除前驱体壳层的厚度为30nm,前驱体壳层的质量为前驱体内核的质量的0.3%外,其余均与实施例1一致。

89.实施例6

90.除前驱体内核的平均粒径为300nm外,其余均与实施例1一致。

91.实施例7

92.除前驱体内核的平均粒径为1200nm外,其余均与实施例1一致。

93.实施例8

94.除水热反应的温度为50℃外,其余均与实施例1相同。

95.实施例9

96.除水热反应的温度为120℃外,其余均与实施例1相同。

97.实施例10

98.除第一焙烧的温度为600℃外,其余均与实施例1相同。

99.实施例11

100.除第一焙烧的温度为200℃外,其余均与实施例1相同。

101.对比例1

102.本对比例直接采用limn2o4,即未进行包覆的前驱体内核,分散于脱锂溶液中,脱锂溶液为ph值为2.0的盐酸溶液,得到无核壳结构锂离子筛,首次锰溶损率为0.8%;将制得的无核壳结构锂离子筛用于原卤锂离子吸附,再用ph值为2.0的盐酸溶液洗脱,重复100次后,锂离子吸附容量保持率为90.5%,锰离子溶损率为5.5%。

103.对比例2

104.除将锂离子筛壳层替换为li2zro3外,其余均与实施例1相同。

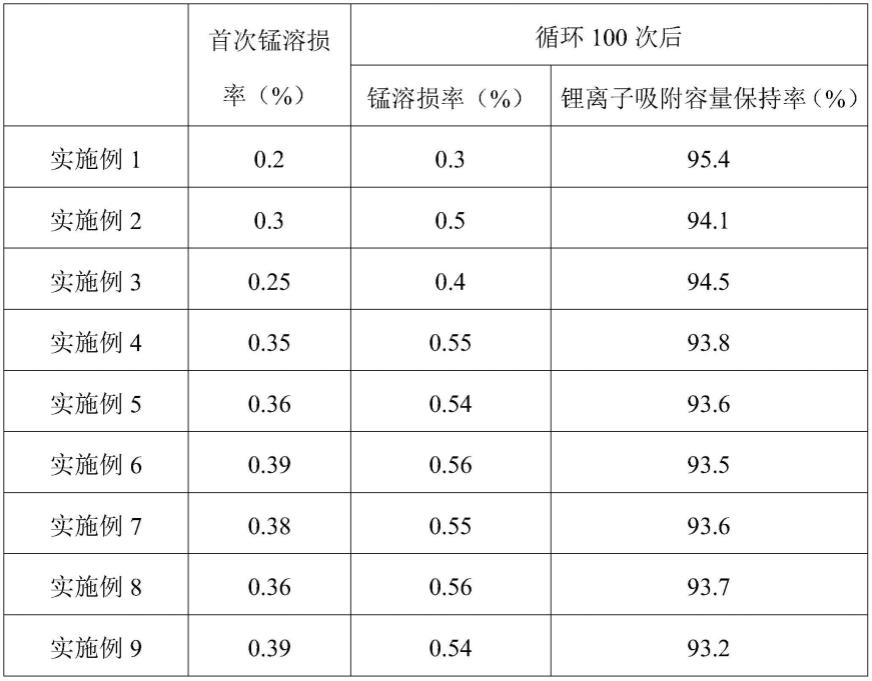

105.将本发明中实施例和对比例的锂离子筛的性能数据进行汇总,如表1所示。

106.表1

[0107][0108][0109]

综上实施例1-11可知,本发明在limn2o4锂离子筛内核的表面包覆了一层结构致密、紧密贴合lifeo2壳层,lifeo2壳层具有良好的耐酸腐蚀性能和适宜的导电率,其包覆在内核表面,既能够改善锂离子筛耐酸腐蚀性能,阻隔酸洗液与离子筛的直接接触,降低锰元素溶损,提高尖晶石结构的稳定性,又能够改善吸附容量,提高后续制备得到的核壳结构锂离子筛的综合性能。

[0110]

通过实施例4-7和实施例1的对比可知,本发明中前驱体内核的粒径与前驱体壳层的厚度均存在最合适的范围,合适的内核粒径与壳层厚度相配合,有助于使lifeo2壳层紧密贴合于limn2o4内核表面,从而提升离子筛稳定性、减少锂离子吸附容量的损失;因此,实施例1的锂离子筛结构稳定性能高于实施例4-7。

[0111]

通过实施例8-9和实施例1的对比可知,本发明中水热反应的温度会影响制备得到的材料的性能,本发明通过低速-高速搅拌混合机制配合特定的水热温度,能够提高反应的均匀性能,提高核壳结构锂离子筛的锂吸附性能,降低锰溶损率,因此,实施例8-9的吸附容量保持率性能略差于实施例1。

[0112]

通过实施例10-11和实施例1的对比可知,本发明通过在特定的温度下进行中温-高温焙烧方式,配合本发明中特定的壳层材料,能够节约能源,避免材料迅速膨胀导致崩裂、促使壳层-核层元素适量迁移,贴合更加紧密,因此,实施例1的结构稳定性能高于实施例10-11。

[0113]

通过对比例1和实施例2的对比可知,本发明中在limn2o4内核表面包覆带有lifeo2的壳层,能够提高锂离子筛的吸附容量和循环稳定性,降低锰溶损率,而对比例1中未采用壳层进行包覆,其首次锰溶损率高于实施例2,特别循环100次后,其锰溶损达到5.5%,锂吸附容量为90.5%,显著低于实施例2。

[0114]

通过对比例2和实施例1的对比可知,本发明中采用特定的lifeo2的壳层配合limn2o4内核制备得到的锂离子筛性能最佳。对比例2中锂离子筛的壳层材料为li2zro3,其首次锰溶损率高达0.9%,循环100次后锂离子吸附容量保持率显著下降,循环稳定性差于本发明的实施例1,因此,采用本发明的核壳结构配合锂离子筛内核制备得到的核壳结构锂离子筛的性能最好。

[0115]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:祝宏帅

- 技术所有人:湖北亿纬动力有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、褚老师:高分子生物材料与生物传感器,包括抗菌/抗污高分子材料、生物基高分子材料、超分子水凝胶、蛋白质材料的合成与自组装、等离子体聚合功能薄膜、表面等离子体共振光谱(SPR)、表面增强拉曼散射(SERS)生物传感器等。

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....