一种复合沸石SCR催化剂及其制备方法与应用

一种复合沸石scr催化剂及其制备方法与应用

技术领域

1.本发明属于工业废气处理和环保催化材料技术领域,涉及一种复合沸石scr催化剂,尤其涉及一种复合沸石scr催化剂及其制备方法与应用。

背景技术:

2.以柴油机为主要动力来源的公路货运和水路货运分别占比我国货运总量的73.0%和15.9%,在今后相当长时间内仍然无法被完全取代。为降低二氧化碳排放,柴油机需要进一步提升热效率和燃油经济性,但伴随的往往是柴油机原机热力型no

x

排放的进一步提升。因此,需要进一步提升后处理系统对no

x

的净化效率,以消除因提升燃油效率而产生的大量no

x

,从而实现柴油机的碳污协同减排。净化柴油车和柴油机的no

x

排放的主要技术手段是利用氨气(nh3)作为还原剂对氮氧化物进行选择性催化还原为n2(nh

3-scr),其核心是采用高性能的nh

3-scr催化剂。目前cu-cha沸石分子筛是常用的商业催化剂,为了保证其稳定性,通常采用的是高硅沸石催化剂,然而高硅沸石催化剂的低温nh

3-scr催化活性有限。同时,一些富铝型的沸石分子筛催化剂具有优异的nh

3-scr催化活性,但是由于其稳定性较差,限制了其应用。

3.cn110546108a公开了一种结晶含铜小孔硅铝酸盐沸石,该结晶含铜小孔硅铝酸盐沸石具有八个四面体原子的最大孔径,含有以cuo计算并基于相应沸石的总重量计的2重量%至7重量%的铜,并且含有以纯金属计算并基于所述沸石的总重量计的总量为0.1重量%至0.4重量%的碱金属阳离子,并且具有320m2/g至750m2/g的bet表面积。此外,本发明公开了用于制备所述沸石的方法,所述方法包括制备含水反应混合物,所述含水反应混合物包含八面沸石骨架类型的沸石、铜-四亚乙基戊胺(cu-tepa)和至少一种化合物m(oh)

x

,其中x选自锂、钠、钾、铷和铯;以及加热所述反应混合物以形成含铜小孔沸石。但是,该结晶含铜小孔硅铝酸盐沸石在低温下的scr催化活性较低,无法满足节能减排的要求。

4.cn104066508a公开了一种催化剂,其优选用于选择性催化还原(scr)中,所述催化剂包含一种或多种bea结构类型的沸石,一种或多种cha结构类型的沸石以及任选的一种或多种mfi结构类型的沸石,其中所述一种或多种bea结构类型的沸石的至少一部分含有铁(fe),其中所述一种或多种cha结构类型的沸石的至少一部分含有铜(cu),且其中所述任选的一种或多种mfi结构类型的沸石的至少一部分含有铁(fe)。此外,该发明涉及一种包含所述催化剂的废气处理系统以及一种使用所述催化剂处理包含no

x

的气流的方法。但是,该催化剂的成分复杂且制备成本较高。

5.cn111068763a公开了一种二甲醚羰基化制醋酸甲酯催化剂及其制备方法,以及醋酸甲酯的合成方法,主要解决现有技术中的催化剂造成副产物低碳烃(c1~c4烷烃,c1~c4烯烃)选择性高和主产物醋酸甲酯收率低的技术问题。通过采用二甲醚羰基化制醋酸甲酯的催化剂,包括载体和活性组分;所述载体包括氢型沸石分子筛;以催化剂的体积计,所述活性组分包括:(1)cu或cu氧化物,以cu计,大于0g/l且20g/l以下;(2)镧系元素氧化物,以镧系元素计,大于0g/l且20g/l以下的技术方案,取得了较好的效果,可用于二甲醚羰基化

制醋酸甲酯的工业生产中。但是,该二甲醚羰基化制醋酸甲酯催化剂及其制备方法中需要用到镧系元素氧化物,这造成二甲醚羰基化制醋酸甲酯催化剂的制备成本较高。

6.目前公开的scr催化剂都有一定的缺陷,存在着低温nh

3-scr催化活性较低、热稳定性较差、成分复杂且制备成本较高的问题。因此,开发设计一种新型的复合沸石scr催化剂及其制备方法与应用至关重要。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种复合沸石scr催化剂及其制备方法与应用,本发明所述复合沸石scr催化剂用于氨气选择性催化还原氮氧化物技术,所述复合沸石scr催化剂的成分简单、制备成本低、催化性能较强且具有较好的水热稳定性。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种复合沸石scr催化剂,所述复合沸石scr催化剂包括cu基沸石与第一氢型沸石;

10.所述复合沸石scr催化剂在≥300℃的条件下对no

x

的净化效率≥80%;

11.所述复合沸石scr催化剂在750~950℃的条件下水热处理10~16h,水热老化处理后的复合沸石scr催化剂在≥300℃下对no

x

的净化效率为≥60%。

12.本发明所述no

x

是指氮氧化物,所述氮氧化物包括一氧化二氮(n2o)、一氧化氮(no)、二氧化氮(no2)、三氧化二氮(n2o3)、四氧化二氮(n2o4)和五氧化二氮(n2o5)中的任意一种或至少两种的组合,典型但非限制性的组合包括n2o与no的组合,no与no2的组合,no2与n2o3的组合,n2o3与n2o4的组合,n2o4与n2o5的组合,n2o、no与no2的组合,或no2、n2o3、n2o4与n2o5的组合。

13.本发明所述第一氢型沸石的催化活性较差,所述cu基沸石的催化活性较强;所述复合沸石scr催化剂中包括cu基沸石与第一氢型沸石,所述复合沸石scr催化剂具有与同样质量的cu基沸石相近的催化性能;同时,所述复合沸石scr催化剂的热稳定性优于同样质量的cu基沸石。

14.本发明所述复合沸石scr催化剂用于氨气选择性催化还原氮氧化物技术,所述复合沸石scr催化剂的成分简单、制备成本低、催化性能较强且具有较好的水热稳定性。

15.本发明所述cu基沸石与氢型沸石的复合催化剂具备优异水热稳定性的原因在于氢型沸石中存在大量空余铝位,与cu基沸石复合后,cu沸石中的cu

2+

迁移到氢型沸石中,有利于维持分子筛骨架的稳定性;而在普通scr催化剂中,由于铜物种发生团聚生成大颗粒cuo

x

,导致其水热稳定性较差。故在本发明中的cu基沸石与氢型沸石的复合催化剂的水热稳定性要优于普通scr催化剂。

16.优选地,所述cu基沸石与第一氢型沸石的质量比为(3~30):3,例如可以是3:3、5:3、7:3、9:3、10:3、12:3、14:3、16:3、18:3、20:3、22:3、24:3、26:3、28:3或30:3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(6~15):3;当cu基沸石与第一氢型沸石的质量比偏低时,会导致no

x

转化效率降低,这是由于存在较多的氢型沸石,催化剂中活性位点含量较少,不能起到较好的催化效果;当cu基沸石与第一氢型沸石的质量比偏高时,会导致no

x

转化效率较高,水热稳定性降低,这是由于存在较多的cu基沸石,

复合催化剂体系近似于纯cu基沸石催化剂,在水热老化之后,骨架容易脱铝,且铜易于团聚导致活性降低,故其水热稳定性会下降。

17.第二方面,本发明提供了一种如第一方面所述复合沸石scr催化剂的制备方法,所述制备方法包括:

18.混合cu基沸石与第一氢型沸石,得到所述复合沸石scr催化剂。

19.本发明所述复合沸石scr催化剂的制备方法的工艺简单且制备成本低。

20.优选地,所述cu基沸石的结构类型包括cha、aei、kfi、lta、afx、eri、gis、lev、rth、rho或sfw中的任意一种或至少两种的组合,典型但非限制性的组合包括aei与kfi的组合,kfi与lta的组合,afx与eri的组合,gis与lev的组合,rth与rho的组合,rth、rho与sfw的组合,或aei、kfi、lta与afx的组合。

21.优选地,以cu基沸石的质量为基准,所述cu基沸石中含有质量分数不低于2.4wt%的cu,例如可以是2.4wt%、2.5wt%、2.6wt%、2.8wt%、3wt%、3.2wt%、3.5wt%、4wt%、5wt%、6wt%、8wt%、10wt%或15wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述cu基沸石中二氧化硅与氧化铝的摩尔比为(5~20):1,例如可以是5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1、16:1、17:1、18:1、19:1或20:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明所述cu基沸石中二氧化硅与氧化铝的摩尔比较低,采用所述cu基沸石制备得到的复合沸石scr催化剂具有较高的scr催化活性及水热稳定性。

24.优选地,所述第一氢型沸石的结构类型包括cha、aei、kfi、lta、afx、eri、gis、lev、rth、rho或sfw中的任意一种或至少两种的组合,典型但非限制性的组合包括cha与kfi的组合,lta与afx的组合,afx与eri的组合,eri与gis的组合,lev与rth的组合,rho与sfw的组合,cha、kfi与lta的组合,kfi、lta、afx与eri的组合。

25.优选地,所述第一氢型沸石中二氧化硅与氧化铝的摩尔比不低于cu基沸石中二氧化硅与氧化铝的摩尔比;当第一氢型沸石中二氧化硅与氧化铝的摩尔比高于cu基沸石中二氧化硅与氧化铝的摩尔比时,会导致no

x

转化效率降低,水热稳定性提升,这是由于氢型沸石中硅铝比较低,存在更多的对铝,更容易与cu

2+

形成cu

2+-2al,维持骨架的稳定性,故其水热稳定性提升。

26.优选地,所述混合包括液液混合、固液混合或固固混合中的任意一种或至少两种的组合,典型但非限制性的组合包括液液混合与固液混合的组合,固液混合与固固混合的组合,或液液混合、固液混合与固固混合的组合。

27.优选地,所述固固混合包括研磨。

28.优选地,所述cu基沸石的制备方法包括如下步骤:

29.(1)混合第二氢型沸石与氯化铵溶液,烘干,得到中间体;

30.(2)混合中间体与铜盐溶液,烘干后进行煅烧,得到所述cu基沸石。

31.本发明所述第二氢型沸石的结构类型与cu基沸石的结构类型相同,所述第二氢型沸石中二氧化硅与氧化铝的摩尔比与cu基沸石相同,所述第二氢型沸石与第一氢型沸石不存在相关联系。

32.优选地,步骤(1)所述混合的温度为60~90℃,例如可以是60℃、65℃、70℃、75℃、

80℃、85℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,步骤(1)所述混合的方法包括速度为300~700rpm的搅拌,例如可以是300rpm、320rpm、350rpm、370rpm、400rpm、420rpm、450rpm、470rpm、500rpm、520rpm、550rpm、570rpm、600rpm、620rpm、650rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,步骤(1)所述第二氢型沸石与氯化铵溶液的固液比为1:(80~120),例如可以是1:80、1:85、1:90、1:95、1:100、1:105、1:110、1:115或1:120,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,所述固液比的单位为g/ml。

35.优选地,步骤(1)所述氯化铵溶液的浓度为0.1~0.2mol/l,例如可以是0.1mol/l、0.11mol/l、0.12mol/l、0.13mol/l、0.14mol/l、0.15mol/l、0.16mol/l、0.17mol/l、0.18mol/l、0.19mol/l或0.2mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(1)所述烘干的温度为80~120℃,例如可以是80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,步骤(2)所述混合的温度为40~60℃,例如可以是40℃、42℃、45℃、48℃、50℃、52℃、55℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(2)所述混合的方法包括速度为300~700rpm的搅拌,例如可以是300rpm、320rpm、350rpm、370rpm、400rpm、420rpm、450rpm、470rpm、500rpm、520rpm、550rpm、570rpm、600rpm、620rpm、650rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,步骤(2)所述中间体与铜盐溶液的固液比为1:(80~120),例如可以是1:80、1:85、1:90、1:95、1:100、1:105、1:110、1:115或1:120,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,所述固液比的单位为g/ml。

40.优选地,步骤(2)所述铜盐溶液中的铜盐包括乙酸铜、硝酸铜或硫酸铜中的任意一种或至少两种的组合,典型但非限制性的组合包括乙酸铜与硝酸铜的组合,硝酸铜与硫酸铜的组合,或乙酸铜、硝酸铜与硫酸铜的组合。

41.优选地,步骤(2)所述铜盐溶液的浓度为0.1~0.5mol/l,例如可以是0.1mol/l、0.15mol/l、0.2mol/l、0.25mol/l、0.3mol/l、0.35mol/l、0.4mol/l、0.45mol/l、0.5mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,步骤(2)所述烘干的温度为80~120℃,例如可以是80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(2)所述煅烧的温度为400℃~600℃,时间为5~8h。

44.本发明限定了煅烧的温度为400℃~600℃,例如可以是400℃、420℃、450℃、480℃、500℃、520℃、550℃、580℃或600℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.本发明限定了煅烧的时间为5~8h,例如可以是5h、5.2h、5.5h、5.8h、6h、6.2h、6.5h、6.8h、7h、7.2h、7.5h、7.8h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.第三方面,本发明提供了一种如第一方面所述复合沸石scr催化剂的应用,所述复合沸石scr催化剂用于选择性催化还原柴油车尾气中氮氧化物。

47.优选地,所述复合沸石scr催化剂与助剂混合后得到浆液,将浆液涂覆于蜂窝陶瓷,依次经干燥与焙烧后,用于选择性催化还原柴油车尾气中氮氧化物。

48.相对于现有技术,本发明具有以下有益效果:

49.(1)本发明提供的复合沸石scr催化剂具有与同样质量的cu基沸石相近的催化性能;同时,所述复合沸石scr催化剂的热稳定性优于同样质量的cu基沸石;

50.(2)本发明提供的复合沸石scr催化剂在≥300℃的条件下对no

x

的净化效率≥80%;在750~950℃的条件下水热处理10~16h,水热处理后的复合沸石scr催化剂在≥300℃下对no

x

的净化效率为≥60%;

51.(3)本发明所述复合沸石scr催化剂用于氨气选择性催化还原氮氧化物技术,所述复合沸石scr催化剂的成分简单、制备成本低、催化性能较强且具有较好的水热稳定性。

附图说明

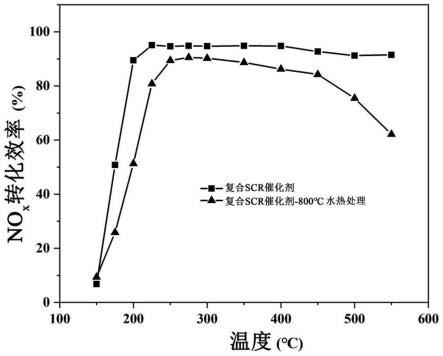

52.图1是实施例1中复合沸石scr催化剂及水热处理后的复合沸石scr催化剂在不同温度下对no

x

的转化效率曲线。

53.图2是实施例2中复合沸石scr催化剂及水热处理后的复合沸石scr催化剂在不同温度下对no

x

的转化效率曲线。

54.图3是对比例1中cu-kfi及水热处理后的cu-kfi在不同温度下对no

x

的转化效率曲线。

55.图4是对比例2中h-cha-1及水热处理后的h-cha-1在不同温度下对no

x

的转化效率曲线。

具体实施方式

56.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

57.实施例1

58.本实施例提供了一种复合沸石scr催化剂,所述复合沸石scr催化剂包括质量比为12:3的结构类型为kfi的cu基沸石(cu-kfi)与结构类型为aei的氢型沸石(h-aei)。

59.所述复合沸石scr催化剂的制备方法包括:

60.通过研磨混合cu-kfi与h-aei,得到所述复合沸石scr催化剂;

61.以cu-kfi的质量为基准,所述cu-kfi中cu的质量分数为3.0%,二氧化硅与氧化铝的摩尔比为10:1;所述h-aei中二氧化硅与氧化铝的摩尔比为23:1。

62.所述cu-kfi的制备方法包括如下步骤:

63.(1)在80℃下以500rpm的速度搅拌混合结构类型为kfi的氢型沸石(h-kfi)与浓度为0.2mol/l的氯化铵溶液,h-kfi与氯化铵溶液的固液比为1:100,所述固液比的单位为g/

ml,以100℃进行烘干,得到中间体;

64.(2)在40℃下以500rpm的速度搅拌混合中间体与浓度为0.4mol/l的硝酸铜溶液,中间体与硝酸铜溶液的固液比为1:100,所述固液比的单位为g/ml,以90℃进行烘干后在600℃煅烧6h,得到所述cu-kfi。

65.实施例2

66.本实施例提供了一种复合沸石scr催化剂,所述复合沸石scr催化剂包括质量比为15:3的结构类型为cha的cu基沸石(cu-cha)与结构类型为cha的第一氢型沸石(h-cha-1)。

67.所述复合沸石scr催化剂的制备方法包括:

68.通过研磨混合cu-cha与h-cha-1,得到所述复合沸石scr催化剂;

69.以cu-cha的质量为基准,所述cu-cha中cu的质量分数为4.2%,二氧化硅与氧化铝的摩尔比为9:1;所述h-cha-1中二氧化硅与氧化铝的摩尔比为23:1。

70.所述cu-cha的制备方法包括如下步骤:

71.(1)在85℃下以500rpm的速度搅拌混合结构类型为cha的第二氢型沸石(h-cha-2)与浓度为0.18mol/l的氯化铵溶液,h-cha-2与氯化铵溶液的固液比为1:80,所述固液比的单位为g/ml,以110℃进行烘干,得到中间体;

72.(2)在45℃下以600rpm的速度搅拌混合中间体与浓度为0.3mol/l的硫酸铜溶液,中间体与硫酸铜溶液的固液比为1:110,所述固液比的单位为g/ml,以110℃进行烘干后在450℃煅烧7h,得到所述cu-cha。

73.实施例3

74.本实施例提供了一种复合沸石scr催化剂,所述复合沸石scr催化剂包括质量比为6:3的结构类型为cha的cu基沸石(cu-cha)与结构类型为kfi的氢型沸石(h-kfi)。

75.所述复合沸石scr催化剂的制备方法包括:

76.通过研磨混合cu-cha与h-kfi,得到所述复合沸石scr催化剂;

77.以cu-cha的质量为基准,所述cu-cha中cu的质量分数为3.4%,二氧化硅与氧化铝的摩尔比为5:1;所述h-kfi中二氧化硅与氧化铝的摩尔比为10:1。

78.所述cu-cha的制备方法包括如下步骤:

79.(1)在70℃下以700rpm的速度搅拌混合结构类型为cha的氢型沸石(h-cha)与浓度为0.15mol/l的氯化铵溶液,h-cha与氯化铵溶液的固液比为1:120,所述固液比的单位为g/ml,以80℃进行烘干,得到中间体;

80.(2)在50℃下以400rpm的速度搅拌混合中间体与浓度为0.5mol/l的乙酸铜溶液,中间体与乙酸铜溶液的固液比为1:80,所述固液比的单位为g/ml,以80℃进行烘干后在550℃煅烧5h,得到所述cu-cha。

81.实施例4

82.本实施例提供了一种复合沸石scr催化剂,所述复合沸石scr催化剂包括质量比为3:3的结构类型为kfi的cu基沸石(cu-kfi)与结构类型为cha的氢型沸石(h-cha)。

83.所述复合沸石scr催化剂的制备方法包括:

84.通过研磨混合cu-kfi与h-cha,得到所述复合沸石scr催化剂;

85.以cu-kfi的质量为基准,所述cu-kfi中cu的质量分数为3.1%,二氧化硅与氧化铝的摩尔比为8:1;所述h-cha中二氧化硅与氧化铝的摩尔比为21:1。

86.所述cu-kfi的制备方法包括如下步骤:

87.(1)在60℃下以400rpm的速度搅拌混合结构类型为kfi的氢型沸石(h-kfi)与浓度为0.2mol/l的氯化铵溶液,h-kfi与氯化铵溶液的固液比为1:90,所述固液比的单位为g/ml,以90℃进行烘干,得到中间体;

88.(2)在60℃下以300rpm的速度搅拌混合中间体与浓度为0.2mol/l的硝酸铜溶液,中间体与硝酸铜溶液的固液比为1:120,所述固液比的单位为g/ml,以100℃进行烘干后在600℃煅烧6h,得到所述cu-kfi。

89.实施例5

90.本实施例提供了一种复合沸石scr催化剂,除cu-kfi与h-aei的质量比为1:3外,其余均与实施例1相同。

91.实施例6

92.本实施例提供了一种复合沸石scr催化剂,除cu-kfi与h-aei的质量比为35:3外,其余均与实施例1相同。

93.实施例7

94.本实施例提供了一种复合沸石scr催化剂,除h-cha-1中二氧化硅与氧化铝的摩尔比为8:1外,其余均与实施例2相同。

95.对比例1

96.本对比例提供了一种cu-kfi,所述cu-kfi由实施例1中cu-kfi的制备方法制备得到。

97.对比例2

98.本对比例提供了一种h-cha-1,所述h-cha与实施例2中h-cha-1相同。

99.以相同质量的实施例1~7所述复合沸石scr催化剂、对比例1所述cu-kfi与对比例2所述h-cha-1进行水热处理,水热处理方法包括:取适量复合沸石scr催化剂、cu-kfi与h-cha-1分别装入石英管置于可控温电阻炉中,通入含水10%、空气作为载气,流量500ml/min,在800℃处理10h,得到水热处理后的复合沸石scr催化剂、水热处理后的cu-kfi与水热处理后的h-cha-1。

100.以相同质量的实施例1~7所述复合沸石scr催化剂、对比例1所述cu-kfi与对比例2所述h-cha-1、水热处理后的复合沸石scr催化剂、水热处理后的cu-kfi与水热处理后的h-cha-1用于nh

3-scr催化反应:

101.通入试验气体并进行测试,由傅里叶变换红外光谱仪检测尾气中的成分组成,并计算no

x

转化效率;其中,测试空速100000h-1

,试验气体组成为500ppm的no、500ppm的nh3和5%的o2,平衡气为n2,测量no

x

转化效率随反应温度变化的曲线及数据;

102.不同反应温度下复合沸石scr催化剂、cu-kfi与h-cha-1的nh

3-scr催化反应的no

x

转化效率如表1所示;

103.不同反应温度下水热处理后的复合沸石scr催化剂、水热处理后的cu-kfi与水热处理后的h-cha-1的nh

3-scr催化反应的no

x

转化效率如表2所示;

104.实施例1中复合沸石scr催化剂及水热处理后的复合沸石scr催化剂在不同温度下对no

x

的转化效率曲线如图1所示;

105.实施例2中复合沸石scr催化剂及水热处理后的复合沸石scr催化剂在不同温度下

对no

x

的转化效率曲线如图2所示;

106.对比例1中cu-kfi及水热处理后的cu-kfi在不同温度下对no

x

的转化效率曲线如图3所示;

107.对比例2中h-cha-1及水热处理后的h-cha-1在不同温度下对no

x

的转化效率曲线如图4所示。

108.表1

[0109][0110][0111]

表2

[0112][0113][0114]

由表1、表2与图1~4可得:

[0115]

(1)以实施例1~4中得到的复合沸石scr催化剂的nh

3-scr催化反应的no

x

转化效率较高,800℃水热处理后仍具有较高的no

x

转化效率;本发明所述复合沸石scr催化剂用于氨气选择性催化还原氮氧化物技术,所述复合沸石scr催化剂的成分简单、制备成本低、催化性能较强且具有较好的水热稳定性。

[0116]

(2)通过实施例1与实施例5和6的对比可知,本发明所述复合沸石scr催化剂中cu基沸石与第一氢型沸石的质量比会影响nh

3-scr催化反应的no

x

转化效率;当cu基沸石与第一氢型沸石的质量比偏低时,会导致no

x

转化效率降低,这是由于存在较多的氢型沸石,催化剂中活性位点含量较少,不能起到较好的催化效果;当cu基沸石与第一氢型沸石的质量比偏高时,会导致no

x

转化效率较高,水热稳定性降低,这是由于存在较多的cu基沸石,复合催化剂体系近似于纯cu基沸石催化剂,在水热老化之后,骨架容易脱铝,且铜易于团聚导致活性降低,故其水热稳定性会下降。

[0117]

(3)通过实施例2与实施例7的对比可知,本发明所述第一氢型沸石中二氧化硅与氧化铝的摩尔比会影响nh

3-scr催化反应的no

x

转化效率;当第一氢型沸石中二氧化硅与氧化铝的摩尔比高于cu基沸石中二氧化硅与氧化铝的摩尔比时,会导致no

x

转化效率降低,水热稳定性提升,这是由于氢型沸石中硅铝比较低,存在更多的对铝,更容易与cu

2+

形成cu

2+-2al,维持骨架的稳定性,故其水热稳定性提升。

[0118]

(4)通过实施例1与对比例1及实施例2与对比例2的对比可知,本发明所述第一氢型沸石的催化活性较差,所述cu基沸石的催化活性较强;所述复合沸石scr催化剂中包括cu基沸石与第一氢型沸石,所述复合沸石scr催化剂具有与同样质量的cu基沸石相近的催化性能;同时,所述复合沸石scr催化剂的水热稳定性优于同样质量的cu基沸石。

[0119]

综上所述,本发明提供的复合沸石scr催化剂具有与同样质量的cu基沸石相近的催化性能;同时,所述复合沸石scr催化剂的水热稳定性优于同样质量的cu基沸石;本发明提供的复合沸石scr催化剂在≥300℃的条件下对no

x

的净化效率≥80%;在750~950℃的条件下水热处理10~16h,水热处理后的复合沸石scr催化剂在≥300℃下对no

x

的净化效率为≥60%;本发明所述复合沸石scr催化剂用于氨气选择性催化还原氮氧化物技术,所述复合沸石scr催化剂的成分简单、制备成本低、催化性能较强且具有较好的水热稳定性。

[0120]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1