一种多通道生成包裹微生物液滴的微流控芯片

1.本技术涉及微流控技术领域,尤其涉及一种多通道生成包裹微生物液滴的微流控芯片。

背景技术:

2.微生物蕴藏着巨大的物种和遗传多样性,在人类了解和认识生命起源,保护生态环境,开发微生物能源、活性代谢产物和生物制造等方面具有重大的潜力。微生物具有体积小、多样化、适应性强和高度易变等特点,但传统的培养瓶、培养皿或者计数板已经无法满足微生物研究中如何微型化并行化培养等问题。因此先进的微流控技术对于分离和培养微生物,以及揭示微生物生态系统、微生物与其宿主之间的复杂相互作用至关重要。

3.液滴微流控,作为一种多功能且强大的技术,可以人为的产生几千到几百万个几乎完全相同的液滴,使人们能够可控地包裹单个微生物,在已知和受控的环境中培养它们,充分利用代谢产物的有限体积和浓度,检测细胞和它们的表型之间的细微差异并对它们进行分类。并且微流控器件具有样品消耗量低、操控精度高的先天优势,在微生物应用方面潜力巨大。因此,如何利用微流控技术来生成包裹微生物的液滴,以改进传统微生物培养中繁琐的培养封装过程,在降低操作人员技术门槛、提高精度与通量等方面具有较大的应用价值。

技术实现要素:

4.本技术提供了一种多通道生成包裹微生物液滴的微流控芯片,其技术目的是能够多通道生成包裹微生物液滴的微流控芯片。

5.本技术的上述技术目的是通过以下技术方案得以实现的:

6.一种多通道生成包裹微生物液滴的微流控芯片,包括自上而下依次设置的出口层、孵育层、流道层、收集层、液滴生成层和入口层;

7.所述出口层包括出口层本体,所述出口层本体上设有液滴收集出口;

8.所述孵育层包括孵育层本体,所述孵育层本体上设有液滴孵育入口、第一孵育室、孵育板和第二孵育室;所述孵育板包括两个“工”字形孵育板,两个所述“工”字形孵育板关于所述液滴孵育入口对称;两个所述“工”字形孵育板将孵育层本体划分成一个第一孵育室和两个第二孵育室,所述第二孵育室以所述第一孵育室中心为轴呈对称分布;所述第一孵育室和所述第二孵育室的入口宽度相同;

9.所述流道层包括流道层本体,所述流道层本体上设有液滴流入口、液滴流出口、液滴连接口和液滴流道;所述液滴流入口、所述液滴流出口和所述液滴连接口均与所述液滴流道连通;

10.所述收集层包括收集层本体,所述收集层本体上设有四个收集结构,每个所述收集结构包括收集入口、收集通道、收集腔室和收集出口;所述收集入口与所述收集通道连通,所述收集通道和所述收集出口均与所述收集腔室连通;

11.所述液滴生成层包括液滴生成层本体,所述液滴生成层本体上设有四个液滴生成结构,每个所述液滴生成结构包括油相入口、第一油相通道、水相入口、第一水相通道、液滴生成流道和液滴生成出口;所述油相入口和所述第一油相通道连通,所述水相入口和所述第一水相通道连通,所述第一油相通道和所述第一水相通道连通,所述液滴生成流道与所述第一水相通道连通,所述液滴生成出口与所述液滴生成流道连通;

12.所述入口层包括液滴入口层本体,所述液滴入口层本体上设有油相出口、第二油相通道、油相注入口、水相注入口、第二水相通道和水相出口;所述油相出口和所述油相注入口都与所述第二油相通道连通,所述水相注入口和所述水相出口都与所述第二水相通道连通;

13.所述液滴收集出口与所述液滴孵育入口在俯视图中呈180

°

相向设置;

14.所述液滴孵育入口与所述液滴流出口上下同轴连通;

15.所述液滴流入口和对应的所述收集出口上下同轴连通;

16.所述收集入口和所述液滴生成出口上下同轴连通;

17.所述油相入口和所述油相出口同轴连通,所述水相入口和所述水相出口同轴连通。

18.进一步地,所述第一孵育室和所述第二孵育室均为六边形腔体。

19.进一步地,所述液滴流道共包括五条流道,每条流道的一端均与所述液滴连接口连接;其中四条流道的另一端分别连接有所述液滴流入口,剩余一条流道的另一端连接所述液滴流出口;

20.四个所述液滴流入口分别和对应的四个所述收集出口上下同轴连通。

21.进一步地,四个所述收集结构分别分布在所述收集层本体中心的上、下、左、右四个方位上,每个所述收集结构包括四个所述收集入口和四个对应连通的所述收集通道,四个所述收集通道均连通至所述收集腔室,所述收集腔室连通至所述收集出口。

22.进一步地,四个所述液滴生成结构分别分布在所述液滴生成层本体中心的上、下、左、右四个方位上,每个所述油相入口的位置远离所述液滴生成层本体中心,每个所述水相入口的位置靠近所述液滴生成层本体中心;

23.每个所述液滴生成结构包括:四个所述液滴生成出口和四个分别对应连通的所述液滴生成流道;所述第一油相通道与所述第一水相通道组成四个长方形流道,每个长方形流道内连通有一个所述液滴生成流道和一个所述液滴生成出口。

24.进一步地,所述第二油相通道包括两段直线通道和一段弧形通道,弧形通道的两端分别与两段直线通道连通,每段直线通道的两端均连接一个所述油相出口,弧形通道的中点连接所述油相注入口;

25.所述第二水相通道为“十”字形通道,该“十”字形通道的中间交叉点连接有所述水相注入口、四个端点均连接一个所述水相出口。

26.进一步地,所述第一油相通道和所述第一水相通道的宽度相同且关于所述液滴生成结构对称分布。

27.进一步地,所述第二油相通道关于所述油相注入口呈对称分布;所述第二水相通道关于所述水相注入口呈中心对称分布;

28.所述第二油相通道与所述第二水相通道的流道宽度相同;所述油相出口与所述水

相出口的直径相同。

29.进一步地,所述出口层、所述流道层,所述收集层、所述液滴生成层和所述入口层加工切割时均采用激光切割工艺。

30.本技术的有益效果在于:本技术提供的多通道生成包裹微生物液滴的微流控芯片,入口层分别将包含微生物的水相溶液与油相溶液通入到液滴生成层对应的不同入口,用于在不同通道中生成包含有待检微生物的液滴;再通过收集层将不同通道中封装好的液滴进行收集与储存;之后通过流道层将不同腔室中储存的液滴注入孵育层,用于孵育不同类型的液滴;待液滴充分孵育后,通过上方出口层收集目标液滴。本技术充分利用可堆叠的薄膜材料制作生成液滴的芯片,降低了原有光刻技术制作液滴生成芯片的难度、实现了多通道高通量生成包裹微生物液滴的功能。

附图说明

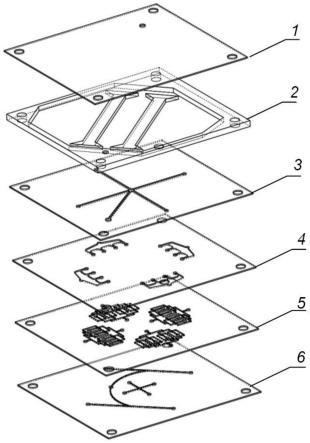

31.图1为本技术多通道生成包裹微生物液滴的微流控芯片的爆炸示意图;

32.图2为本技术实例中的出口层示意图;

33.图3为本技术实例中的孵育层示意图;

34.图4为本技术实例中的流道层示意图;

35.图5为本技术实例中的收集层示意图;

36.图6为本技术实例中的液滴生成层示意图;

37.图7为本技术实例中的入口层示意图;

38.图8是本技术实例中的液滴生成的实验结果图;

39.图9是本技术实例中的液滴收集的实验结果图;

40.图中:1-出口层;2-孵育层;3-流道层;4-收集层;5-液滴生成层;6-入口层;11-液滴收集出口;21-液滴孵育入口;22-第一孵育室;23-孵育板;24-第二孵育室;31-液滴流入口;32-液滴流出口;33-液滴连接口;34-液滴流道;41-收集入口;42-收集腔室;43-收集出口;44-收集通道;51-油相入口;52-第一油相通道;53-水相入口;54-第一水相通道;55-液滴生成流道;56-液滴生成出口;551-液滴;61-油相出口;62-第二油相通道;63-油相注入口;64-水相注入口;65-第二水相通道;66-水相出口。

具体实施方式

41.下面将结合附图对本技术技术方案进行详细说明

42.如图1所示,本技术包括自上而下依次组装而成的从上到下依次包括:出口层1、孵育层2、流道层3、收集层4、液滴生成层5和入口层6,每层的四角位置均对应设置有定位安装孔,各个模块首尾依次相连。出口1层、流道层3、收集层4、液滴生成层5和入口层6为pet硅胶材质,孵育层2为聚二甲基硅氧烷pdms、塑料、玻璃材质中的任意一种。

43.如图2所示,包裹微生物的水相样液以一定的流速从水相注入口64注入芯片,油相样液如生物兼容性较好的氟化铀等以一定的流速从油相注入口63注入芯片,包裹微生物的水相样液经第二水相通道65到水相出口66进入下一液滴生成层,油相样液经第二油相通道62到油相出口61进入下一液滴生成层。

44.如图3所示,具有一定流速的油相与水相分别从油相入口51、水相入口53分别进入

流道,以层流状态交汇至液滴生成流道55的起始端,而由于水油不混溶的两相之间界面的不稳定性,在交汇过程中油相作为连续相、水相作为分散相,受到表面张力与剪切力的共同作用,导致水相被挤压变形,产生包括有微生物的液滴与无微生物的空液滴。此外,根据各流道的对称分布,可以做到“一分多”的液滴生成液路,提高了液滴生成的通量。调节水相注入口64和油相注入口63的流速,可生成直径小于流道管径的液滴,根据泊松分布原理,由于微生物的数量与生成液滴的数量比值》1:10000,所以每一个包含有微生物的液滴中只含有一个所需微生物。之后生成的不同种类的液滴551通过液滴生成流道55,依次进入液滴生成出口56进入下一层,如图8所示。

45.如图4所示,从液滴生成出口56中流出的液滴通过收集通道44进入收集腔室42,因为收集通道44的管径大于液滴的直径与液滴生成流道55的管径,液滴受到的流阻增大,降低流动的速度进入收集腔室42。待一个腔室内全部布满生成的液滴,受到液滴生成出口56连续流的作用,四个对称分布腔室内的液滴再次通过不同的收集出口43进入下一层,如图9所示。

46.如图4所示,收集出口43与液滴流入口31同轴上下相连,四个腔室内收集到的液滴通过液滴流道34汇集至液滴连接口,多通道生成的不同种类的液滴再次经过管道进入到液滴流出口32进入下一层。

47.如图5所示,液滴流出口32与液滴孵育入口21同轴上下相连,受到连续流的作用,流道层3流出的不同液滴从液滴孵育入口21进入孵育层2。由于孵育层2与其它层制作工艺、选材的不同,在孵育腔内可加工出小于孵育层2厚度的两个孵育板23,整体形状为长条“工”字型结构,两端带有的梯形结构将液滴孵育入口21分割在有三入口的一个流道内,多通道生成的不同类型液滴可以通过不同入口缓慢地进入一个第一孵育室22和两个第二孵育室24。由于孵育层2的厚度,大量的液滴可以以远低于生成与流动的速度逐渐进入不同的孵育室,此外,由于两种孵育室体积远大于液滴本身体积,通入的液滴会以低速在第一孵育室22和两个第二孵育室24进行孵育,以稳定所生成的液滴,减少因高流速生成对液滴表面的破坏,进一步提高完整液滴生成的通量。

48.如图6所示,液滴收集出口11与液滴孵育入口21在俯视图中呈180

°

相向设置。待液滴填满三个腔室,受到连续流动与液滴之间表面张力的作用,包裹有微生物的液滴与空液滴以一定的流速流入液滴收集出口11,如图7所示,然后可以通过导管对目标液滴进行收取,以便后续操作。

49.出口层1和孵育层2之间连接有第一双面胶层,孵育层2和流道层3之间连接有第二双面胶层,流道层3和收集层4之间连接有第三双面胶层,收集层4和液滴生成层5之间连接有第四双面胶层,液滴生成层5和入口层6通过第五双面胶层粘结,各双面胶层在各层出入口连接处均设置有避让孔。

50.出口层1、孵育层2、流道层3、收集层4、液滴生成层5和入口层6采用夹具直接组装而成,无导管连接。

51.本技术充分利用可堆叠的薄膜材料制作生成液滴的芯片,将油相与水相注入的流道、液滴生成的流道、液滴孵育的流道集成在一个可堆叠的三维薄膜芯片中,利用激光加工与薄膜键合等工艺在三维空间内制作出多通道生成包裹微生物液滴的微流控芯片,大大降低了原有液滴流道制作的难度、实现了多通道高通量生成包裹微生物液滴的功能。

52.以上为本技术示范性实施例,本技术的保护范围由权利要求书及其等效物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1